Прессование полимерных композиций

Прессование является методом формования изделий путём пластической деформации материала напрессахс помощьюпрессформ при одновременном действии тепла и давления с последующей фиксацией их формы. Он был одним из старейших и наиболее массовых методов формования целлулоида, из-за низкой производительности мало используется в современной технологии изделий из термопластов, но продолжает применяться при переработке реактопластов и эластомеров. После разогрева и прессования форму изделия из реактопласта фиксируют отверждением, резиновой смеси – вулканизацией, а термопласта – охлаждением до температуры стеклования. Широкий ассортимент прессматериалов и большое разнообразие получаемых изделий обусловили появление целого ряда разновидностей этого метода.

Компрессионное (открытое) прессование – распространенный метод переработки пресспорошков, волокнитов, слоистых реактопластов и резиновых смесей, предусматривающий их загрузку в открытую полость прессформы (см. рис.2.7). Основные технологические операции открытого прессования реактопластов – подготовка, дозирование и предварительный подогрев сырья, его формование и межоперационный контроль, термическая и механическая обработка изделий и контроль готовой продукции. Приёмы подготовки сырья зависят от условий его хранения. Сырьё, хранящееся в закрытой таре в неотапливаемом складском помещении, особенно зимой, перед переработкой прогревают в помещении цеха до комнатной температуры. При необходимости после освобождения от тары сырьё подсушивают 12-36ч на воздухе или 1-3ч при 40-60оС в сушильной камере для снижения до нормы содержания влаги. Подготовка сырья включает его таблетирование, или грануляцию, или операции получения прессматериалов – пресспорошка или волокнита. Дозируют сырьё по объёму или массе, а таблетированных материалов - поштучно. Волокниты перед сушкой разрыхляют, при необходимости продавливают через отверстие определённого сечения и режут на заготовки. Предварительный подогрев сырья повышает на 30% температуру прессования и производительность труда, уменьшает в 2 раза время выдержки изделий под давлением, на 50% - удельное давление прессования и износ формы при улучшении качества изделий. Для подогрева используют термостаты, плиты пресса или генераторы токов высокой частоты. При формовании в прессе материал результате теплоотдачи от нагретых поверхностей превращается в расплав и под давлением пуансона прессформы заполняет формующую полость, уплотняется и отверждается.

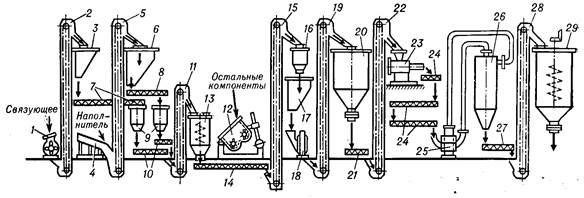

Производство пресспорошков состоит из технологических операций смешения компонентов, предотверждения и измельчения твердой массы, отсева заданной фракции и расфасовки готового продукта. Если расплав смолы смачивает наполнитель и совмещается с другими компонентами, их смешивают в шаровых мельницах, лопастных или шнековых смесителях. Полученную смесь предотверждают на вальцах или в шнек-машинах при повышенной температуре для уменьшения времени формования и количества летучих продуктов и повышения вязкости расплава. При использовании жидкой смолы предотверждение необходимо ещё и для перевода композиции в твердое состояние при нормальной температуре. По одному из вариантов непрерывной схемы феноло-формальдегидную смолу измельчают на ударно-крестовой мельнице и подают на весы, куда поступает через контрольное сито и древесная мука (рис.2.32). Остальные компоненты (уротропин, известь, стеарин) смешивают между собой в двухлопастном смесителе, а со смолой и

Рис.2.32. Схема непрерывного шнекового метода производства пресспорошков:

1-ударно-крестовая мельница, 2,5,11,15,19,22,28-элеваторы, 3,6,17,20,29-бункера-хранилища, 4-контрольное сито, 7,8,10,14,21,24,27-шнеки, 9-полуавтоматические весы,

12-двухлопастной смеситель, 13-вертикальный смеситель, 16-электромагнитный сепаратор,

18-мельница ударного действия, 23-шнек-машина, 25-молотковая мельница, 26-циклон.

мукой - в вертикальном смесителе с лопастной мешалкой. Смесь очищают от металла в электромагнитном сепараторе и измельчают на мельнице ударного действия, подвергают гомогенизации и предотверждению в шнек-машине, а на выходе из неё - грубому (стальными ножами) и тонкому (в молотковой мельнице) измельчению. В циклоне отделяют нужную фракцию пресспорошка и переводят в бункер-хранилище с вертикальной лопастной мешалкой.

Для улучшения смачивания и пропитки наполнителя часто процесс ведут по периодической схеме с применением раствора или эмульсии связующего (лаковый и эмульсионный методы). В двухлопастных вакуум-смесителях смешивают компоненты, а в полочных вакуум-сушилках или ленточных сушилках непрерывного действия удаляют растворитель и пред-отверждают связующее. После охлаждения массу измельчают и фракциони-руют рассевом. Из-за трудностей контроля этих процессов партии могут иметь различия по свойствам, которые нивелируют путём смешивания. Для улучшения пропитки наполнителя и повышения гомогенности пресспорошка смесь компонентов с раствором или эмульсией смолы или жидкой смолой вальцуют или обрабатывают на шнек-машинах при повышенной температуре. Пресспорошки с древесной мукой на основе новолачных фенольных смол используют в производстве изделий широкого потребления, а резольных смол - деталей электротехнического назначения. Пресспорошки с минеральными наполнителями, часто модифицированные полиамидом, используют для электроизоляционных, с асбестом – жаростойких, а с добавкой бутадиен-нитрильного каучука – ударопрочных деталей. Несмотря на широкий ассортимент, они имеют ряд недостатков – трудно окрашиваются и требуют высоких давлений при переработке. Поэтому для ярко окрашенных изделий декоративного и бытового назначения берут пресспорошки с мочевино- или меламиноформальдегидной смолой, наполненные сульфитной целлюлозой. Для переработки при низких давлениях используют пресспорошки на основе эпоксидной смолы со смесью кварцевой муки и тонко измельчённого стекло-волокна и отверждают диаминодифенилметаном или м-фенилендиамином.

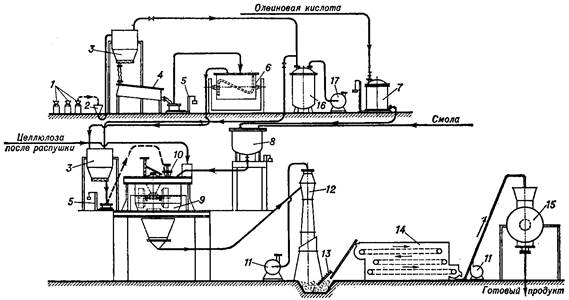

Технологическая схема получения волокнита включает загрузку предварительно распушенной целлюлозы в бегуны, обрызгивание её смолой, предварительно смешанной с олеиновой кислотой, и опудривание предвари-тельно приготовленной смесью талька, извести и оксида магния (рис.2.33). В бегунах диаметром 1600мм за один цикл получают 80-150кг сырого волокнита, который сушат при 50оС в нижней зоне и при 95оС - в верхней зоне сушилки. Мелкие партии объединяют в крупную партию и выдерживают нескольких дней до постоянной влажности. Аналогично волокниту изготовляют текстолит-крошкуиз отходов швейных фабрик. Ткани предварительно сортируют по плотности на более (марка А) или менее (марка Б) 300г/м2, промывают, сушат и рубят на кусочки размером 5х5мм. Для снижения удельного объёма волокниты таблетируют при давлении до 200МПа.

Рис.2.33. Схема производства волокнита: 1-мешки с тальком, магнезией и известью;

2-воронка вакуумной загрузки, 3-бункер для сыпучих компонентов, 4-сито «ротекс»,

5-дозировочные весы для сыпучих материалов, 6-смеситель для сыпучих компонентов,

7-емкость для олеиновой кислоты, 8-дозатор, 9-бегуны, 10-механический опудриватель, 11-вентилятор, 12-приемный бункер, 13-механизм для раскладки волокнита на ленту сушилки, 14-ленточная сушилка, 15-смеситель различных партий волокнита.

Простые изделия из волокнита прессуют при давлении 25МПа, а сложные – 40-50МПа и температуре 160-170оС. Резольный волокнит лучше новолачного тем, что изделия из него не выделяют аммиака, который может вызвать коррозию металлических деталей, обесцветить чернила и влиять на другие материалы. Детали из волокнита применяют в приборо- и машиностроении, строительстве, из него изготовляют настилы для ступеней эскалаторов метрополитена. Из текстолит-крошки изготовляют детали с хорошими механическими и антифрикционными свойствами – сальники, шестерни, ролики, втулки и вкладыши подшипников.

Препреги в зависимости от вида наполнителя подразделяют на:

· листовые нерастекающиеся на основе тканей и бумаги - для прочных изделий простой конфигурации;

· листовые растекающиеся под давлением при нагревании на основе матов из рубленого волокна - для менее прочных изделий, но более сложной формы;

· на основе ориентированных нетканых материалов (нитей, жгутов, лент) - для формовых изделий, которые имеют контур тел вращения и изготавливаются методом намотки, иногда с последующей опрессовкой. Препреги первой и третьей групп изготавливают пропиткой наполнителя раствором или расплавом связующего с последующей термообработкой для удаления растворителя. В качестве связующего применяют 18-50% феноло-альдегидной, полиэфирной, полиимидной, меламино-формальдегидной, эпоксидной или кремнийорганической смолы, а наполнителя - бумагу или стеклянные, асбестовые, хлопковые, кварцевые, полиамидные, углеродные и борные нити или ткани. После частичного отверждения связующего получают материал, удобный для хранения и транспортирования и быстро отверждающийся при последующей переработке горячим прессованием.

Листовые нерастекающиеся препреги получают путем протягивания ткани или бумаги с одного или нескольких рулонов через ванну с валками для отжима избытка связующего и печь для термообработки, после чего охлаждают на специальном валке и наматывают на приемный барабан. Слипание между слоями препрега в рулоне предотвращает прокладка из плёнки, которую перед формованием отделяют от заготовки. Стеклопластики и другие крупногабаритные изделия получают на прессах на одной полуформе (пуансоне или матрице) при малых давлениях (вакуумформованием, формованием эластичным мешком или жидкостью в гидроклавах).

Листовые растекающиеся препреги изготавливают пропиткой мата из рубленого стекловолокна смесью полиэфирной или другой смолы с порошком наполнителя и другими добавками и перерабатывают методом горячего прессования без применения прессформы в листы до 4х2м. Благодаря тому, что при пропитке не происходит механического разрушения волокон, прочность материалов из них выше, чем из премиксов. Пакеты-заготовки пропитанных листовых наполнителей загружают между обогреваемыми плитами пресса (до 10шт на этаж), затем плиты смыкают, и заготовки нагревают по заданному ступенчатому режиму с выдержкой до 4-5мин на 1мм толщины листа под давлением, которое может достигать 15-20МПа. По окончании прессования листы во избежание их коробления охлаждают под давлением, после чего размыкают плиты пресса и разбирают пакеты. Таким способом производят гетинакс – слоистый пластик электротехнического назначения, наполненный бумагой из сульфатной целлюлозы, и многослойный декоративный бумажно-слоистый пластик, поверхностные слои которого пропитаны раствором меламино-формальдегидной смолы.

Основные параметры прессования реактопластов – удельное давление, температура и время (табл.2.7). Удельное давление зависит от текучести материала и конфигурации изделия, устанавливается экспериментально для

Таблица 2.7.

Дата добавления: 2015-10-29; просмотров: 2656;