Технические характеристики прессов с индивидуальным приводом

| Усилие пресса, тс | |||||||||

| Усилие обратного хода, тс | 6,7 | 10,5 | |||||||

| Ход подвижной плиты, см | |||||||||

| Скорость подвижной плиты, мм/сек | холостой ход | ||||||||

| рабочий ход | 2,5 | 2,5 | 2,7 | 2,2 | |||||

| подъём | |||||||||

| Усилие выталкивателя, тс | 5,2 | 8,9 | 12,5 | 31,5 | |||||

| Ход выталкивателя, см | 12,5 | ||||||||

| Скорость вытал- кивателя, мм/сек | при подъёме | ||||||||

| при опускании | |||||||||

| Расстояние между плитами, см | |||||||||

| Размеры стола, см | 40х40 | 50х50 | 50х50 | 63х63 | 80х80 | 100х100 | 125х125 | ||

| Мощность электродвигателя, квт | 2,8 | 2,8 | 2,8 | 2,8 | 4,5 | 4,5 | |||

| Габаритные размеры пресса, м | длина | 1,5 | 1,7 | 1,8 | 1,2 | 2,3 | 2,7 | ||

| ширина | 0,4 | 0,4 | 1,1 | 0,7 | 1,9 | 1,3 | |||

| высота | 2,2 | 2,3 | 2,6 | 3,3 | 3,9 | ||||

| Масса пресса, т | 0,68 | 1,2 | 1,6 | 1,5 | 3,7 | 6,3 | 10,3 | ||

Автоматическое прессование изделий из порошкообразных, гранули-рованных или таблетированных реактопластов проводят на одно-, двух-, трех- и четырехоперационных пресс-автоматах. Большинство автоматов – однооперационные машины, на которых выполняется только прессование без предварительного нагрева быстро отверждающихся гранулированных материалов стабильного гранулометрического состава. Автоматы оборудуют загрузочно-разгрузочным устройством, состоящим из вилки для съема изделий, загрузочной плиты с гнездами, число которых равно числу гнезд в прессформе, и шиберной заслонки. После размыкания формы выталкиватель пресса приподнимает изделие над поверхностью нижней полуформы, и в образовавшийся зазор вводится вилка, которая захватывает и опрокидывает изделие в тару. Затем выталкиватель убирается, а загрузочная плита с гнездами, заполненными прессматериалом, выводится для загрузки нижней полуформы. Далее шиберная заслонка отходит, и в нижнюю полуформу загружается прессматериал; загрузочная плита отводится в сторону, верхняя полуформа смыкается с нижней полуформой для нового цикла прессования.

Двухоперационные автоматы материал перед прессованием таблетируют или подвергают предварительному нагреву, трехоперационные – выполняют все три операции, а четырёхоперационные – и механическую обработку изделий. При работе на них значительная часть времени цикла затрачивается на последовательные возвратно-поступательные движения рабочих и вспомогательных органов пресса, поэтому для повышения его производительности совмещают по времени вспомогательные операции и увеличивают гнёздность прессформ. Однако последнее требует повышения давления прессования, усложняет дозирование материала и очистку формы и затрудняет автоматический контроль процесса. Трудности возрастают при прессовании с предварительным подогревом и армированием материала закладными деталями. Этих проблем нет при работе на ротационных пресс-автоматах с выносными прессформами, в которых несколько прессформ (от 10 до 32) ставят на вращающийся стол – ротор. В каждой прессформе, вращающейся вместе с ротором, последовательно идут все операции технологического цикла, а погрузочно-разгрузочные механизмы в неподвижном состоянии и выполняют простую однотипную работу.

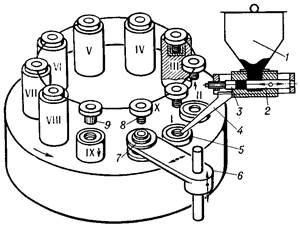

Ротационный 10-позиционный пресс-автомат (рис.2.39) производит формование резьбовых крышек в процессе последовательного перемещения выносных прессформ из позиции I в позицию X с кратковременными остановками в промежуточных позициях. Из бункера 1 материал попадает в дозировочную зону, расположенную между пуансонами 2 и 3 дозирующего устройства. Под действием привода пуансоны перемещаются влево, а доза материала между ними через лоток 4 загружается в прессформу 5 (позиция I). В позиции II прессформа смыкается, в позициях III-VIII материал выдерживается под давлением, в позиции IX прессформа размыкается, а в позиции X в зону разъёма вводится поворотный рычаг 6 свинчивающего устройства. Затем рычаг поднимается так, что продольные рифы изделия заходят в каналы патрона 7 свинчивающего устройства. При вращении патрона изделие 9 свинчивается с резьбового знака 8 (для облегчения этой операции на поверхность матрицы наносят продольные рифы), после чего рычаг 6 опускается и поворачивается в исходное положение, сбрасывая изделие в тару. В позиции I в гнездо прессформы загружается следующая порция материала, и цикл повторяется. С увеличением гнёздности формы увеличивается число пар пуансонов дозирующего устройства и число загрузочных лотков. Коэффициент использования ротационных пресс-автоматов (отношение времени прессования к общей продолжительности цикла) составляет 65-70%, а для обычных прессов не превышает 50%. Подобные пресс-автоматы с изменённой конструкцией дозировочной зоны начинают применяться и в производстве изделий из эластомеров

Рис.2.39. Схема работы ротационного пресса-автомата

Автоматическая роторная линия прессования изделий включает ротор для дозирования и таблетирования прессматериала, ротор для нагрева таблеток токами высокой частоты, ротационный пресс-автомат и ротор для механической обработки изделий. Технологические роторы соединяются в единую автоматическую линию транспортными роторами, а последний из них – ленточным конвейером для контроля качества и упаковки изделий. Технологические и транспортные роторы с синхронизированным вращением, соединенные между собой жесткой или гибкой кинематической связью, - наиболее производительный и эффективный вид оборудования для массового производства изделий, особенно простой формы и небольших размеров.

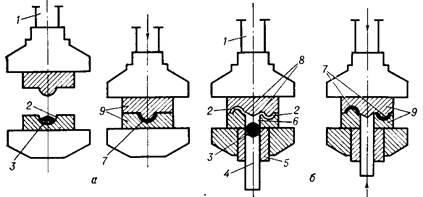

Литьевое (трансферное) прессование - разновидность прессования реактопластов с применением специальных трансферных гидравлических прессов с двумя (верхним и нижним) рабочими плунжерами (рис.2.40). Материал 3 через загрузочное отверстие 6 подают в камеру трансферного цилиндра 5 при опущенном поршне 4, и прессформу замыкают верхним плунжером 1. Горячие стенки трансферного цилиндра 5 пластицируют материал, а поршень 4, соединенный с нижним рабочим плунжером (на рисунке не показан), нагнетает его в оформляющие гнезда 2 прессформы через литниковые каналы 8. После отверждения изделия прессформа раскрывается, и отформованные изделия 7 с литниками выталкиваются поршнем 4 из прессформы 9, поршень опускается в исходное положение, а камера трансферного цилиндра вновь загружается материалом.

Рис.2.40. Схема процессов формования изделий из реактопластов методами компрессионного (а) и литьевого (б) прессования.

На столе (нижней плите) универсального рамного или колонного пресса (рис.2.41) литьевое прессование проводят с помощью обогреваемой обоймы 5 со вставленными в неё съемными полуматрицами 3 и 4. Прессматериал загружают в камеру 2 и после нагрева до заданной температуры подают поршнем 1 через литниковый канал 8 в оформляющее гнездо прессформы 7, а изделие после отверждения вместе с матрицей удаляют выталкивателем 6.

Рис.2.41. Схема установки для литьевого прессования на универсальном прессе.

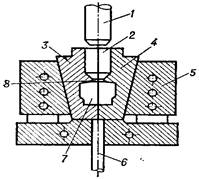

Для загрузки камеры трансферного цилиндра материалом используют червячный пластикатор, перемещающийся в зону разъёма формы или соеди-нённый непосредственно с цилиндром (рис.2.42), что повышает производи-тельность оборудования и качество отпрессованных изделий. Поршень 3 поднимается и опускается плунжером 1, установленным в гидравлическом цилиндре 2. В обогреваемом цилиндре 8 материал пластицируется вращающимся червяком 9 и перемещает его вправо, а после накопления необходимой для впрыска дозы плунжер 1 цилиндра 2 перемещением червяка влево нагнетает материал в полость трансферного цилиндра (а). Выходной торец перемещающегося червячного пластикатора (б) закрыт шибером 10, который связан с плунжером гидравлического цилиндра привода 11 и открывается только на время подачи материала из пластицирующего цилиндра в трансферный. Новая порция материала пластицируется в отведенном в сторону положении пластикатора. Поскольку прессматериал впрыскивается в замкнутую форму 7, на отформованном изделии не образуется грат (заусеницы) по полости ее разъема. Литники удаляют из прессформы и материального цилиндра после каждого цикла.

Рис.2.42. Схема трансферного пресса с двумя вариантами загрузки материала:

а-пластикатор соединяют непосредственно с трансферным цилиндром;

б-пластикатор может перемещаться в зону разъёма прессформы.

Литьевое прессование осуществляют при высоких удельных давлениях (150-200 МПа), что в 5-10 раз выше, чем при компрессионном прессовании. При этом давление в прессформе достигает 50-65 МПа. Необходимо строго регулировать температуру пластикации, чтобы избежать преждевременного отверждения полимера. Наиболее пригодны для литьевого прессования реактопласты на основе новолачных феноло-формальдегидных смол, расплавы которых имеют малую вязкость и долго не отверждаются при температуре пластикации. Метод занимает промежуточное положение между прессованием и литьём под давлением, отличаясь от последнего тем, что для изготовления отливки используют весь объём пластицированного материала. Благодаря этому могут быть переработаны с высокой производительностью быстро отверждающиеся реактопласты и вязкие термопласты, получены изделия с тонкой и сложной арматурой, которую невозможно установить в литьевой форме, а также изделия с высокой стабильностью размеров.

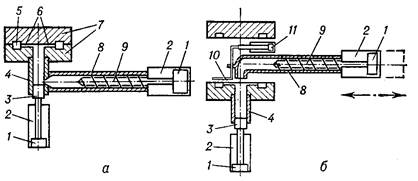

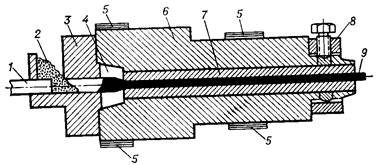

Штранг-прессование (плунжерная экструзия) – единственный метод формования профильных изделий большой длины на основе пресспорошков и волокнитов путём выдавливания материаля через прессформу с открытыми входным и выходным отверстиями или специальную головку (рис.2.43). Материал 2 из окна загрузочной камеры 3 с помощью пуансона 1, который связан с плунжером горизонтального пресса и совершает возвратно-посту-пательные движения, подают в канал матрицы 7, закрепленной в обойме 6. При прохождении через сопло 4, обогреваемое электрическими нагревателями 5, материал размягчается и уплотняется за счет уменьшения сечения отверстия. При дальнейшем движении по обогреваемому каналу матрицы материал отверждается, превращаясь в профиль 9, а скорость его выдавливания регулируют тормозом 8. При толщине стенок изделия 3 и 10мм длина матрицы 7 составляет соответственно около 300 и 450мм, давление прессования изменяется от 250 до 400МПа, а производительность – от 2 до 20м/ч в зависимости от типа материала и профиля изделия.

Рис.2.43. Установка для штранг-прессования реактопластов

Температурные режимы штранг-прессования зависят от природы полимерной основы (табл.2.9). Для получения изогнутых профилей температуру на выходе из матрицы снижают на 25-30оС, а окончательно отверждают их в гибочных лотках. В переработке термопластов штранг-прессование почти полностью вытеснено экструзией в червячных экструдерах. Метод продолжает использоваться при переработке фторопластов, а также в производстве массивных стержней и толстостенных труб из жесткого ПВХ при давлении на материал 40-50 МПа и скорости выдавливания до 2м/мин.

Таблица 2.9.

Температурные режимы штранг-прессования реактопластов (оС)

| Зона установки | Феноло-альдегидная основа | Карбамидная основа |

| Загрузочная камера | 65-80 | 65-70 |

| Сопло | 130-150 | 135-145 |

| Выход из матрицы | до 200 | до 145 |

Прессование применимо для переработки большинства термопластов, но чаще используют в производстве изделий из гранулированных, таблетированных и порошкообразных аморфных или высоковязких кристаллических материалов с большой ММ, т.е. с низким индексом расплава (табл.2.10). Иногда для повышения производительности процесса материал предварительно разогревают на вальцах или в экструдере.

Таблица 2.10.

Дата добавления: 2015-10-29; просмотров: 2111;