Температурные параметры пневмоформования некоторых термопластов

| Полимер | Температура заготовки, оС | Температура оформля ющего инструмента,оС |

| Полиметилметакрилат | 120-200 | 40-70 |

| Полистирол ударопрочный | 110-150 | 50-70 |

| Поливинилхлорид | 100-160 | 35-45 |

| Полиэтилен высокой плотности | 120-135 | 65-90 |

| Полиэтилен низкой плотности | 90-135 | 50-80 |

| Полипропилен | 150-200 | - |

| Полиформальдегид | 185-200 | 65-75 |

| Полиэтилентерефталат | 150-180 | - |

| Поликапроамид | 210-220 | - |

| Поликарбонат на основе бисфенола А | 225-245 | 75-95 |

На параметры пневмоформования влияют также глубина вытяжки (отношение высоты к условному диаметру изделия) как косвенная мера величины деформации материала, предистория заготовки (способ ее получения, предварительная ориентация или термообработка) и режим охлаждения изделия. Заготовки с сохранившимися остаточными напряжениями требуют повышенных усилий для закрепления в зажимном устройстве и более склонны к образованию волнистой поверхности при нагреве и к большей неравномерности вытяжки. Увеличение скорости охлаждения приводит к росту неравномерности распределения остаточных напряжений и снижению формоустойчивости изделия при эксплуатации.

Изделия, полученные методами вакуум- и пневмоформования, идентичны по свойствам. Недостаток пневмоформования - повышенная стоимость и металлоемкость оборудования, а вакуумформования – низкое избыточное давление (не более 0,1 МПа), что оказывается недостаточным для полного оформления изделия из заготовки большой толщины. В этих случаях применяют метод пневмоформования, позволяющий варьировать избыточное давление в широких пределах. Из-за низкой стоимости оснастки методы термоформования нашли широкое применение, несмотря на более низкое качество изделий (остаточные напряжения, нестабильность при эксплуатации и разнотолщинность) по сравнению с изделиями, полученными методом литья под давлением. Метод литья под давлением из-за высокой стоимости громоздких машин, сверхмощных узлов смыкания и длительных циклов изготовления в 4-5 раз увеличивает капитальные затраты на производство изделий по сравнению с методами термоформования.

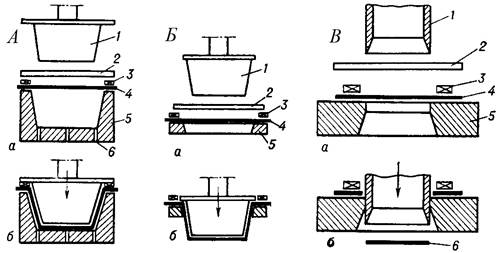

Штампование (штамповка) – метод изготовления изделий из листовых заготовок термореактивных и термопластичных материалов в штамп-формах, состоящих из пуансона, матрицы и прижимного устройства и устанавливаемых на прессах или специальных машинах (рис.2.54). Этим методом получают тонкостенные и крупногабаритные изделия из-за низкой стоимости оснастки и оборудования. Штампы с жёсткими пуансоном и матрицей для изделий с переменной толщиной стенки или с рельефной поверхностью наиболее дороги из-за сложности сопряжения оформляющих элементов (А). Заготовку 4 закрепляют в раме 3, греют нагревателем 2 до высокоэластического состояния и формуют при давлениях 0,05-2,5МПа между пуансоном 1 и матрицей 5 с отверстиями 6 для выхода воздуха. Изделие извлекают после охлаждения ниже температуры стеклования и снятия давле-ния. Штамповка материалов с вынужденной высокоэластичностью возможна и без нагревания. Применяют также способ штамповки, в котором заготовку 4 протягивают жестким пуансоном 1 через заменяющее матрицу протяжное кольцо 5 (Б). При штамповании изделий с небольшой глубиной вытяжки и мелким рисунком на одной из поверхностей пуансон или матрицу заменяют губчатой или очень мягкой резиной, а иногда пуансон заменяют воздухом. Разновидность метода – штамповка-вырубка (В) тонкостенных изделий 6 из заготовок 4 и пробивка отверстий при помощи штампов, оснащенных режущими элементами, например пуансоном в виде контурного ножа 1.

Рис.2.54. Схема штампования жесткими пуансоном и матрицей (А),

пуансоном через протяжное кольцо (Б) и штамповки-вырубки (В):

а-нагревание заготовки, б-формование или вырубка.

Вырубка облегчается при нагревании материала выше температуры его стеклования, а ниже этой температуры уменьшают скорость процесса во избежание растрескивания деталей. Этим методом изготовляют прокладки, панели и печатные схемы из фольгированных материалов. Для штамповки трудно перерабатываемых материалов в изделия сложной конфигурации и с высокой точностью размеров (втулки и манжеты из фторопласта) применяют штамп-прессформы. Заготовки простой конфигурации вырезают из пластин, плит или блоков. Штампование ведут при температурах выше температуры стеклования и давлениях 10-70 МПа. Отформованное изделие охлаждают в штампе под давлением ниже температуры стеклования (кристаллизации). Оформляющие элементы жестких штампов для крупносерийного производства изделий со сложным рельефом и поверхностью высокого качества готовят из металла, бетона или пластмасс с металлическим покрытием. Штампы из пластмасс применяют для выпуска небольших партий изделий, т.к. срок их службы невелик, а их прочность, износостойкость и теплопроводность повышают при наполнении волокнами или порошками металлов и минеральных наполнителей.

Метод спекания, позаимствованный у порошковой металлургии, применяют для переработки политетрафторэтилена и других термопластов с очень высокой вязкостью расплава, не способных перерабатываться обычными методами даже при температурах, близких к разложению (415оС). Суспензионный фторопласт прессуют в металлической форме при комнатной температуре и давлении 25-40МПа, а отформованные заготовки спекают при 360-390оС и охлаждают. Метод позволяет перерабатывать все термопласты, особенно полиолефины, поликарбонаты и сополимеры стирола, в полые изделия объемом от 16см3 до 5м3 с толщиной стенок от 0,4 до 30мм. Порошок полимера с размером частиц 0,2-0,6мм, полученный механическим измельчением гранул на стандартных дробилках при минус 80оС, насыпают в закрытую форму и помещают в печь. При соприкосновении с горячими стенками внутренней поверхности формы порошок оплавляется и образует спекшуюся заготовку определенной толщины. По окончании спекания форму извлекают из печи, оставшийся нерасплавленный порошок высыпают в бункер, а форму с заготовкой снова помещают в печь для дополнительного оплавления внутренней поверхности изделия. При охлаждении формы изделие вследствие усадки уменьшается в размерах и легко извлекается из формы. Методом спекания в широких пределах регулируют толщину изделия путем изменения времени его пребывания в печи и температуры процесса. В зависимости от природы материала спекание ведут при 200-450оС, а длительность одного цикла зависит еще от объема и толщины стенки изделия. Например, контейнер из полиэтилена низкой плотности вместимостью 480л с толщиной стенки 2,5мм изготовляют за 20-30мин при 270оС. Метод спекания поддается автоматизации и не требует сложного оборудования, но из-за низкой производительности ограничен производством мелких партий таких изделий, как баки, контейнеры, ванны, лодки, детские игрушки и др.

Центробежное формование – длительный периодический процесс для тех случаев, когда изделие необходимых размеров и качества не может быть изготовлено из данного полимера другими методами. Метод применяют для производства труб, втулок, подшипников скольжения, шестерен и различных заготовок на основе полиамидов, термореактивных эпоксидных и полиэфирных смол, в том числе и наполненных стекловолокном. В нагретую цилиндрическую бочку заливают с запасом в 10-15% расплав термопласта или смолу с отвердителем и приводят ее во вращение. Изделия диаметром больше высоты получают в формах, вращающихся вокруг вертикальной оси, а длинные трубы и гильзы - горизонтальной оси. Формы ставят на площадке вала центрифуги и закрывают кожухом, на внутренней поверхности которого монтируют электрические нагреватели, а на наружную поверхность наносят слой теплоизоляции. После охлаждения и остановки формы изделие извлекают и доводят механической обработкой до нужных размеров.

Для предотвращения термоокислительной деструкции полиамидов предварительно нагретую форму заполняют инертным газом (азотом), и при частоте ее вращения 500об/мин загружают расплав полимера. При частоте вращения формы до 1500об/мин имеющиеся в расплаве газовые пузыри перемещаются к центральной части изделия, формируя рыхлую массу. После охлаждения останавливают вращение формы, извлекают готовое изделие и удаляют из него рыхлую массу механическим путем. В некоторых случаях горячие изделия дополнительно уплотняют при высокой частоте вращения формы на специальной центрифуге (уплотнителе). В изделиях по такой технологии развиваются высокие внутренние напряжения, для снятия которых их выдерживают в масляной бане 4ч при 190оС. По другому варианту в обогреваемую форму заливают расплав ε-капролактама с добавкой катализатора анионной полимеризации и приводят ее во вращение. Метод позволяет получать изделия с толщиной стенок более 15мм, а длительность процесса зависит только от скорости полимеризации мономера.

Формование трубы из эпоксидной смолы начинают с заливки в загрузочное отверстие горизонтальной вращающейся формы с закрытыми торцами опорной жидкости (ртуть или раствор соли свинца), которая распределяется по ее внутренней поверхности слоем 1мм. Затем форму нагревают до 140оС, и загружают эпоксидную смолу с отвердителем, которая распределяется как более легкая по поверхности опорной жидкости, не соприкасаясь со стенками формы, и через 15-20мин затвердевает. Форму охлаждают, останавливают, и из нее извлекают готовую трубу строго цилиндрической формы с поверхностями, не требующими обработки. Если в смолу добавить более тяжелый металлический порошок, то под действием центробежной силы он распределится на поверхности изделия, создав электропроводящий слой, который при заземлении отводит статическое электричество или в качестве экрана защищает от электромагнитных излучений. Тонкую оболочку можно разрезать по образующей и получить пленку, которую сформировать другим методом сложно из-за медленного отверждения смолы и повышенной ее адгезии к металлам.

Центробежное формование – распространенный метод изготовления листовых заготовок для пуговиц из полиэфирных смол, например, полиэтиленгликольмалеинатов. Смолу с отвердителем заливают в цилиндри-ческую форму диаметром 40-150см и высотой 40-60см и отверждают при частоте ее вращения 90-150об/мин и 20оС. Центрифугу останавливают, когда материал недоотвердился, но уже приобрел прочность, достаточную для дальнейшей переработки. Заготовку извлекают и распиливают на две части, которые выгибают в листы, и из них вырубают и доотверждают пуговицы.

Центробежным формованием изготавливают стеклопластиковыецилиндрические и конические изделия (трубы, контейнеры, обтекатели) диаметром до 1м, высотой до 3м и толщиной 2-12мм. Изделия диаметром до 20см делают на карусельном многопозиционном столе, в гнездах которого на вращающихся опорах стоят 4 формы с частотой вращения 280-1100об/мин, нагреваемые до 170оС. Стол последовательно поворачивается, перемещая формы из позиции загрузки (напыления) смесью рубленого стекловолокна и смолы с отвердителем, которая равномерно выбрасывается сжатым воздухом на внутренние стенки из шланга с пистолетом, сначала в позицию подпрессовки резиновым мешком, вводимым внутрь и раздуваемым воздухом (элемент пневмоформования), а затем в позицию выгрузки.

Прокатка - метод низкотемпературной обработки пленок, листов, труб, профилей или полуфабрикатов этих изделий из термопластов с целью повышения их прочности или придания требуемых размеров. При прокатке реализуются вынужденная высокоэластичность материала, ориентация надмолекулярных структур и уплотнение «рыхлого» полимера, что уменьшает число дефектных зон. В кристаллических полимерах это сопровождается разрушением сферолитов с образованием более мелких подвижных структур и даже частичной аморфизацией, приводящей к снижению их плотности и росту прозрачности. Распространена непрерывная продольная прокатка листов и пленок между валками, вращающимися в противоположных направлениях без фрикции, в интервале между температурами хрупкости и размягчения полимера. Прокатка при температуре, близкой к размягчению, дает изделия с гладкой поверхностью, малой разнотолщинностью и менее склонные к усадке, чем при более низких температурах. Прочностные свойства материала улучшаются только вдоль направления прокатки, которую проводят на том же оборудовании, что и прокатку металлов – прокатные станы, двух- и четырёхвалковые каландры.

Протяжка(волочение) является разновидностью метода прокатки профильных заготовок через неподвижный калибрующий инструмент и широко используется для футеровки металлических труб термопластами, например полиэтиленом высокой плотности. Трубу из термопласта при температурах ниже температуры его размягчения подвергают волочению через коническое отверстие, и внутрь нее вводят металлические трубы. Для ускорения процессов релаксации полимера, вызванных его протяжкой, совмещенную систему прогревают, в результате чего образуется футеровочный слой, плотно прилегающий к металлической поверхности.

Методом протяжки по непрерывной схеме изготовляют профильные стеклопластиковые изделия на основе термореактивных смол с ориентированным расположением волокон, обладающие исключительно высокой прочностью и жесткостью, – трубки, стержни, уголки. Стекложгуты или стеклонити сматывают с бабин и пропускают через ванну со связующим, затем собирают в пучок и протягивают через формующую головку для придания определенного профиля и частичного отверждения, после чего доотверждают в тепловой камере и разрезают на отрезки заданной длины.

Дата добавления: 2015-10-29; просмотров: 1611;