Состав некоторых известных пластизолей

| Диспергируемый полимер | Дисперсионная среда |

| Полимеры винилхлорида | Алкилфталаты, хлорир. углеводороды |

| Ацетат целлюлозы | Диэтилфталат, этилфталат, этилгликолят |

| Нитрат целлюлозы | Дибутилфталат, касторовое масло |

| Этил- или бензилцеллюлоза | Диэтилфталат, дибутилсебацинат |

| Полиэфиры метакриловой к-ты | Эфиры метакриловой кислоты |

| Феноло-формальдегидная смола | Ароматические углеводороды |

| Поливинилбутираль | Этиленгликоль |

| Политетрафторэтилен | Тяжелые бензины, вазелиновое масло |

При суспензионной полимеризации винилхлорида может образоваться полимер, состоящий из индивидуальных глобулярных частиц со средним диаметром 1-3мкм и мономодальным их распределением по размеру или из неоднородных пористых комков неправильной формы. Пластизоли из ПВХ первого морфологического типа обладают малой вязкостью и высокой жизнеспособностью (до 6мес). Частицы эмульсионного латекса при сушке распылением спекаются в агломераты в виде полых сфер диаметром 5-70мкм и их осколки (ценосферы) или в компактные сферические комки (пленосферы). В ценосферах частицы сплавлены прочно, а в пленосферах - распадаются при нагревании, что облегчает желатинизацию пластизоля. С повышением температуры сушки эмульсионного ПВХ уменьшается его набухание в пластификаторах при хранении пластизоля, но большие размеры частиц являются причиной их быстрой седиментации, что снижает жизнеспособность паст до 6-8 недель. На свойства пластизолей влияют остатки эмульгаторов и электролитов, вводимых для придания буферных свойств, и соды, которую добавляют в латекс для термостабилизации, а также влажность высушенных распылением частиц полимера.

Пластизоли ПВХ обычно содержат 40-150% смесей первичных и вторичных пластификаторов, разбавители или загустители. Эффективно снижают вязкость летучие разбавители, а пасты с большим их количеством называются органозолями. Разновидность их – ригизоли с уменьшенным (менее 30%) содержанием пластификаторов и небольшим количеством органических растворителей, способные перерабатываться по обычной пластизольной технологии и при этом давать жесткие изделия. При повышении температуры пластификатор медленно проникает в полимер, увеличивая размеры его частиц и разрушая агломераты до первичных частиц. В зависимости от прочности распад агломератов начинается при комнатной или повышенной температуре. По мере увеличения температуры до 80-100оС вязкость пластизоля сильно растет, свободный пластификатор исчезает, набухшие зерна полимера соприкасаются (стадия преджелатинизации), а материал выглядит однородным, но с низкими механическими свойствами. При температуре желатинизации поверхности набухших первичных частиц сплавляются с образованием однородного тела - пластифицированного ПВХ с высокими механическими характеристиками. Товарные пластизоли имеют высокую жизнеспособность (2-6мес), позволяющую транспортировать их для переработки на большие расстояния. Технические пластизоли имеют жизнеспособность 2-6нед и перерабатываются на месте изготовления в искусственную кожу. Пластизоли с повышенной вязкостью, содержащие дистеарат алюминия и другие гелеобразователи, называются пластигелями и способны сохранять приданную им форму без желатинизации.

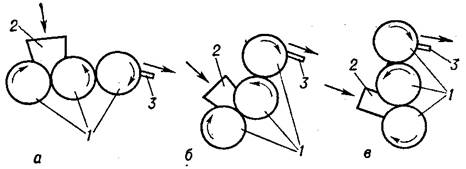

Существуют два способа производства пластизолей. Одностадийный процесс осуществляют в турбосмесителе при разрежении, вращении мешалки с частотой 800-1800об/мин и охлаждении водой до 26-28оС в течение 15-30мин и используют для переработки суспензионный ПВХ с глобулярными частицами. Крупнодисперсные компоненты предварительно измельчают в среде пластификатора на краскотерке. Чаще всего применяют краскотерочные машины с тремя валками 1, расположенными горизонтально, наклонно или вертикально (рис.2.59). В направлении движения пасты последующий валок вращается быстрее предыдущего, при диаметре 300-400мм частота вращения наиболее быстроходного не превышает 300об/мин, а соотношение их частот вращения 1:2:4 или 1:3:9. Паста из загрузочной коробки 2 поступает к щелевому зазору между первыми двумя валками, которые захватывают ее и продавливают через зазор, при этом валок с большей частотой вращения снимает пасту с валка, вращающегося медленнее, и подает ее к зазору между этим валком и следующим. С последнего валка паста снимается ножом 3 и по специальному приспособлению (фартуку) направляется в дежу. Для достижения хорошего перетира операцию повторяют, уменьшая зазоры между валками с помощью винтовых или гидравлических прижимов, или используют машины с пятью или восьмью валками. Многостадийный процесс используют при получении пластизолей на основе эмульсионного и комков суспензионного ПВХ: перемешивают в тихоходном смесителе, а полученную высоковязкую массу гомогенизируют на трехвалковых краскотерках с охлаждаемыми валками. Пластизоль вакуумируют для удаления воздуха при перемешивании в планетарных смесителях со съемной чашей и выдерживают для созревания в любой емкости 2-24ч при комнатной температуре.

Рис.2.59. Схемы расположения валков в трехвалковых краскотерочных машинах:

а-горизонтальное, б-наклонное, в-вертикальное.

Методы переработки пластизолей в изделия - макание, заливка, ротационное формование, экструзия, распыление и шпредингование. Макание включает операции погружения модели или изделия в ванну с пластизолем, извлечения ее из ванны и нагрева до 170-180оС. Модель или изделие может иметь комнатную температуру или быть нагрето до 80-180оС. В последнем случае за одно окунание можно получить изделие толщиной 0,5-3мм, а ванну рекомендуется охлаждать при периодическом осторожном перемешивании материала, чтобы его температура не поднималась выше 25оС. Так перерабатывают пластизоли низкой и средней вязкости, которые текут при достаточно больших напряжениях, оставаясь твердыми при малых напряжениях сдвига, и с высокой жизнеспособностью для длительного пребывания в ванне. Маканием получают перчатки, пипетки, втулки и прокладки, наносят антикоррозионные легкоснимаемые покрытия на запасные части машин и инструменты. Изделия из металлов плакируют пластизолем, содержащим адгезив. Покрытия из пластизоля предотвращают разлетание осколков при взрыве стеклянных флаконов с аэрозолями.

Заливка в открытые формы или с выливанием («обратное макание»)- методы переработки пластизолей низкой или средней вязкости с псевдопластичным или близким к ньютоновскому характером течения. Формы для заливки штампуют из алюминия или получают гальваническим методом из слоев серебра, никеля и меди. Открытые формы заливают на конвейере, лента которого проходит через заливочную машину, а затем печь и участок охлаждения. Способ пригоден для производства монолитных изделий. Иногда используют закрытые формы, в которые пластизоль подают под давлением через узкое отверстие. При заливке выливанием пластизоль помещают в предварительно нагретую до 80-100оС форму, где выдерживают некоторое время, достаточное для образования пленки пристенным слоем материала. После этого избыток жидкого пластизоля сливают, а форму с прилипшей к ней пленкой помещают в печь для желатинизации. Готовое изделие после частичного охлаждения легко удаляется из формы. Этим методом изготовляют емкости, сапоги и другие полые изделия.

Ротационное формование впервые применено в США в средине 20-го века для изготовления игрушек, манекенов, поплавков, канистр и других полых изделий. Дозированную по объёму или массе порцию пластизоля или порошка термопласта загружают в полую металлическую форму, которую герметично закрывают и приводят во вращение в одной или в двух взаимно перпендикулярных плоскостях. Одновременно нагревают форму в печи таким образом, чтобы полимер набух в пластификаторе (паста) или расплавился (порошок) и равномерно распределился по её внутренней поверхности с образованием монолитного покрытия, удерживаемого центробежными силами и адгезией. После желатинизации пластизоля форму охлаждают в специальной камере, останавливают, открывают и извлекают из неё изделие, которое легко отделяется от холодной поверхности.

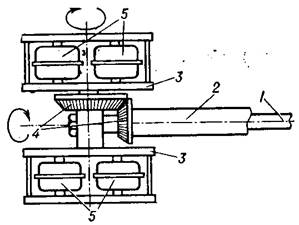

Установки для ротационного формования (непрерывного и периоди-ческого действия) состоят из последовательно расположенных рабочих мест: стола для загрузки и разгрузки форм, туннельной печи с входными и выходными дверцами и охлаждающей камеры. Подвижная часть установки для двухосного вращения форм состоит из карусели, на которой закреплены шпиндели (рис.2.60), представляющие собой конструкцию из внутреннего и наружного полых валов с приводом. Внутренний вал 1 вращает формы 5 с частотой до 32об/мин в вертикальной плоскости, а наружный вал 2 через систему конических шестерен 4 – с частотой до 12об/мин в горизонтальной плоскости. На площадках 3 карусели, оснащенной тремя шпинделями, устанавливают от 1 до 48 форм, а карусель через определенный промежуток времени поворачивается на 120о. При этом один шпиндель попадает на стол для извлечения готового изделия и заполнения формы материалом, другой находится в печи, а третий в это же время – в охлаждающей камере. В многошпиндельных установках в печи одновременно находятся несколько форм, что позволяет увеличить длительность нагрева или производительность установки. Иногда стол для замыкания и заполнения форм, печь, охлаждаю-щую камеру и стол для извлечения готовых изделий располагают по вершинам прямоугольника, а шпиндели перемещаются между ними по рольгангу или другим устройством. В установках маятникового типа шпиндель с формами совершает качательное движение между печью и охлаждающей камерой, а стол для загрузки и разгрузки форм находится между ними.

Рис.2.60. Шпиндель для двухосного вращения форм установки ротационного формования.

Нагревают формы горячим воздухом (при толщине изделий до 15мм), в газовом пламени, ИК-лучами (для форм простой конструкции) или расплавами солей – смесью KNO3 и NaNO3 с температурой плавления около 300оС. Охлаждающие камеры оборудуют душами, подающими на формы холодную воду, и периодически открывающимися и закрывающимися дверцами. Иногда формы охлаждают на оборудованной душами открытой площадке. На одношнековых установках иногда туннельные печи и охлаждающие камеры убирают, а формы оснащают рубашками, в которые для обогрева подают теплоноситель, а для охлаждения – холодную воду или минеральное масло. Возможна также подача воды или холодного влажного воздуха непосредственно внутрь формы, если изделие имеет отверстия.

Формыиз литого алюминия применяют для изделий сложной конфигурации или с линией разъема более чем в одной плоскости, а жесткие сварные формы из листовой стали - для крупногабаритных изделий с невысоким качеством поверхности простой конфигурации. Небольшие формы для малогабаритных изделий с высоким качеством поверхности изготовляют из сплава меди с никелем. Формы могут оснащаться патрубком для удаления летучих веществ из формующей полости, а закрытые формы - загрузочным устройством с пружинным клапаном игольчатого типа. Внутреннюю поверхность форм обрабатывают по высокому классу точности, т.к. от неё зависит качество поверхности изготавливаемых изделий. Ротационное формование имеет преимущества перед другими методами изготовления полых изделий – экструзионно-раздувным формованием и литьём под давлением: высокая экономичность, простота изготовления крупногабаритных и многослойных изделий и изделий с постоянной толщиной стенок, отсутствие отходов материала и внутренних напряжений в готовых изделиях. Основной недостаток метода – длительность процесса.

Экструзией пластизолей получают изоляцию для проводов и эластич-ные профили. При медленной экструзии со скоростью сдвига 10-100сек-1 перерабатывают пластизоли с вязкостью 150-180пз, а при увеличении скорости сдвига до 1000-10000сек-1 - пластизоли с вязкостью 200-250пз и пластигели. Применяют специальные экструдеры с удлиненным шнеком, снабженным мелкой нарезкой, а процесс ведут при температуре цилиндра около 150оС и на выходе из мундштука – около 180оС. Самопроизвольное вытекание пасты предотвращает сетка, установленная перед мундштуком.

Распылением пластизолей наносят покрытия, защищающие днище кузова автомобиля от коррозии и истирания, а также для изоляции от шума. Пластизоли с вязкостью, уменьшающейся от 10000 до 110пз с ростом скорости сдвига от 0,1 до 150сек-1, перерабатывают пневмонасосами со степенью сжатия 24:1 через пистолет безвоздушного распыления. На этом же оборудовании пластизоли можно шприцевать через пистолет на сварные швы для их герметизации в виде жгута, который желатинизируют при 130-140оС. Распыляют также пластизоли в постоянном электрическом поле высокого напряжения. При таком способе распыления частицы пластизоля попадают в зону коронирующего отрицательного электрода, приобретают заряд и под действием сил электрического поля осаждаются на противоположно заряженном электроде, роль которого выполняет покрываемое изделие, что значительно снижает потери материала на рассеивание в воздухе.

Шпредингование – основной способ изготовления искусственной кожи, заключающийся в намазывании пластизоля (как и клея резиновой смеси) на движущуюся тканевую ленту ножом или мажущим валиком.

Дата добавления: 2015-10-29; просмотров: 6504;