Температурные пределы вакуумформования листовых материалов

| Полимер | Температура, оС |

| Полистирол и сополимеры стирола | 120-160 |

| Полиметилметакрилат | 120-200 |

| Поливинилхлорид и его сополимеры | 110-160 |

| Полиэтилен низкой плотности | 110-150 |

| Полиэтилен высокой плотности | 135-180 |

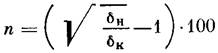

Поскольку в высокоэластическом состоянии деформации обратимы, в отформованном изделии идут релаксационные процессы и с тем большей скоростью, чем выше температура его эксплуатации, что может изменить его форму. Формоустойчивость изделия (n) зависит от температуры формования и степени вытяжки листа и может быть определена в %%:

где δн-начальная толщина листа, δк-толщина листа после вытяжки. Соотношение между толщиной листа и удлинением находят из формулы:

,

,

где Lн и Lк, Wни Wк – начальная и конечная длина и ширина. Степень вытяжки характеризуют также отношением высоты (глубины) изделия к его ширине. Изделия, отформованные при высоких температурах, менее подвержены короблению, чем при низких температурах. Формоустойчивость изделий, полученных с неравномерной вытяжкой, меньше, чем с равномерной, что необходимо учитывать при конструировании формы. При выборе способа формования исходят из того, что при вытяжке уменьшается толщина материала и делается неравномерной толщина стенок изделия, меньше вытягиваются участки пленки, касающиеся холодной стенки формы.

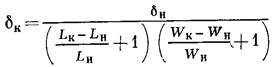

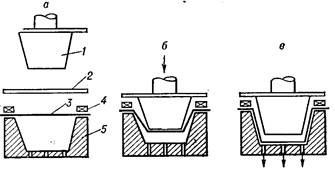

При вакуумформовании без предварительной вытяжки (А) лист 2 закрепляют в прижимной раме 3 над вакуумной камерой 4, греют до заданной температуры нагревателем 1 и создают в ней разрежение (рис.2.45). Лист втягивается в свободное пространство камеры, не касаясь ее стенок, и образует полусферу, размеры и конфигурация которой зависят от размеров и формы отверстия камеры и степени вытяжки листа. Когда полусфера достигнет определенной глубины, разрежение в вакуумной камере уменьшают так, чтобы разность наружного и внутреннего давлений воздуха была достаточной для удержания формы изделия до полного остывания. Так получают изделия из полиакрилатов с высокими оптическими свойствами. Наиболее четко оформляется поверхность, соприкасающаяся с формой, поэтому при высоких требованиях к внутренней поверхности изделия выбирают выпуклую форму-пуансон (позитивный метод), а к внешней поверхности – вогнутую форму-матрицу (негативный метод). Негативное формование (Б) с небольшой вытяжкой (до 0,5) дает изделия с наружной поверхностью, воспроизводящей форму и рисунок поверхности матрицы 5, а позитивное (В) – изделия с внутренней частью, точно воспроизводящей форму и рисунок поверхности пуансона, а стенки имеют наибольшую толщину в верхней части изделия.

Рис.2.45. Схемы вакуумформования без предварительной вытяжки:

А - в свободном пространстве, Б - в матрице (негативное), В - на пуансоне (позитивное)

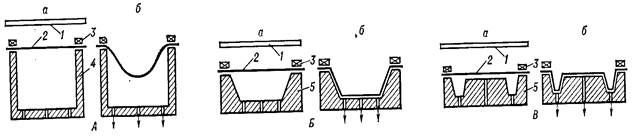

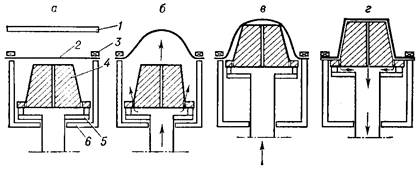

При формовании изделий с предварительной вытяжкой лист 2 закрепляют в зажимной рамке 3, прогревают нагревателем 1 и вытягивают пуансоном 4, поднимающимся вверх вместе с подвижным столом 5 вакуумформовочной машины (рис.2.46). Далее в результате отсасывания воздуха через каналы в пуансоне лист прижимается к нему и окончательно формуется в изделие, которое вынимается из формы после того, как закончится его охлаждение, опустится вниз пуансон и откроется зажимная рамка. С применением механической вытяжки листа устраняется его разнотолщинность, и получаются из тонких и толстых листов глубокие изделия с вертикальными стенками и малыми радиусами закругления на ребрах, а степень вытяжки при позитивном формовании достигает единицы.

Рис.2.46. Схема вакуумформования с предварительной вытяжкой пуансоном:

а-нагревание, б-предварительная вытяжка листа, в-формование.

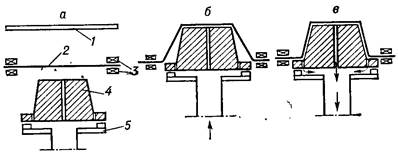

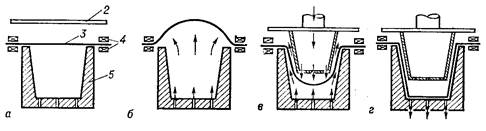

Вакуумформование изделий с применением толкателя, который может обогреваться и при опускании создает под разогретым листом теплоизолиру-ющую прослойку воздуха, предотвращает его преждевременное охлаждение и повышает равномерность вытяжки в верхнем участке матрицы (рис.2.47). При нижнем положении толкателя, в форме создается разрежение, и лист прижимается к внутренней поверхности матрицы, воспроизводя ее форму.

Рис.2.47. Схема вакуумформования с применением толкателя:

а-нагревание, б-предварительная вытяжка, в-формование;

1-толкатель, 2-нагреватель, 3-лист, 4-прижимная рама, 5-форма.

Способ позволяет получать изделия с большой глубиной и степенью вытяжки больше единицы, равномерной толщиной стенок и хорошим качеством поверхности. При вакуумформовании с предварительной вытяжкой сжатым воздухом по позитивному методу (рис.2.48) лист 2 в раме 3 закрепляют по периметру герметичного корпуса 6, разогревают нагревателем 1 и раздувают сжатым воздухом до полусферы. С помощью подвижного стола 5 закрепленный на нем пуансон 4 вводят внутрь полусферы, прекращают подачу сжатого воздуха и подключают вакуум, в результате чего лист плотно прижимается к поверхности пуансона. Изделия получают с очень равномерной толщиной стенок и высоким качеством поверхности.

Рис.2.48. Схема вакуумформования

с предварительной вытяжкой сжатым воздухом (позитивный метод):

а-нагревание, б-раздув листа, в-подъем пуансона, г-формование.

По негативному методу (рис.2.49) лист 3, закрепленный в прижимной раме 4 под нагревателем 2, слегка раздувают сначала сжатым воздухом во внутреннюю полость матрицы 5, а затем опускаемым сверху толкателем 1. Создаются две воздушные подушки, защищающие от преждевременного соприкосновения находящегося между ними листа с холодными стенками матрицы и толкателя, появления дефектов на его поверхности, что повышает равномерность его вытяжки до 1,5. При достижении толкателем нижнего положения подачу сжатого воздуха прекращают, и в матрице создают разрежение, благодаря чему происходит окончательное оформление изделия.

Рис.2.49. Схема вакуумформования с предварительной вытяжкой сжатым воздухом (негативный метод): а-нагревание, б-раздув листа, в-вытяжка, г-формование.

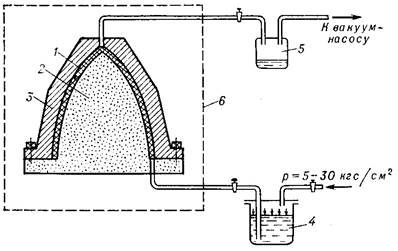

Стеклопластики можно формовать методомнамотки на пуансон волокнистого наполнителя в виде стеклонитей или стекложгутов, пропитки полученной заготовки изделия под давлением в замкнутой форме термореактивным связующим и отверждения под вакуумом (рис.2.50). Окружнаянамотка на вращающуюся оправку под углом 90о к оси позволяет получать изделия с однонаправленным расположением волокон (бандажи электромоторов, шпангоуты), а при комбинировании их с стеклотканью, стеклолентой и стеклошпоном - с перекрестным расположением волокон. Спиральная намотка позволяет укладывать нити под любым углом от 25о до 85о к оси изделия и за счет этого приводить анизотропию его прочности и жёсткости в соответствие с условиями нагружения. Многокоординатные намоточные станки позволяют автоматизировать этот процесс при получении труб, обечаек с днищами и деталей конической формы. Разновидность спиральной намотки – «геодезическая», при которой нить удерживается на сложной поверхности изделия под натяжением без соскальзывания. Заготовки конусных изделий с углом при вершине до 15-20о получают «мокрым» способом - пропиткой в связующем и окружной намоткой, а с углом до 30о – «сухим» способом намотки предварительно пропитанных и собранных в ленту полуфабрикатов. При продольно-поперечной намотке пропитанные ленты выкладывают в заготовке вдоль оси изделия (трубы высокой прочности) и наматывают поперек оси. Сферические и сплющенные у полюсов изделия получают планарной намоткой стеклонити на вращающуюся оправку.

Рис.2.50. Схема изготовления изделий методом пропитки под давлением:

1-заготовка изделия, 2-пуансон (форма), 3-матрица,

4-бак со связующим, 5-ловушка, 6-термошкаф.

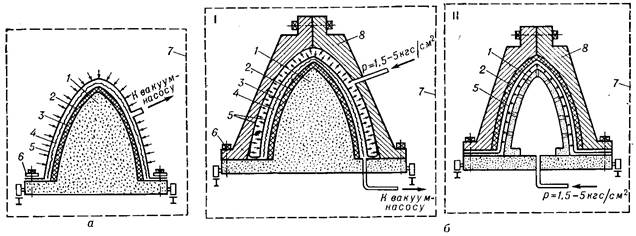

Методом послойной накладки на пуансон 1 пропитанных слоев препрега формуют заготовку 2, на которую последовательно укладывают стеклотекстолитовую или металлическую цулагу 3 и дренажный слой 4, представляющий собой металлическую сетку или стеклоткань (рис.2.51). Далее надевают эластичный мешок 5 (чехол), который с помощью крепления 6 герметично соединяют с формой, и из-под него вакуумным насосом откачивают воздух. Возможно такое же формование изделия на матрице 8 (II) и отверждение связующего в термошкафу 7 (вакуумный способ), а если требуется более высокое давление, - в пресскамере или автоклаве. При вакуумном способе формования давление составляет 0,05-0,09 МПа. Для предотвращения приклеивания стеклопластика к форме и цулаге их покрывают антиадгезивным слоем. Температуры формования изделий с эпоксидными, фенольными и полиэфирными связующими - 120-200оС, с кремнийорганическими - 200-250оС и с полиимидными - до 350оС.

Рис.2.51. Схема формования стеклопластиков вакуумным (а) и пресскамерным (б) способами: I - формование на пуансон, II - формование на матрицу.

Пневмоформование – это способ формования листовых или пленочных термопластов путём закрепления заготовки по контуру формы, нагрева до перехода в высокоэластическое состояние и оформления в изделие подогретым сжатым воздухом. Машины для производства изделий пневмоформованием подразделяют:

· по степени автоматизации – с ручным управлением, машины-автоматы (для массового производства небольших изделий) и машины полуавтоматы;

· по числу рабочих позиций – на однопозиционные (операции выполняют последовательно на одном участке агрегата) и многопозиционные, в свою очередь подразделяющиеся на роторные (карусельные) с размещением позиций на вращающемся столе и ленточные - на транспортере. Общими элементами у них являются нагревательные и зажимные устройства, система смыкания, пневмосистема, оформляющий элемент и станина, состоящая из металлической легкой конструкции и более массивной прессовой части системы смыкания. Машины снабжают также устройствами для вырубки и зачистки изделия, пробивки отверстий, отгиба борта, разрезания и предварительной двухосной вытяжки полимерных заготовок.

Нагреватели применяют стационарные (термокамеры с горячим воздухом в качестве теплоносителя) или подвижные теплорадиационные с рабочими органами в виде элементов сопротивления, кварцевых ламп или сплошных, фигурных и сетчатых экранов. В большинстве конструкций машин регулируют расстояние между нагревателем и заготовкой, а часто и температуру в отдельных зонах нагревателя. Зажимное устройство (рама) служит для прочного закрепления заготовки с помощью запорных устройств с ручным или пневматическим приводом, а часто и для герметизации формовочной камеры и пневмокамеры. Система смыкания необходима для надежного уплотнения пневмокамеры, рамы с листом и формовочной камеры при оформлении изделия. Для создания усилий используют прессовое устройство с механическим, пневматическим или гидравлическим приводом. Пневмосистема включает компрессор, ресивер, редукторы давления, клапана и трубопроводы и служит для подачи сжатого воздуха для формования заготовки, а часто - и для привода органов машины.

Оформляющим инструментом служат формы (матрицы, пуансоны), специальные съёмные устройства для создания поднутрений и диафрагмы – тонкие пластины резины из НК, применяемые при изготовлении крупногабаритных изделий. Избыточное давление при формовании с диафрагмой создают воздушно-паровой смесью, которая является одновременно и теплоносителем при разогреве листовой заготовки. Выбор материала формы определяется требованиями по сроку ее эксплуатации и чистоте поверхности изделия. Формы с малым сроком службы делают из твердых пород дерева и покрывают для улучшения качества рабочих поверхностей эпоксидными смолами. Формы со средним сроком службы отливают из фенольных или эпоксидных смол и армируют стеклотканью или металлом. Металлические формы с длительным сроком службы делают чаще из алюминиевых и магниевых сплавов, а также из бетона или гипса, покрытого металлом гальваническим способом. Формы из материалов с высокой теплопроводностью имеют каналы для циркуляции воды.

Листовой полуфабрикат толщиной до 1,5-2 мм разрезают на заготовки на гильотинных ножницах, хрупкий материал (полиметилметакрилат) – на строгальном станке или резаком вручную, а листы толщиной более 3 мм и фигурные заготовки – на дисковых или ленточных пилах. При раскрое дают припуск 10-40%, обеспечивающий крепление заготовки в зажимной раме пневмоформовочной машины и зазор между рамой и наружным контуром оформляющего инструмента. Для улучшения свойств изделий заготовку подвергают двухосной ориентации. Применяют негативное, позитивное, свободное пневмоформование и их различные комбинации, обеспечивающие высокое качество изделий при большой глубине вытяжки.

При негативном формовании заготовку 5 закрепляют в раме 2 и греют нагревателем 3, затем создают пневмокамерой 4 избыточное давление, придающее листу форму изделия, а его наружной поверхности – рисунок внутренней поверхности матрицы 1, и фиксируют охлаждением (рис.2.52). При позитивном формовании вместо матрицы в формовочную камеру устанавливают выпуклый оформляющий пуансон, рисунок которого воспро-изводится внутренней поверхностью изделия. Негативно-позитивное формование проводят на пуансонах с выпукло-вогнутой поверхностью.

Рис.2.52. Схема негативного пневмоформования:

а-нагрев, б-формование (вытяжка), в-выталкивание.

Свободным формованием получают изделия с высокими оптическими свойствами, для чего заготовку укрепляют над проймой (зажимной рамой со специальной прорезью) и после нагрева формуют, не вводя в контакт ни с оформляющим инструментом, ни с пневмокамерой. При достижении заданной глубины вытяжки термопласта давление воздуха уменьшают и поддерживают постоянным до полного остывания изделия.

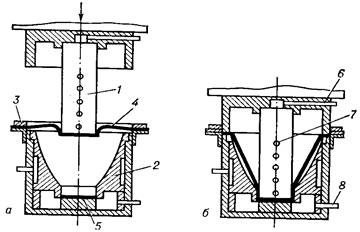

Метод механопневмоформования позволяет получить готовое изделие за один рабочий цикл в одном агрегате на базе стандартного пресса для пластмасс, снабжённного универсальной камерой (рис.2.53). Пресс оборудуется также электропечью для разогрева листовых заготовок и устройством для автоматической подачи их из штабеля в печь и из печи к формующему инструменту. В подвижной части камеры закреплен пуансон 1, а неподвижная приспособлена для установки матрицы 2. По периметру камеры размещен пресс-кант 3, с помощью которого при смыкании камеры вырубается и при необходимости отгибается борт изделия. В камере прово-дится предварительная механическая вытяжка заготовки 4 пуансоном 1 (а), раздув заготовки воздухом по каналу 6, приварка заранее отпрессованной бобышки 5 (б) и выталкивание готового изделия из формы воздухом, который подается по каналу 8 в нижнюю часть камеры и отводится по каналу 7.

Рис.2.53. Схема универсальной камеры для механопневмоформования термопластов.

К основным технологическим параметрам метода пневмоформования относятся температура заготовки и оформляющего инструмента, перепад давления и скорость вытяжки заготовки. Температура заготовки должна соответствовать высокоэластическому состоянию полимера (табл.2.12), и правильный ее выбор позволяет регулировать механические свойства и разнотолщинность изделия. Температуру оформляющего инструмента держат на 10-30оС ниже температуры стеклования термопласта, чтобы зафиксировать форму изделия, но не допустить его переохлаждения до окончания процесса оформления. Перепад давления определяют в зависимости от механических свойств и толщины материала заготовки и геометрии формуемого изделия. При небольшом перепаде давления возможно неполное оформление детали, а при слишком большом - растет опасность механического разрыва заготовки, повышаются энергоемкость процесса и металлоемкость оборудования. Применяют избыточные давления от 50 до 2500 кН/м2. Скорость вытяжки материала (100-200 мм/сек) зависит от свойств термопласта, геометрии заготовки и перепада давления. Минимальная скорость должна обеспечить формование материала в высокоэластическом состоянии, т.е. раньше, чем он остынет. Скорость вытяжки определяет уровень остаточных напряжений в изделии, склонность его к растрескиванию и короблению при эксплуатации.

Таблица.2.12.

Дата добавления: 2015-10-29; просмотров: 12405;