Влияние некоторых технологических параметров на свойства спеченных тел.

Свойства исходных порошков - величина частиц, их форма, состояние поверхности, тип окислов и степень совершенства кристаллического строения - определяют скорость изменения плотности и свойства спрессованных изделий. При одинаковой плотности спеченных изделий механические и электрические свойства тем выше, чем меньше были частицы порошка, шероховатость поверхности частиц. Дефекты кристаллического строения способствуют усилению диффузии, увеличению плотности и прочности изделия. Структура изделии спеченных из то-коизмельченных порошков отличается наличием большого числа крупных зерен, образовавшихся в результате рекристаллизации при спекании. Увеличение давления прессования приводит к уменьшению усадки (объемной и линейной), повышению всех показателей прочности сопротивлению разрыву и сжатию, твердости. С повышением температуры плотность и прочность спеченных изделий в общем возрастает тем быстрее, чем ниже было давление прессования. Обычно температура спекания составляет 0,7...0,9 температуры плавления наиболее легкоплавкого материала, входящего в состав шихты (смеси порошков). Выдержка при постоянной температуре вызывает сначала резкий, а затем более медленный рост плотности, прочности и других свойств спеченного изделия. Наибольшая прочность достигается за сравнительно короткое время и затем почти не увеличивается. Время выдержки для различных материалов длится от 30...45 минут до 2...3 часов. Атмосфера спекания влияет на показатели качества. Плотность изделий выше при спекании в восстановительной среде, чем при спекании в нейтральной. Очень полно и быстро проходит спекание в вакууме, которое по сравнения со спеканием в нейтральной среде обычно начинается при более низких температурах и дает повышенную плотность изделия.

Горячее прессованиеэто процесс одновременно прессования и спекания порошков при температуре 0.5...0.8 температуры плавления (Тпл) основного компонента шихты. Это позволяет использовать увеличение текучести шихты при повышенных температурах с целью получения малопористых изделий. В этом случае силы давления формования суммируются с внутренними физическими силами приводящими к уплотнению. Наиболее существенными результатами горячего прессования являются максимально быстрое уплотнение и получение изделия с минимальной пористостью при сравнительно малых давлениях. Изделия после горячего прессования обладают более высоким пределом текучести, большим удлинением, повышенной твердостью, лучшей электропроводностью и более точными размерами, чем изделия полученные путем последовательного прессования порядка и спекания. Горячее прессование нагретого порошка или заготовки выполняют в прессформе. Нагрев осуществляют обычно электрическим током (рис. 11).

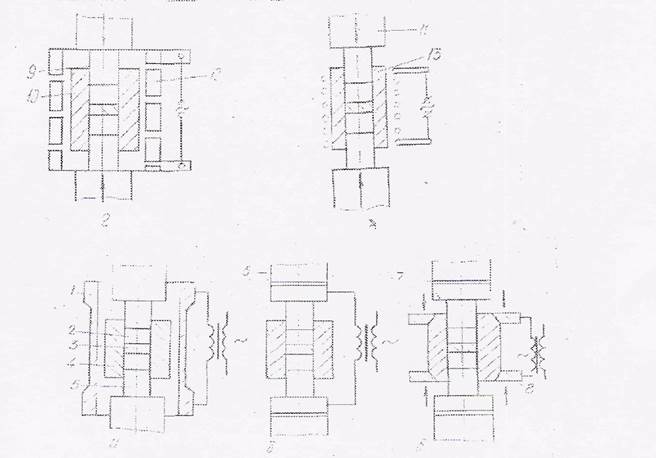

Рис.12 Схема двухстороннего горячего прессования в прессформах: а - косвенный нагрев, б - прямой нагрев при подводе тока к пуансону, в - прямой нагрев при подводе тока к матрице, г - индукционный нагрев ТВЧ графитовой прсссформы;

1 – нагреватель, 2 – порошек, 3 – изделие, 4 - матрица, 5 и 6 – пуансоны, 7 – изоляция, 8 - графитовый контакт, 9 - графитовый пуансон, 10 - графитовая матрица, 11 - керамическая прокладка, 12 – индуктор, 13 - керамическая матрица.

До приложения давления к порошку прессформа с порошком или порошок могут быть нагреты и другим способом, материалом для изготовления прессформ служат жаропрочные стали (при температурах до 1000°С) графит, силицированный графит, имеющий повышенную механическую прочность. В настоящее время расширяется применение прессформ из тугоплавких окислов, силикатов и других химических соединений. Для предупреждения взаимодействия прессуемого материала с материалом прессформы внутреннюю поверхность ее покрывают каким- либо инертным составом (жидкое стекло, эмаль, нитрид бора) или металлической фольгой. Кроме того, для предупреждения окисления прессуемого изделия применяют защитные среды (восстановительные или инертные) или вакуумирование. Горячее прессование выполняют на специальных гидравлических прессах, имеющих устройства для регулирования температуры при прессовании.

Жидкофазное спекание.При жидкофазном спекании в случае смачивания жидкой фазой твердой фазы увеличивается сцепление твердых частичек, а при плохой смачиваемости жидкая фаза тормозит процесс спекания, препятствуя уплотнению. Смачивающая жидкая фаза приводит к увеличению скорости диффузии компонентов и облегчает перемещение частиц твердой фазы. При жидкофазном спекании можно получить практически беспористые изделия. Различают спекание с жидкой фазой, присутствующей до конца процесса спекания, и спекание с жидкой фазой, исчезающей вскоре после ее появления, когда конечный период спекания происходит в твердой фазе.

Дата добавления: 2015-10-13; просмотров: 1837;