Спекание

Спеканием называют процесс развития межчастичного сцепления и формирования свойств изделия, полученных при нагреве сформованного порошка. Плотность, прочность и другие физико-механические свойства спеченных изделий зависят от условий изготовления: давления, прессования, температуры, времени и атмосферы спекания и других факторов.

В зависимости от состава шихты различают твердофазное спекание (т.е. спекание без образования жидкой фазы) и жидкофазное, при котором легкоплавкие компоненты смеси порошков расплавляются.

Твердофазное спекание.При твердофазном спекании протекают следующие основные процессы: поверхностная и объемная диффузия атомов, усадка, рекристаллизация, перенос атомов через газовую среду.

Все металлы имеют кристаллическое строение и уже при комнатной температуре совершают значительные колебательные движения относительно положения равновесия. С повышением температуры энергия и амплитуда атомов увеличивается и при некотором их значение возможен переход атома в новое положение, где его энергия и амплитуда снова увеличиваются и возможен новый переход в другое положение. Такое перемещение атомов носит название диффузии и может совершаться как по поверхности (поверхностная диффузия), так и по объему тела (объемная диффузия). Движение атомов определяется занимаемым им местом. Наименее подвижны атомы расположенные внутри контактных участков частичек порошка, наиболее подвижны атомы расположенные свободно - на выступах и вершинах частиц. Вследствие этого, т.е. большей подвижности атомов свободных участков и меньшей подвижности атомов контактных участков, обусловлен переход значительного количества атомов к контактным участкам. Поэтому происходит расширение контактных участков и округление пустот между частицами без изменения объема при поверхностной диффузии. Сокращение суммарного объема пор возможно только при объемной диффузии. При этом происходит изменение геометрических размеров изделия - усадка.

Усадкапри спекании может проявляться в изменении размеров и объема и поэтому различают линейную и объемную усадку. Обычно усадка в направлении прессования больше, чем в поперечном направлении. Движущей силой в процессе усадки при спекании является стремление системы к уменьшению запаса поверхностной энергии. Порошки с развитой поверхностью уплотняются при спекании с наибольшей скоростью, как обладающие большим запасом поверхностной энергии.

При спекании иногда наблюдается нарушение процесса усадки.

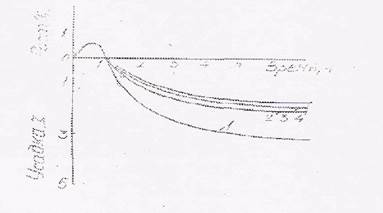

Это нарушение выражается в недостаточной степени усадки или в увеличении объема. Причинами этого является: снятие упругих остаточных напряжений после прессования, наличие невосстанавливающихся окислов, фазовые превращения и выделение адсорбированных и образующихся при химических реакциях восстановления окислов газов. Рост объема спекаемых тел наблюдается при образовании закрытой пористости и объеме пор более 7% (когда расширение газов в закрытых порах вызывает увеличение объема)- Пленки невосстанавливающихся окислов тормозят процессы диффузии, препятствуя усадке. На рис. 10 приведена кривая изменения усадки во времени при заданной температуре.

Рис.10. Усадка спрессованного порошка железа при 890°С при различном давлении: 1-400 мн/м2, 2-600 мн/м2, 3-800 мн/м2, 4000 мн/м2.

Рекристаллизацияпри спекании приводит к росту зерен и уменьшению суммарной поверхности частиц, что энергетически выгодно. Однако рост зерен ограничен тормозящим влиянием посторонних включении на поверхностях зерен: порами, пленками, примесями. Различают рекристаллизацию внутризеренную и межчастичную.

Перенос атомов через газовую среду.Это явление наблюдают при испарении вещества и конденсации его на поверхности других частиц, что происходит при определенной температуре. Такой перенос возникает из-за различной упругости паров вещества над этими поверхностями, обусловленный их различной кривизной у нескольких соприкасающихся частиц. Перенос вещества увеличивает межчастичные связи и прочность сцепления частиц, способствует изменению формы пор, но не изменяет плотности при спекании.

Дата добавления: 2015-10-13; просмотров: 1265;