Спекание и окончательная обработка заготовок

Спекание проводят для повышения прочности предварительно полученных заготовок прессованием или прокаткой. В процессе спекания вследствие температурной подвижности атомов порошков одновременно протекают такие процессы, как диффузия, восстановление поверхностных окислов, рекристаллизация и др. Температура спекания обычно составляет 0,6—0,9 температуры плавления порошка однокомпонентной системы или ниже температуры плавления основного материала для порошков, в состав которых входит несколько компонентов. Процесс спекания рекомендуется проводить за три этапа: I - нагрев до температуры 150-200° С (удаление влаги); II - нагрев до 0,5 температуры спекания (снятие упругих напряжений и активное сцепление частиц); III - окончательный нагрев до температуры спекания. Время выдержки после достижения температуры спекания но всему сечению составляет 30-90 мин. Увеличение времени и температуры спекания до определенных значений приводит к увеличению прочности и плотности в результате активизации процесса образования контактных поверхностей. Превышение указанных технологических параметров может привести к снижению прочности за счет роста зерен кристаллизации.

Для спекания используют электрические печи сопротивления или печи с индукционным нагревом. Для предотвращения окисления спекают в нейтральных или защитных средах, а для повышения плотности и прочности получаемые заготовки повторно прессуют и спекают. Требуемой точности достигают с помощью отделочных операций: калибрования и обработки резанием.

Калибруют заготовки дополнительным прессованием в специальных стальных пресс-формах или продавливанием пруткового материала через калиброванное отверстие. При этом повышается точность и уплотняется поверхностный слой заготовки.

|

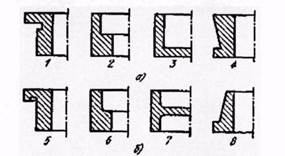

Рис.4. Примеры конструктивного оформления металлокерамических деталей: а – нетехнологические конструкции; б – технологические конструкции.

Обработку резанием (точение, сверление, фрезерование, нарезание резьбы и т.д.) применяют в тех случаях, когда прессованием нельзя получить детали заданных размеров и форм. Особенностью механической обработки является пористость металлокерамических заготовок. Не рекомендуется применять обычные охлаждающие жидкости, которые, впитываясь в поры, вызывают коррозию. Пропитка маслом пористых заготовок перед обработкой также нежелательна, так как в процессе резания масло вытекает из пор и, нагреваясь, дымит.

При обработке резанием используют инструмент, оснащенный пластинками из твердого сплава или алмаза. Для сохранения пористости при обработке необходимо применять хорошо заточенный и доведенный инструмент.

Дата добавления: 2015-10-13; просмотров: 1363;