Анодно-гидравлическая обработка в проточном электролите

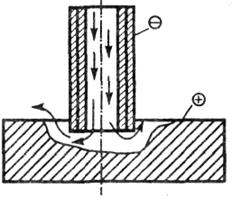

Анодное растворение происходит без образования механически прочных анодных пленок, вследствие чего удаление продуктов электролиза осуществляется в результате принудительного потока электролита (водный раствор соли: нейтральной, кислотной или щелочной). При анодно-гидравлическом сверлении инструментом служит медная трубка, изолированная снаружи. Под давлением вытекающего электролита между торцовой поверхностью трубки и детали образуется зазор, исключающий замыкание электродов (рис 2.7).

При прохождении электрического тока через электролит происходит растворение металла детали. Продукты электролиза удаляются электролитом. По мере растворения изделия трубка углубляется в деталь, поддерживая постоянство межэлектродного зазора.

Рис. 2.7 – Схема анодно-гидравлической обработки в электролите

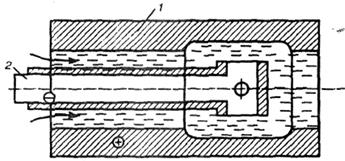

Примером формообразования более сложных поверхностей может служить операция изготовления кольцевых канавок (рис. 2.8).

Рис. 2.8 – Схема изготовления кольцевых канавок

Деталь 1 подключена к положительному источнику тока, а инструмент 2к отрицательному. Анодно-гидравлическую обработку целесообразно применять для снятия заусенцев у деталей сложной формы (мелкомодульные шестерни и др.). Механическое удаление заусенцев является весьма трудоемкой операцией и не обеспечивает высокого качества деталей. При анодно-гидравлической обработке удаляются мельчайшие заусенцы и значительно повышается производительность труда. В практике находят применение анодно-механическое шлифование наружных цилиндрических поверхностей и чистовая обработка плоскостей.

Обычно используют комбинированные методы обработки, у которых анодное растворение металла сочетается с эрозионным или ультразвуковым разрушением, а продукты реакции удаляются с обрабатываемой поверхности механическим путем и выносятся из рабочей зоны потоком электролита.

Обработка плазмой

Плазма — ионизированный газ, перешедший в это состояние в результате нагрева до очень высокой температуры или вследствие столкновения частиц газа с быстрыми электронами (в газовом разряде). При этом молекулы распадаются на атомы, от которых отрываются электроны и возникают ионы. Последние ионизируют газ и делают его электропроводным.

Однако не всякий ионизированный газ можно назвать плазмой. Необходимым условием существования плазмы является ее электрическая квазинейтральность, т. е. она должна содержать в единице объема примерно равное количество электронов и положительно заряженных ионов. Наряду с ними в плазме может находиться некоторое количество неионизированных атомов и молекул. На плазму могут воздействовать электрические и магнитные поля. Внешнее магнитное поле позволяет сжимать струю плазмы, а также управлять ею (т. е. отклонять, фокусировать).

Большая степень ионизации обусловливает высокую температуру газоразрядной плазмы, которая может достигать 50 000 °С и выше. Свойства плазмы можно изменять путем применения различных газов (азота, аргона, водорода, гелия и др.). Основным методом получения плазмы для технологических целей является пропускание струи сжатого газа через пламя электрической дуги. Современные плазменные горелки делят на горелки прямого действия (с внешней дугой) и косвенного действия (с внутренней дугой).

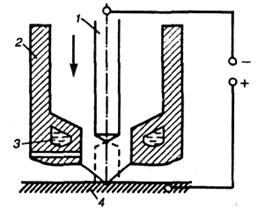

Горелки прямого действия применяют для обработки электропроводящих материалов (рис. 2.9). Дуга возбуждается между обрабатываемым изделием 4 (анодом) и вольфрамовым электродом 1 (катодом). Поток газа поступает в охлаждаемую водой 3медную оболочку 2. Дуга, выходя из сопла, направляется вместе с потоком газа к изделию. В качестве рабочего газа используют аргон, который ионизируется. Напряжение зажигания и рабочее напряжение при этом небольшие а электрическая дуга получается стабильной и инертной.

Рис. 2.9 – Схема горелки прямого действия

При использовании в качестве рабочего газа гелия скорость истечения струи при t = 10 000—15 000 °С приближается к скорости звука. Плазменная горелка потребляет мощность 50 кВт и создает концентрацию мощности плотностью 3 мВт/дм 2.

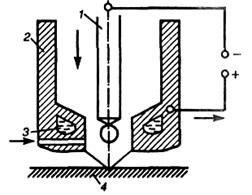

Горелка косвенного действия применяется для обработки токопроводящих материалов и диэлектриков (рис. 2.10). Дуга образуется между вольфрамовым катодом 1и стенками медного сопла 2.Поток газа, охлаждаемого водой 3,поступает в медную оболочку и, проходя через дугу, ионизируется. Дуга под действием струи газа выходит за пределы сопла, и плазма в виде факела направляется на обрабатываемое изделие 4,которое изолировано от дуги.

Применение плазменных горелок оказалось возможным из-за способности плазмы сжиматься в узкий пучок. Защитой сопла от разрушения служит оболочка газа, которая образует прослойку между факелом и стенками сопла.

Рис. 2.10 - Схема горелки косвенного действия

Плазменный нагрев используют для напыления тугоплавких неметаллических материалов, которые вводятся в плазму в виде порошка. Этим методом можно получать многослойные покрытия из одного или нескольких порошков. Качество покрытия зависит от подготовки поверхности, вида применяемого порошка и материала основания. Подготовка поверхности заключается в очистке и обезжиривании.

Плазменной горелкой обрабатывают материалы любой твердости и любого химического состава. Эффективно применение плазмы при резке нержавеющих сталей и других материалов. Поверхность среза при этом получается гладкой, глубина зоны влияния — незначительной.

ЗАЩИТНЫЕ ПОКРЫТИЯ

Виды покрытий

Назначение покрытий — защита от коррозии, придание красивого внешнего вида и некоторых свойств поверхностному слою, отличных от основного металла (твердости, электропроводности и др.). Виды покрытий определяются способами их получения, материалом и толщиной покрытия и его последующей обработкой. Различают покрытия на неорганической основе — металлические и химические (оксидные) и покрытия на органической основе, лакокрасочные, полимерные и пластмассовые.

Условия эксплуатации. При выборе покрытой необходимо учитывать условия эксплуатации: легкие (л), средние (с), жесткие и очень жесткие. Легкие условия эксплуатации — для закрытых, отапливаемых и вентилируемых помещений с относительной влажностью 65% и температуре 25 °С; средние условия — в атмосфере, загрязненной небольшим количеством промышленных газов и пылью, при отсутствии прямого воздействия атмосферных осадков и прямой солнечной радиации, влажность среды 95% при температуре 35 °С. Жесткие условия — негерметизированная аппаратура при непосредственном воздействии атмосферных осадков, сернистых газов в атмосфере, загрязненной промышленными газами.

Дата добавления: 2015-10-29; просмотров: 2891;