Электроискровая обработка

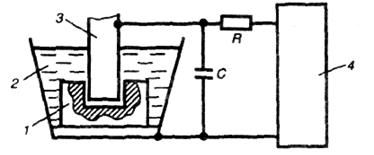

Этот метод основан на использовании импульсных искровых разрядов малой длительности (несколько микросекунд) и большой скважности q>8. Обработка ведется методом копирования формы электрода-инструмента и непрофилированным электродом. Обработка методом копирования производится при поступательном движении одного из электродов и неподвижно закрепленном втором электроде, при этом форма электрода-инструмента копируется (рис. 2.1).

При напряжении, равном величине пробоя, происходит заряд конденсатора через межэлектродный зазор и энергия, накопленная конденсатором, мгновенно выделяется в процессе разряда. Искровой разряд протекает вмиллионные доли секунды и практически не нагревает обрабатываемое изделие. Так как место приложения импульсов строго определено, то обработку можно производить в намеченном месте.

При прохождении искрового разряда в жидкости возникают гидравлические явления и газообразования, создающие взрывной эффект, который способствует удалению из межэлектродного промежутка разрушенного разрядом металла. Источником питания служат обычно генераторы постоянного тока напряжением 30...220 В, создающие силу тока зарядного контура в пределах 1...5 А. Время зарядки лежит в пределах 10-3 с, а время разрядки — от 10-5 до 10-8 с.

Рис. 2.1 – Схема электроискровой обработки:

1 – деталь, 2 – рабочая жидкость (керосин, трансформаторное масло),

3 – инструмент, 4 – источник постоянного тока,

R - сопротивление, C - конденсатор

Основная часть энергии, получаемой при разрядке конденсаторов, выделяется в виде теплоты (температура доходит до 11000 °С). При этом теплота расходуется на испарение и плавление металла, только лишь небольшая ее часть поглощается электродами. Последовательное действие разрядов, вызывающих электрическую эрозию, приводит к образованию в изделии выемки, представляющей собой как бы отпечаток электрода инструмента. Во время работы разрядного контура вследствие эрозионного разрушения металла зазор между электродами постоянно увеличивается. В какой-то момент времени зазор возрастает настолько, что разряд не возникает и съем металла прекращается.

Для обеспечения непрерывности процесса станки для электроискровой обработки снабжаются регуляторами, автоматически меняющими положение одного из электродов и регулирующими подачу. Производительность процесса электроискровой обработки зависит от частоты, с которой будут следовать разряды, и от количества металла, вырабатываемого при каждом разряде.

Большое влияние на производительность оказывает материал электрода. Основным требованиям, предъявляемым к материалу, является высокая эрозионная устойчивость. Этим требованиям лучше всего отвечает латунь ЛС59-1, красная медь и медно-угольная композиция. Форма электрода подобна форме прошиваемого отверстия, но размеры его меньше размеров отверстия.

Дата добавления: 2015-10-29; просмотров: 996;