Основные технические характеристики литьевых машин

| Объём отливки, см3 | |||||||||

| Диаметр червяка, мм | |||||||||

| Частота вращения червяка, об/мин | 20-100 | 20-100 | 20-100 | 20-90 | 25-100 | 25-90 | 20-95 | 20-54 | 20, 30, 44 |

| Инжекционное давление, МПа | |||||||||

| Расстояние между колоннами, см | 32х19 | 40х32 | 50х40 | 63х50 | 80х63 | 100х80 | 120х100 | ||

| Высота форм, см | 14-25 | 17-31 | 24-37 | 28-50 | 34-62 | 44-77 | 44-80 | ||

| Усилие запирания форм, кН | |||||||||

| Мощность обогр.,квт | 13,2 | 13,2 | 38,4 | ||||||

| Мощность электро- двигателей, квт | 57 и 30 | 57 и 30 | |||||||

| Масса машины, т | 1,2 | 2,5 | 4,9 | 10,8 |

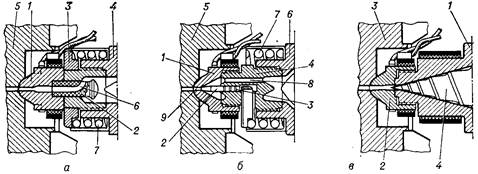

Конструкция сопла литьевой машины определяется свойством расплава термопласта (рис 2.20). Для полиолефинов и полистирола берут сопло со скользящим клапаном. Сферическая поверхность сопла 1 упирается в литниковую втулку 5 формы, сжимает пружину 7, и канал сопла соединяется с инжекционным цилиндром. При отводе сопла от формы скользящий клапан 2 под давлением расплава перемещается влево и перекрывает доступ к материалу из инжекционного цилиндра в выходной канал сопла.

Рис. 2.20. Конструкция сопел литья термопластов.

а-сопло со скользящим клапаном: 1-наконечник сопла, 2-скользящий клапан,

3-втулка, 4-инжекционный цилиндр, 5-литьевая форма, 6-канал, 7-пружина;

б- сопло с игольчатым клапаном: 1-наконечник сопла, 2-запорная игла,

3-выточка, 4-втулка, 5-литьевая форма, 6-инжекционный цилиндр, 7-пружина;

в-открытое сопло с конической головкой: 1-инжекционный цилиндр,

2-наконечник сопла, 3-литьевая форма, 4-коническая головка червяка.

Полиамиды обладают настолько низкой вязкостью расплава, что могут самопроизвольно вытекать из сопла со скользящим клапаном. Для них применяют сопло с игольчатым клапаном, который открывается только при заданном значении давлении расплава, сжимающем пружину 7, и запорная игла 2 отходит от канала. Открытое сопло с конической головкой применяют для формования изделий из полимеров с высокой вязкостью расплава, например поливинилхлорида, так как не имеет застойных зон и исключает термодеструкцию полимера.

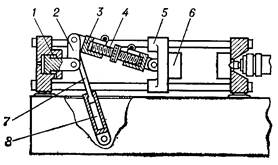

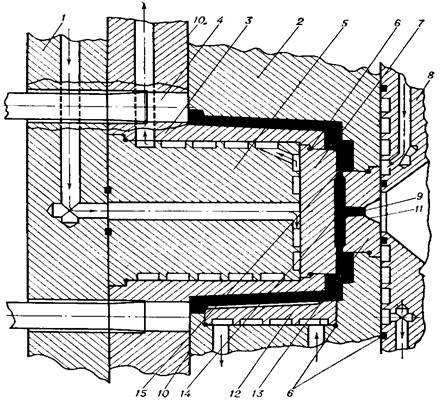

Для замыкания и размыкания формы применяют гидромеханические рычажные или гидравлические ступенчатые механизмы. В первом случае (рис.2.21) перемещение плиты 5 с одной полуформой 6 осуществляется под действием гидравлического цилиндра 8 и поршня, шток 7 которого соединен с осью рычагов 2 и 3. Для регулировки длины рычагов в зависимости от толщины устанавливаемой формы предназначено винтовое устройство 4. При запирании формы под действием гидравлического цилиндра 8 и передаточных рычагов 2 и 3 трудно точно установить длину регулируемого рычага, чтобы обеспечить заданное усилие запирания формы. Поэтому для запирания формы заданным усилием применяют гидравлический цилиндр 1.

Рис.2.21. Гидромеханический механизм замыкания формы литьевой машины.

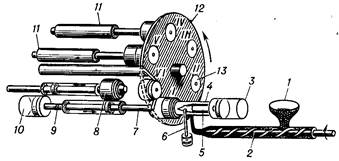

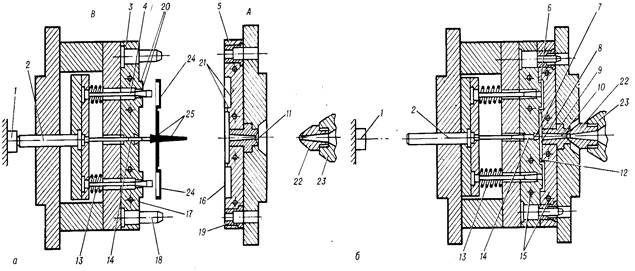

Роторные литьевые машины работают по принципу (рис.2.22), что загруженный в бункер 1 материал непрерывно пластицируется и нагнетается вращающимся червяком 2 в инжекционный цилиндр 4. Под давлением нагнетаемого материала поршень 5 перемещается вправо, а на роторе 12 установлены шесть, восемь или десять матриц (полуформ) 13. При отведении полуформ друг от друга (размыкании) и подведении их друг к другу (смыкании) формодержатели 8 перемещаются плунжерами 7 гидравлических цилиндров 11. Когда предварительно сомкнутая форма устанавливается в позицию I, она окончательно смыкается и запирается гидравлическим цилиндром 10 через плунжер 9 и формодержатель 8. Кран 6 открывает сопло инжекционного цилиндра, и под действием гидравлического цилиндра 3 поршень 5 впрыскивает расплав в форму. После инжекции плунжер 9 отходит влево, и форма перемещается в позицию II, удерживаясь в закрытом состоянии только усилием, создаваемым гидравлическим цилиндром 11. Изделия охлаждаются в позициях II-V, а на участке между позициями V и VI форма открывается, и готовые изделия выталкиваются. Более мощные машины оснащены горизонтальным ротором, а установленные на нём формы иногда обслуживаются двумя инжекционными механизмами, что позволяет изготовлять двухцветные изделия и изделия разных конфигураций и объёма.

Рис. 2.22. Роторная литьевая машина.

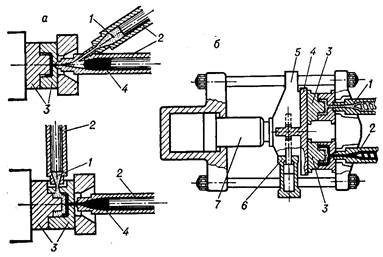

Для литья двухцветных изделий из термопластов, помимо роторных машин, применяют червячные и поршневые машины двух типов (рис.2.23). Первые (а) допускают частичное смешение материалов разного цвета, поскольку они впрыскиваются в одну форму. Четкое разделение материалов разной окраски обеспечивает вторая машина (б), которая позволяет вначале впрыснуть из инжекционного цилиндра 1 материал одного цвета в первую форму и отлить часть изделия, перенести её вместе с полуформой 3 в другую форму, где из цилиндра 2 отлить недостающую часть изделия другого цвета. Плита 4 с полуформами 3 поворачивается с помощью гидромеханического устройства 6, закреплённого на подвижной плите 5. На машине этого типа можно и наносить ажурные рисунки и надписи на изделия из термопластов.

Рис. 2.23. Литьевые машины для формования двухцветных изделий: а - упрощенного типа (1,4-материалы различных цветов, 2-инжекционные цилиндры, 3-литьевая форма);

б - усовершенствованного типа (расшифровка обозначений – в тексте)

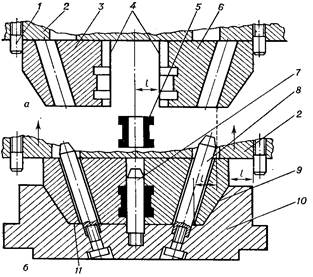

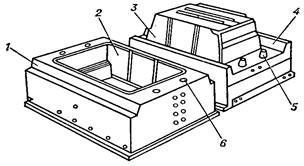

Литьевая форма, устанавливаемая на литьевую машину для получения изделий заданных размеров и формы, состоит из неподвижной полуформы А с матрицей 5 и подвижной полуформы В с пуансоном 3 (рис.2.24). Поверхности 20 и 21 пуансона и матрицы, которые непосредственно соприкасаются с расплавом, называются оформляющими поверхностями. При замыкании формы между оформляющими поверхностями образуется оформляющая полость (гнездо) 6, где и формуется изделие. При замыкании литьевой формы пружины 13 возвращают выталкиватели 4 и сбрасыватель 14 в крайнее левое положение, а направляющие колонки 18 входят в направляющие втулки 19. После этого сопло 22 инжекционного цилиндра 23 литьевой машины прижимается к сферической части 11 центральной литниковой втулки 9, и расплав полимера поступает по разводящему 8, центральному 10 и впускному 12 литниковым каналам в оформляющие полости. Охлаждающая жидкость, циркулирующая в каналах 15, вызывает затвердевание расплава, принявшего форму изделия. При размыкании литьевой формы изделия и затвердевший в литниковых каналах материал (литники) остаются на пуансоне. При дальнейшем перемещении подвижной полуформы шток 2 упирается в упор 1 машины и останавливает выталкиватели и сбрасыватель, что вызывает сталкивание изделий 24 и литников 25 в приёмную тару. Изделия отделяют от литников вне формы.

Рис. 2.24. Схема многогнездной литьевой формы в разомкнутом (а) и замкнутом (б) виде

Для изделий, которые из-за наличия на них выступов или резьбы по наружной поверхности невозможно извлечь из формы, делают разъёмные матрицы (рис.2.25). Полуматрицы 3 и 6, установленные на опорной плите 2, при размыкании литьевой формы перемещаются по поводкам 8 до упоров 1. При этом полуматрицы стаскивают со стержня 7 изделие 5, которое падает в приёмную тару через пространство, образовавшееся между плоскостями 4. При замыкании формы поводки входят в наклонные отверстия полуматриц и сближают их на величину 2l, а конические поверхности 9 окончательно центрируют и замыкают полуматрицы. Отрыв литников, перемещение полуматриц, свёртывание резьбовых изделий и другие подобные операции в такой литьевой форме могут производиться автоматически.

Рис. 2.25. Схема литьевой формы с разъёмной матрицей в разомкнутом виде (а)

и в замкнутом виде (б). Стрелки указывают направление перемещения полуматриц.

Расчет оптимальнойгнёздности формы начинают с выбора типа литьевой машины в зависимости от геометрии и материала изделий и потребности в них. Для выбранной машины определяют значение числа гнёзд формы n по трём различным уравнениям. По первому уравнению:

n=Vн/Vиздk-Vл.с./Vизд,

где Vн–объем номинального впрыска машины за 1 цикл в м3 (по данным паспорта машины); Vизд–объем изделия в м3; Vл.с–выбранный объем литниковой системы в м3; k=1,25-1,30 –коэф., учитывающий сжимаемость материала и его утечку по поршню или червяку. По второму уравнению:

n=Pзам/SиздPср-Sл.с./Sизд,

где Pзам-усилие замыкания литьевой машины в мН; Sизд-площадь проекции изделия на плоскость замыкания плит машины м2; Sл.с.-выбранная площадь литниковой системы в м2; Pср-среднее давление в литниковой форме в МПа. Для низковязких материалов оно принимается равным 60-70 МПа на поршневых машинах и 30-40 на червячных, а в многовпусковых формах с незатвердеваемыми литниками - 20-25 МПа. Третье уравнение: n=0.8τт/τпл, где τт-время в ч, необходимое для охлаждения изделия до температуры, при которой его можно извлечь из литьевой формы; τпл-время в ч, необходимое для пластикации материала, идущего на изготовление одного изделия. Значения τт и τпл определяются из соотношений:

τт = -0,4(δ2/α).ln[0,785(tт-tф)/(tм-tф)]; τпл = (Vиздγ)/(Qk1),

где δ - половина толщины изделия в м; α - коэф. температуропроводности материала в м2/ч; tт - температура в центре сечения изделия в оС, при которой его можно извлечь из литьевой формы; tф - температура литьевой формы в оС; tм - температура впрыскиваемого материала в оС; Q – пластикационная производительность литьевой машины для полистирола в кг/ч; k1=0,8 – коэф-фициент, учитывающий вязкость полистирола. Для более вязких материалов он равен 0,7 и для менее вязких – 0,9; γ – плотность материала в кг/м3.

Литьевая машина выбрана правильно, если значения n, определенные по трём уравнениям, различаются не более чем на 1-2, при этом гнёздность формы должна соответствовать минимальному из вычисленных значений. Во избежание смятия соприкасающихся поверхностей пуансонаи матрицы при замыкании литьевой формы удельные нормальные напряжения Рсм, действующие на эти поверхности, не должны превышать 80-100МПа. Поэтому после определения гнёздности проводится проверочный расчет литьевой формы по этому показателю: Рсм=Рзам/(F-Sотл), где F -площадь замыкания литьевой формы в м2; Sотл – площадь отливки в м2.

Литниковые системы литьевой формыпредназначены для подвода и распределения расплава по гнездам. Существуют два принципиально разных типа таких систем. В системе с затвердеваемыми литниками длина пути течения расплава по каналам должна быть минимальной, сами каналы не должны иметь поворотов, острых углов и тупиков, а оптимальная форма их сечения – окружность (рис.2.24). Недостаток системы - рост вязкости расплава в каналах, что мешает получению уплотнённой отливки. Повышение давления и температуры позволяет избежать этого, но может отрицательно сказаться на свойствах материала. Кроме этого, отливки из форм, снабжённых такой системой, требуют механической обработки для отделения литников от изделий, а иногда зачистки и даже полировки. В более совершенной системе с незатвердеваемыми литниками (рис.2.26) все каналы, кроме впускного 2, прямоугольной формы сечения и размещены в распределителе 7 с нагревателями 13, расположенными параллельно разводящему каналу 6. Обогреваемый расплав подаётся в оформляющую полость через сопло 3. Для вязких расплавов применяют открытые сопла, а для маловязких – самозапирающиеся (запорный клапан 5 с пружиной 8), изготовленные для улучшения условий теплопередачи из бериллиевой бронзы. Вокруг сопел формы расположены зазоры 4 толщиной по 2-4мм для затекания расплава, который как теплоизолятор предотвращает нагревание дна матриц 1 и охлаждаемой в процессе литья матрицы 14. Особенно эффективно применение такой системы в многогнёздных формах для 100 и более изделий за один цикл. Площадь сечения впускных каналов системы должна обеспечивать одновременное заполнение формы по всему фронту течения, но чрезмерное её увеличение приводит к росту давления и времени выдержки изделия и напряжений в нём в зоне впуска. При одном впускном канале в литьевой форме можно отлить изделие сравнительно небольшой площади (до 1200 см2).

Рис.2.26. Многогнездная литьевая форма с незатвердеваемыми литниками:

9-сопло литьевой машины, 10-центральный литниковый канал, 11-сферическая заглушка,

12-каналы охлаждения, 13-отверстия для нагревательных элементов,

расшифровка других обозначений – в тексте.

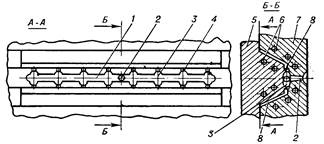

Для литья крупных изделий используют многовпусковые литьевые формы (рис.2.27), а места впуска расплава в оформляющую полость выбирают так, чтобы обеспечить параллельность течения отдельных потоков. При литье в такие формы, а также изделий с отверстиями или с неравномерной толщиной стенок, расплав разбивается на отдельные потоки, в местах «встречи» которых образуются стыки – слабые участки изделия. Этого можно избежать в формах с системой незатвердеваемых литников.

Рис.2.27. Оформляющие детали многовпусковой двухгнездной литьевой формы

с затвердеваемыми литниками: 1-разводящий канал, 2-центральный литниковый канал,

3-подводящие литниковые каналы, 4-впускные литниковые каналы, 5-пуансон,

6-каналы охлаждения, 7-матрица, 8-оформляющая полость.

Газоотводящие каналы в виде прямоугольных щелей в плоскости разъёма формы напротив впускных литниковых каналов являются местами скопления газов, выходящих из оформляющей полости по мере заполнения её расплавом. Для предотвращения выдавливания расплава толщина щелей не должна превышать 0,02-0,06мм. Оформляющие поверхности формы являются негативным изображением поверхности формуемого изделия и имеют класс чистоты, обеспечивающий хороший внешний вид изделия и низкое трение в момент его извлечения из формы. Они изготовляются из углеродистых сталей и подвергаются термообработке для повышения твёрдости по Роквеллу до 48-52. Такая твёрдость придает им способность полироваться и незначительно (не более 0,02-0,03мм) прогибаться при уплотнении отливки, чтобы избежать вытекания расплава и образования на изделии заусениц и разнотолщинности его стенок. Полированные и термообработанные поверхности для повышения твёрдости, износостойкости и химической стойкости и уменьшения адгезии к отлитым изделиям хромируют или никелируют с последующей термообработкой и полировкой.

Размеры оформляющих поверхностей (lФ) рассчитываются с учетом износостойкости формы и усадки изделия при охлаждении по формуле:

lФ=[lср(1+x/100)+Δизн]+Δизг,

где lср - номинальный размер изделия в мм при симметричном расположении поля допуска, Δизн - заданный износ оформляющей поверхности за время эксплуатации в мм (обычно 0,02-0,1 мм), Δизг - допуск на изготовление элемента оформляющей поверхности размером lФ, x - предполагаемая усадка элемента изделия в процентах. Соответствие во взаимном расположении оформляющих поверхностей пуансона и матрицы формы достигается с помощью центрирующих элементов – направляющих колонок и втулок (рис.2.24). При расположении впускных каналов на боковой грани изделия или при литье разностенных изделий возникают большие боковые усилия, вызывающие изгиб колонок и смещение осей пуансона и матрицы, что изменяет заданную толщину стенок. Не имеет этих недостатков и более долговечна конструкция центрирующих элементов из массивных конических выступов 1 на матрице 2 и уступов 4 на пуансоне 3, соприкасающихся лишь при замыкании формы и разъединяющихся без трения скольжения (рис.2.28).

Рис 2.28. Литьевая форма с массивной центрирующей системой:

5-конические колонки, предохраняющие от продольного перемещения;

6-конические отверстия для колонок, расшифровка других обозначений - по тексту.

Конструкция каналовохлаждения с циркулирующей жидкостью должна обеспечивать одновременное снижение температуры до заданной по всему контуру отливки, чтобы обеспечить минимальное коробление изделия. От интенсивности охлаждения изделия в литьевой форме зависит степень усадки материала, уровень остаточных напряжений, чистота поверхности и производительность процесса. Интенсивность охлаждения в свою очередь зависит от площади поверхности охлаждающих каналов, температуры и скорости течения жидкости, ее теплофизических характеристик, материала изделия и формы. Поскольку каналы охлаждения выполняются сверлением, они имеют цилиндрическую форму, меньшую поверхность при таком же сечении по сравнению с прямоугольными каналами, прямолинейны и располагаются далеко от криволинейных участков поверхности изделия.

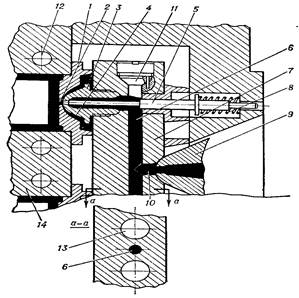

Более прогрессивна система охлаждения с каналами прямоугольного сечения (рис.2.29), которые изготовляют точением или фрезерованием на открытых поверхностях матрицы 2 или прилегающей к ней детали 8, а также на специальных вставных деталях 5 и 13 из специальных сплавов с высокой тепло- и температуропроводностью, чаще бериллиевой бронзы. Температура охлаждающей жидкости при литье полиолефинов составляет для изделий с толщиной стенки до 3 мм 15-20оС, а толщиной 8-10 мм – 4-8оС. При литье поликарбоната, полиэтилентерефталата и других полимеров с высокой вязкостью расплава температура жидкости составляет для изделий с толщиной стенки 8-12 мм 70-80оС, а с толщиной стенки 2-3 мм – 120оС. В последнем случае вместо воды применяют минеральные масла, глицерин или кремнийорганические жидкости.

Рис.2.29. Литьевая форма с вставными деталями охлаждения (стрелками показано направление течения охлаждающей жидкости): 1-опорная плита, 2-матрица, 3-пуансон,

4-выталкиватель, 5-вставная деталь со спиральными каналами охлаждения на торцевой и наружной поверхности, 6-резиновые уплотнения, 7-вставная деталь из бериллиевой бронзы, 8-передний фланец со спиральными каналами прямоугольного сечения, 9-центральный литник, 10-плоскость разъема, 11-сферическая часть литниковой втулки, 12-вставная деталь матрицы с охлаждающими каналами прямоугольного сечения; 13-вставная деталь в матрицу, оформляющая центральное отверстие и являющаяся одновременно центральной литниковой втулкой; 14-дисковый подводящий литник, 15-кольцевой впускной литник.

Детали выталкивающей системы литьевой формы, предназначенной для извлечения изделий из матриц, сталкивания их с пуансонов и сбрасывания через люк машины в тару, располагают так, чтобы они не изгибали и не повреждали его и не оставляли следов на его лицевой стороне. Рабочее движение деталей системы производится за счет перемещения подвижной части литьевой машины, пружин, рычагов, винтовых и зубчатых соединений, пневматических, гидравлических или электрических устройств. Выталкивание производится цилиндрическими, фасонными, щелевыми и другими выталкивателями, сталкивающей плитой, закрытыми полуматрицами, давлением сжатого воздуха и др. В особых случаях, например при необходимости получить изделие с арматурой, для возврата деталей выталкивающей системы применяют специальные устройства.

В автоматизированных литьевых формах все системы и узлы перемещаются автоматически. Если автоматизация форм экономически не оправдана или усложняет изготовление изделий, применяются формы для полуавтоматического или ручного режимов работы с комплектами съёмных кассет, знаков, резьбооформляющих и других деталей, которые удаляются вместе с изделием и отделяются от него после охлаждения вне формы. Несмотря на ручные приёмы работы, процесс с такими формами достаточно производителен, так как время охлаждения изделия вне формы и удаления съёмных элементов, исключается из общей продолжительности цикла, а операции их удаления из изделия легко механизируются.

По данным 2010 года, современная литьевая технология переработки термопластов выходит на лидирующие позиции и ориентируется на массовое применение термопластавтоматов (ТПА) с электроприводами вместо гидравлики, минимизированными циклами высокопрецизионного литья, многоместными и этажными формами. На базе ТПА построены технологически законченные роботизированные комплексы, разработаны технологии литья вспенивающихся материалов, литья с газом и водой, декорирования и этикетирования изделия внутри пресс-формы. Электрические ТПА по сравнению с гидравлическими машинами потребляют на 60% меньше электроэнергии, защищены от масла и могут работать в стерильных медицинских помещениях, лучше управляемы и регулируемы и более производительны из-за меньшего числа узлов. Благодаря высокой точности литья на них можно получать мелкие детали для электроники, телекоммуникаций, медицины, часовой и оптической промышленности. Электрический ТПА разработки Haitian Zhafir Mercury имеет новую конструкцию колонн, обеспечивающую увеличение на 70% места для установки пресс-форм, закрытую систему смазки и раздельную систему пластификации и впрыска (рис.2.30). Законодателями в области производства высокоскоростных машин являются Netstal (модель Elion), Engel (E-Motion), Arburg (Alldrive), Demag (IntElect), активны и итальянские производители ТПА. Передовые технологии японских компаний позволяют им рассчитывать на глубокое проникновение на российский рынок.

Рис.2.30. Электрический ТПА разработки японской фирмы Haitian Zhafir Mercury

Реактопласты перерабатывают на поршневых литьевых машинах со строгой регулировкой температуры при подаче материала в обогреваемую форму, а пластикация идёт только за счет тепла, подводимого к материалу от стенок цилиндра, которые нагреваются до 80-120оС. Для повышения равномерности прогрева и гомогенизации расплава применяют методструйного формования с подачей в форму через обогреваемое сопло. После окончания впрыска давление в цилиндре снижается, а сопло охлаждается водой. Метод позволяет получать расплав низкой вязкости и отливать мелкие изделия с тонкой арматурой. Для предупреждения преждевременного отверждения смолы степень сжатия материала не превышает 0,8-1, червяк снабжён каналом для охлаждения водой, скорость его вращения регулируется бесступенчато, а инжекционный цилиндр имеет двухзонный обогрев с автоматическим регулированием температуры в каждой зоне. Автоматические системы электрообогрева имеют также головка и сопло инжекционного цилиндра и полуформы. Литьё на червячных машинах (табл.2.6) - наиболее экономичный метод переработки реактопластов – высококачественной пластикации и быстрого отверждения в форме без коробления готовых изделий с большой разнотолщинностью стенок и массой до 3 кг.

Таблица 2.6.

Дата добавления: 2015-10-29; просмотров: 5446;