Экструзия термопластов

Это наиболее массовый и высокопроизводительный метод формования, позволяющий получать непрерывные изделия и полуфабрикаты - профили разнообразного типа, включая плёнки, листы, прутки, уголки, полукруги, тавры, нити, трубы и шланги. Масса погонного метра изделий может быть до 100кг, ширина пленок - до 25м и диаметр труб – до 1,2м. Экструзией получают многослойные и вспененные изделия и с поверхностью под декоративные материалы. Экструзия термопластов отличается от экструзии резиновых смесей значительно меньшей вязкостью расплава, поэтому не разделяют питание экструдера на «горячее» или «холодное», а длина червяка всегда превышает пять его диаметров. Применяют червяки с диаметром 10-500мм и отношением L/D=8-40, а у одночервячных экструдеров - L/D=20-25. Экструдеры (рис.2.8) подразделяют на одно- и двухчервячные, одно- и двухцилиндровые (каждый червяк в отдельном цилиндре), вертикальные и горизонтальные, одно- и двухстадийные, в которых пластикация и выдавливание материала осуществляется соответственно в одну и две стадии.

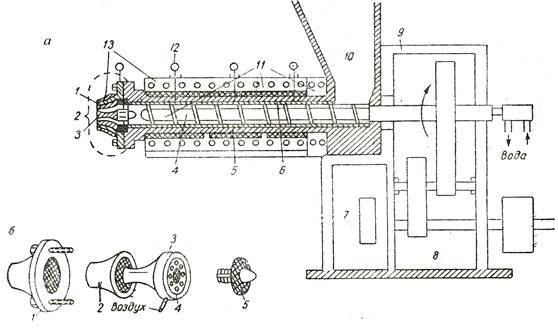

Рис. 2.8. Горизонтальный одночервячный экструдер (а):

1-мундштук, 2-головка, 3-решетчатый дорн, 4-шнек, 5-цилиндр,6-втулка,

7-насос для смазки, 8-зубчатая коробка скоростей, 9-станина, 10-бункер,

11-каналы охлаждения, 12-термометры сопротивления, 13-нагреватель.

Детали головки для выпуска шланга (б): 1-корпус головки, 2-мундштук, 3-кольцевая плоскость сопряжения головки и корпуса, 4-решетчатый дорн, 5-шнек торпедного типа.

В двухцилиндровых экструдерах один червяк может располагаться горизонтально, а другой – вертикально. Выбор конструкции экструдера и червяка зависит в основном от свойств термопласта, червяки могут быть одно- или многозаходными (одна или несколько винтовых нарезок). С увеличением диаметра D, длины L и частоты вращения червяка растут производительность экструдера, потребляемая мощность привода и обогрева.

Червяки одночервячных экструдеров имеют три геометрические зоны - питания (подача), пластикации (сжатие) и выдавливания (жидкое состояние). В зонах питания и выдавливания глубина винтового канала постоянна, причем в первой больше, чем в третьей, а в средней зоне - уменьшается от первой к третьей (рис.2.9). Степень сжатия характеризует отношение объёмов винтовых каналов в третьей и первой зонах на участках, длина которых равна шагу нарезки, и лежит в интервале от 1:1,5 до 1:5. Производительность экструдера определяется скоростью прямого потока расплава, которую уменьшают потоки противодавления (сопротивление мундштука) и утечек через радиальный (кольцевой) зазор. С увеличением зазора улучшается гомогенизация и уменьшается объемная скорость подачи материала вследствие увеличения потока утечек. Поперечное (круговое) течение за счет внутреннего трения повышает температуру расплава. Зазор для червяков больших диаметров должен быть 0,002D, малых – 0,005D, а для расплавов с низкой вязкостью (полиамиды и некоторые сорта полиэтилена) - не должен превышать 0,1 мм. Производительность можно повысить или увеличением объёма и угла нарезки и скорости вращения червяка, или уменьшением потока противодавления (удлинение червяка) и потока утечек (увеличение ширины выступов нарезки на червяке и уменьшение зазора).

а  б

б

Рис. 2.9. Простой червяк одностадийного экструдера с геометрическими зонами (а)

и создаваемые им потоки расплава в зоне выдавливания (б): 1-решетка, 2-набор сеток.

Зоны состояния материала в червяке по названию совпадают с геометрическими зонами червяка по глубине нарезки канала, но границы между ними не совпадают. В зоне питания гранулы термопласта увлекаются червяком, более холодным по сравнению со стенкой корпуса. Интенсивное тепловыделение за счет трения, высокая температура стенки корпуса и недостаточный теплоотвод вынуждают соприкасающийся с этой стенкой слой материала к преждевременному плавлению, что снижает силу трения. Проскальзывание материала в канале червяка по стенкам корпуса сопровождается уплотнением его с образованием твердой «пробки», на поверхности которой со стороны стенки начинает расти слой расплава. Сечение червяка, при котором толщина слоя расплава становится равной зазору между стенкой корпуса и гребнем червяка, является границей между зонами питания и пластикации. В зоне пластикации «пробка» плавится под действием тепла, которое выделяется вследствие внутреннего трения в материале и подводится от нагревателей корпуса. В тонком слое расплава возникает поток, который натыкается на толкающую стенку канала червяка и движется вдоль неё, оттесняя пробку к передней стенке. При этом высота «пробки» остается примерно постоянной, а ее «текущая» ширина постепенно уменьшается. Сечение червяка, при котором начинается дробление пробки, является границей между зонами пластикации и выдавливания. Течение расплава принимает винтовую траекторию, представляет собой сумму двух независимых течений – поступательного вдоль оси винтового канала и циркуляционного (кругового, поперечного) в плоскости, нормальной к оси. Благодаря круговому течению, гомогенизирующему расплав, экструдеры и используют для смешения. Если тепла, которое выделяется в материале, достаточно для его разогрева до температуры экструзии, внешние источники тепла отключают, а режим называют адиабатическим (автотермическим). На практике от нагревателей корпуса подводят 10-20% тепла для управления процессом экструзии путём регулирования продолжительности и периодичности включения нагревателей соответствующих зон экструдера.

Выбор червяка зависит от типа полимера: горизонтальные экструдеры для аморфных термопластов снабжены универсальными червяками с длинной зоной сжатия (5-7D), а для кристаллических – с короткой зоной сжатия (0,5-1,0D), развивающие при экструзии давление 10-50МПа. Для акриловых смол выбирают червяк со степенью сжатия 1,5 и переменным шагом нарезки, а для нетермостабильного жёсткого ПВХ – с постоянным шагом нарезки и плавно уменьшающейся глубиной винтового канала за счёт конусности сердечника (рис.2.10). Отсутствие зоны сжатия предотвращает деструкцию ПВХ при экструзии, если в зоне питания держать температуру 130-140оС, пластикации – 150-160оС, выдавливания – 160-175оС и в мундштуке – 175-185оС. Для пласти-ката ПВХ степень сжатия увеличивают до 2,5. Червяки для переработки реактопластов имеют и постоянный шаг, и постоянную глубину нарезки, благодаря чему исключаются нагрев материала за счёт трения при сжатии и преждевременное отверждение. При высоком содержании влаги и летучих примесей применяют двухстадийные экструдеры и червяки с зоной декомпрессии. В экструдерах с короткими червяками изготовляют трубы, полые изделия, профили и листы, а с длинными червяками (быстроходных) – гранулы и плёнки, а также наносят плёночные покрытия на бумагу и ткани, дублируют плёнки и накладывают изоляцию на провода и кабели. С увеличением длины червяка уменьшают глубину нарезки в зоне выдавливания, а давление при экструзии может изменяться в пределах 10-50 МПа.

а  б

б

Рис. 2.10. Червяк с переменным шагом нарезки (а) и переменной глубиной нарезки (б).

Червяки двухчервячных экструдеров различаются видом сопряжения (зацепляющиеся и незацепляющиеся), направлением вращения и в связи с этим видом нарезки (однонаправленная и разнонаправленная). Сердечник может быть цилиндрическим и коническим, винтовые секции - чередоваться с кулачковыми, а материал - сжиматься разными способами. В винтовых каналах незацепляющихся червяков материал перемещается как и в одночер-вячных экструдерах, а зацепляющихся - замкнут с обеих сторон стенками канала одного червяка и выступами нарезки другого (рис.2.11). Стенки канала, ограничивающие порцию материала в форме неполного витка спирали (серповидный элемент), перемещаются при вращении червяков вдоль оси корпуса экструдера, проталкивая вперед находящийся в замкнутом объеме материал. Профиль винтовых каналов выполнен так, чтобы объем материала при продвижении в головке непрерывно уменьшался, уплотнялся и разогревался, а по боковым зазорам между выступами нарезки одного червяка и стенками канала другого перетекал из одного межвиткового пространства в другое и подвергался интенсивной деформации сдвига. При одинаковом направлении вращения червяков материал движется по винтовым траекториям, и часть его у внешней стенки нарезки одного червяка увлекается им в свой винтовой канал, а другая часть, соприкасающаяся со стенкой канала другого червяка, остается в этом канале. При разных направлениях вращения червяков в зоне пересечения их нарезок возникает циркуляционное течение, повышающее интенсивность смешения за счет перетекания материала из одного межвиткового пространства в другое.

Рис. 2.11. Схема зацепления червяков двухчервячного экструдера (а) и форма порции материала (серповидного элемента), заключенного между стенками каналов червяков (б):

1,2-червяки, 3-выступ винтовой нарезки червяка, который запирает серповидную полость канала с материалом; 4-серповидные полости, 5-внутренняя стенка канала червяка 1,

2,6,8,9-поверхности серповидного элемента, 7-спиральная траектория движения расплава.

Горизонтальные двухчервячные экструдеры (табл.2.2) превосходят одночервячные по способности перерабатывать порошкообразные термопласты с большим насыпным объёмом, полноте удаления летучих продуктов и эффективности перемешивания и пластикации, т.к. имеют большую вместимость зоны питания по сравнению с зоной сжатия. Их применяют для гранулирования и смешения термопластов, пластикации ПВХ перед каландрованием, диспергирования ингредиентов и производства профилированных изделий. Два червяка с общей головкой позволяют выпускать трубы, облицованные твёрдым полимером, или двухцветные изделия из двух композиций. К недостаткам относят сложность их конструкции и повышенный расход энергии на обогрев материала. Двухцилиндровые экструдеры с горизонтальным и вертикальным червяками занимают меньшую площадь и позволяют в вертикальном цилиндре с загрузочным бункером на верхнем его конце точнее регулировать режим пластикации материала. Горизонтальный цилиндр служит для гомогенизации и выдавливания материала, в месте пересечения цилиндров удаляют летучие.

Таблица 2.2.

Дата добавления: 2015-10-29; просмотров: 3721;