Единая технология производства резиновых изделий

Эта технология более ста лет нацелена на удовлетворение требований автопрома к качеству шин и продолжает ориентироваться на вулканизацию серой и усиление техуглеродом каучуков общего назначения, преодолевая в последние десятилетия конкуренцию органосилановой и литьевых технологий. Как и любая другая технология, она начинается с приёмки, складирования, хранения и транспортирования каучуков, ингредиентов и других материалов, включает освобождение их от тары, декристаллизацию НК и пластикацию каучуков до требуемого для переработки уровня технологических свойств. Малые количества НК декристаллизуют в распарочных камерах 5х5х5м периодического действия горячим воздухом при 70оС в течение 35-50ч (неразрезанные кипы) и 10-24ч (разрезанные кипы) или при 50оС в течение 72ч зимой и 50ч летом. Кипы НК режут на вертикальных или горизонтальных машинах с гидравлическим приводом, на которые можно устанавливать многолучевые головки с радиально расположенными лезвиями. Большие объёмы НК декристаллизуют в распарочных камерах непрерывного действия.

Пластикация каучуков проводится с целью повышения их пластичности, снижения вязкости и эластического восстановления путём уменьшения их ММ под действием механических напряжений и окислительных процессов. Механическое воздействие на полимер приводит к превышению напряжений на отдельных участках макромолекул над прочностью связей между метиленовыми группами и их разрыву преимущественно в средине:

R-CH2-CH2-R → R-C*H2+C*H2-R.

По уравнению Оствальда де-Вила, величина напряжений в каучуке τ=ηэфγ=Кγm, где γ-скорость сдвига; ηэф=Кγm-1 – эффективная вязкость, зависящая от скорости сдвига; К-константа, m=0,2-0,45 - индекс течения (отклонение течения каучуков от течения идеальной ньютоновской жидкости). Изменение вязкости каучука от температуры выражается зависимостью, подобной уравнению Аррениуса для определения скорости химических реакций: η=АеU/RT, где U - энергия активации вязкого течения, R – универсальная газовая постоянная, Т - абсолютная температура, А - константа. С ростом температуры уменьшаются эффективная вязкость и напряжения при переработке каучуков, которые снижают их деструкцию, а термоокислитель-ные процессы повышают её. Два взаимно противоположные влияния на деструкцию усложняют температурную зависимость скорости пластикации, и минимальная деструкция НК на вальцах протекает при 80-115оС:

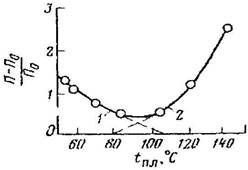

Рис.2.1. Зависимость эффективности пластикации НК от температуры:

1-механическая пластикация; 2-термоокислительная пластикация.

Скорость пластикации зависит от природы эластомера и значительно выше для хлоропреновых серного регулирования и изопреновых каучуков по сравнению с бутадиен-нитрильными каучуками. Ингибиторы окисления замедляют пластикацию, которая при высоких температурах и неизменном механизме процесса повышает степень окисления каучука и ухудшает эластические свойства резин. Акцепторы свободных радикалов (ускорители пластикации) стабилизируют образующиеся при деструкции макрорадикалы, не допуская их рекомбинации и взаимодействия с другими макромолекулами:

Ка-Ка→Ка*+Ка*; Ка*+RSH→КаН+RS*; Ка*+RS*→KaSR.

В количестве 0,1-0,3 мас.ч. на 100 мас.ч. НК они увеличивают скорость деструкции, проявляя наибольшую активность выше 80оС. Ускорители серной вулканизации (меркаптобензтиазол, дибензтиазолилдисульфид, дифенилгуа-нидин) являются эффективными химическими пластификаторами НК и полихлоропренов серного регулирования (наирит СР и наирит КР). Выбор технического способа и оборудования для пластикации зависят от природы каучука и назначения резиновых изделий.

Термопластикацию жесткого бутадиен-стирольного каучука проводят с целью уменьшения его вязкости и увеличения пластичности путём термоокислительной деструкции при повышенной температуре (120-140оС) и давлении воздуха 0,25-0,30 МПа. Каучук режут на узкие полоски, помещают на металлические противни и загружают в автоклав. При термопластикации каучука увеличивается содержание в нём низкомолекулярных фракций и расширяется ММР его макромолекул, что по сравнению с механической пластикацией ухудшает прочностные и эластические свойства резин.

Пластикация НК в червячных машинах является наиболее производительным непрерывным процессом для крупных предприятий. Пластикация при вращении червяка обусловлена сдвиговыми деформациями, возникающими в каучуке в осевом направлении, и силами трения каучука о стенки цилиндра и поверхность червяка. Напряжение сдвига зависит от вязкости каучука, температуры, скорости сдвига, зазора между червяком и стенками цилиндра, геометрии червяка и других факторов, а скорость сдвига – от диаметра и частоты вращения червяка. Потребляемая энергия за счет трения превращается в тепло, которое частично рассеивается, а в основном уносится охлаждающей водой и нагретым пластикатом. В цилиндре пластикатора с червяком диаметром 500-600 мм при частоте его вращения 22,5 об/мин поддерживается температура 60-70оС, а в головке – 105-115оС. Один пропуск НК в присутствии ускорителя повышает его пластичность до 0,21-0,30 (П-1), а повторный пропуск после охлаждения - до 0,31-0,40 (П-2).

Пластикация в закрытом смесителе, имеющем меньшую поверхность охлаждения, проходит при более высоких напряжениях сдвига и теплообразованиях, чем в червячной машине. Температура пластиката при выгрузке из скоростного смесителя с полным объемом камеры 250 л достигает 140-180оС. Пластикат П-1 получают в течение 8 мин обработки НК без ускорителя и 4-5 мин – с ускорителем пластикации. Пластикат П-2 может быть получен при двукратной обработке НК по 8 мин без ускорителя пластикации с промежуточным охлаждением или за 6-8 мин при однократной обработке с ускорителем пластикации. Хлоропреновый каучук пластицируют за 3-4 мин при 100оС. В некоторых случаях пластикацию совмещают с приготовлением резиновых смесей. Пластикация на вальцах экономически целесообразна только при малых масштабах производства и требует от рабочих крайней осторожности. Необходимо, чтобы каучук был не замороженным (может вызвать поломку вальцов) и не влажным (ухудшается его захват валками).

Гранулирование каучуков и резиновых смесей проводят для облегчения их последующего дозирования. На специальных машинах - грануляторах червячноготипа их продавливают при 70-150оС через круглые отверстия перфорированной шайбы, и жгуты разрезают специальным ножом на гранулы цилиндрической формы. Для охлаждения и предупреждения слипания при транспортировании и хранении гранулы обрызгивают в головке гранулятора водной каолиновой суспензией или раствором поверхностно-активных веществ. Помимо грануляторов с червяками диаметром от 380 до 450 мм производительностью от 600 до 700 кг/ч, поточные автоматические линии гранулирования включают устройства для охлаждения, сушки и хранения гранул, а также для подачи их на дозирование и загрузку в смеситель.

Дозирование материалов производят с точностью не менее 3%. Самый простой способ – ручную развеску – применяют на мелких предприятиях. Системы автоматического дозирования применяют на крупных предприятиях с ассортиментом не более 20-25 видов автомобильных шин при не более 40-50 наименованиях постоянно расходуемых ингредиентов для них. Индивидуальная автоматическая системадозирования предусматривает установку бункеров и ёмкостей с автоматическими весами, дозаторами и транспортирующими механизмами у каждого смесителя для всех материалов, но её применение ограничивается не более чем 20-25 бункерами. Централизованный способ дозирования предусматривает установку на отдельном участке оборудования, общего для нескольких смесителей, не требует оснащения смесителей бункерами, весами и другим оборудованием и позволяет изготовлять много разных смесей с большим числом компонентов. Комбинированные полуавтоматические системы дозирования применяют на заводах с большим ассортиментом изделий, что позволяет взвешивать большие количества ингредиентов (техуглерод, мел, каолин – по 10-15 кг) автоматически у смесителя, а малые количества - на централизованных участках. Возможна автоматизированная подача ингредиентов к смесителям и их загрузка. Каучуки, регенерат, ускорители и вулканизующие агенты, трудно развешивающиеся автоматически, взвешиваются и загружаются оператором.

Приготовление резиновых смесей - наиболее важный процесс технологии, преследующий цель достигнуть хорошего диспергирования и равномерного распределения всех ингредиентов в полимерной основе под действием сдвиговых напряжений. Смешение ведут до получения однородной массы, при этом полимерная основа должна быть в вязкотекучем состоянии и обладать пластическими свойствами, подобно вязким жидкостям.

Смешение на вальцах используют ограниченно – при малом объёме производства и для уникальных смесей из каучуков специального назначения или с волокнистыми наполнителями. Объём загрузки и режим смешения устанавливают в зависимости от состава смеси, свойств и физического состояния материалов. Температуру заднего валка поддерживают не выше 70-75оС и переднего – 45-55оС, а контролируют игольчатой или лучковой термопарой. Каучуки и регенерат загружают при малом зазоре между валками и затем его увеличивают. При смешении ингредиенты внедряются в слой вращающегося запаса смеси, прилегающего к заднему валку, поэтому их концентрация больше в поверхностном слое смеси на переднем валке. Эффективность смешения повышается равномерностью распределения компонентов по длине валка, частотой подрезки смеси после их введения и путём загрузки небольших количеств сыпучих ингредиентов в виде паст и композиций. После введения всех ингредиентов смесь несколько раз подрезают, скатывают в рулон и подают в зазор перпендикулярно валкам.

Порядок введения компонентов при смешении на вальцах имеет большое значение. Сначала загружают и обрабатывают каучук, пока он не перестанет проскальзывать на валках. Если смесь содержит два каучука, то первым загружают более вязкий, к которому постепенно прибавляют более мягкий. Затем последовательно вводят жирные кислоты, ускорители и активаторы вулканизации. Для улучшения диспергирования техуглерод загружают порциями. Пластификаторы вводят после наполнителей, чтобы не снижать вязкости смеси и сдвиговых напряжений при ее деформации. При большом увеличении жесткости смеси и распорных усилий между валками пластификаторы добавляют после введения части наполнителей. Во избежание подвулканизации серу вводят в конце процесса. Производительность вальцов П (кг/ч) зависит от единовременной загрузки Vо (м2) и продолжительности смешения τ (мин): П=(60 Vоρ α)/τ, где ρ - плотность резиновой смеси (кг/м), α - коэффициент использования машинного времени, равный 0,8-0,9.

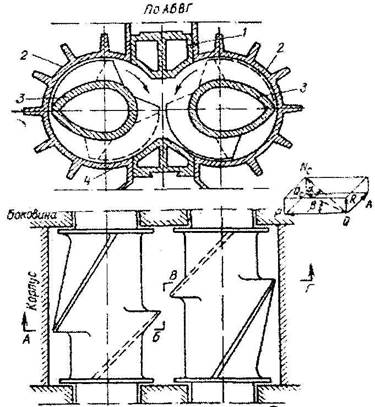

Смешение в закрытом смесителе «Бенбери» - периодический процесс. Рабочая камера смесителя состоит из двух неполных цилиндров 2, соединенных двумя боковинами с четырьмя опорными подшипниками для двух вращающихся навстречу друг другу роторов 3, оси которых строго параллельны (рис.2.2). Каждый ротор имеет по два гребня винтообразной формы, один из которых более длинный с углом наклона 30о и короткий – 45о, а винтовые линии гребней расположены так, чтобы возникающие в них осевые силы были направлены к середине камеры. Диаметры роторов по гребням на 3мм меньше диаметра камеры, что создает между гребнем и стенкой камеры зазор δ=1,5мм, увеличивающийся при износе, что снижает эффективность работы. Не рекомендуется допускать увеличения зазора свыше 6мм. Роторы имеют фрикцию 1:1,18 и зазор между гребнями 3мм. Материалы загружают в камеру через окно воронки верхнего затвора 1, а смеси выгружают через нижний шарнирный затвор или скользящую дверцу. Компоненты смешиваются в четырех зазорах между неподвижными стенками камеры и винтообразными по форме гребнями роторов, благодаря которым создается внешнее давление Nc, направленное по нормали на поверхность материала. Радиальная составляющая R оказывает давление на корпус через материал, окружная Р способствует ламинарному течению через зазоры, а осевая А вызывает местные турбулентные завихрения (перемещение материала к центру камеры), что улучшает диспергирование компонентов.

Рис 2.2. Камера резиносмесителя с овальными роторами: 1-верхний затвор;

2-корпус рабочей камеры; 3-роторы; 4-гребень нижней разгрузочной дверцы.

При заполнении объема камеры на 53-65% гребни ротора несут избыточный (не прошедший через зазоры) материал к верхнему затвору, где потоки встречаются и создают давление, выталкивающее его в загрузочное окно. Предотвращают это пневматическим давлением на верхний затвор, которое и создает в этой зоне условия для эффективного перемешивания. В центральной части камеры материал перемещается движением гребней вниз и в зазорах между ними дополнительно обрабатывается. Осевые силы от гребней создают местные завихрения. Далее материал разделяется неподвижным гребнем 4, расположенным параллельно осям роторов и имеющим контуры цилиндрической поверхности камеры, на два потока, направленные в соответствующие корпуса камеры. В этой зоне сдвиговые напряжения в материале усиливаются фрикцией между роторами. Таким образом, смешение происходит во всем объёме материала и во всех частях камеры смесителя.

Проходные сечения в камере смесителя изменяются от 1,5-4мм между стенкой и гребнем ротора до 240мм между валками роторов. При объёме камеры 250л и частоте вращения роторов 40 об/мин окружные скорости отдельных точек лопасти изменяются от 1,2 до 0,66м/с, изменяя интенсивность диспергирования ингредиентов, но наибольшего значения она достигается в зазоре между гребнем лопасти ротора и стенками камеры. Вследствие рыхлости и малой объёмной массы порошкообразных ингредиентов общий объем компонентов в начале цикла больше объема смесительной камеры, но уменьшается по мере смешения. Необходимо, чтобы к концу цикла степень заполнения объёма камеры составляла 60-80%, что определяется экспериментально и зависит от состава смеси и степени амортизации смесителя. Свободное пространство необходимо для смешения, но чрезмерное уменьшение давления в камере при недостаточной загрузке приводит к увеличению продолжительности цикла из-за проскальзывания смеси. При большой загрузке возможно снижение однородности смеси, так как часть ингредиентов длительное время оказывается в горловине загрузочной воронки и не участвует в смешении. С увеличением зазора между гребнем лопасти ротора и стенкой камеры вследствие износа несколько увеличивается объём заполнения камеры, что необходимо также учитывать.

Недостатки смесителей - высокая температура готовой смеси, что может привести к её преждевременной вулканизации, и необходимость дорабатывающего оборудования для гранулирования или листования смеси, так как она выгружается в виде бесформенной глыбы. Для этого смеситель устанавливают на эстакаде, под ним ставят червячную машину с гранулирующей или листовальной головкой или вальцы, а смеси готовят в одну, две или три стадии. Одностадийное смешение проводят для низковязких каучуков и малоактивных наполнителей в смесителях при малой скорости вращения роторов. В каучук вводят регенерат, противостарители, диспергаторы и другие мелкие ингредиенты, кроме серы и ускорителей. Так как наполнители с малой насыпной плотностью лучше диспергируются в вязкой среде, их загружают перед пластификаторами, часто несколькими порциями, слегка приподнимая трамбовку верхнего затвора. Жидкие пластификаторы вводят в конце смешения под давлением из форсунок, но для смесей на основе жёстких каучуков можно вводить и перед наполнителями. При смешении верхний затвор должен быть опущен и находиться под давлением сжатого воздуха. Ингредиенты в малых количествах или трудно диспергирующиеся вводят в виде маточных смесей, паст или композиций с другими ингредиентами. Ускорители и серу вводят на листовальных вальцах или в резиносмеситель за 30с до окончания цикла смешения, используя в этом случае червячную машину с валковой головкой. Иногда целесообразно для ускорения процесса смешения вводить в резиносмеситель «затравку» - кусок ранее приготовленной смеси без серы массой 1,5-2 кг. Для каждого типа смеси технологи опытным путём совместно с работниками лаборатории разрабатывают индивидуальный режим смешения и определяют контрольные показатели качества вулканизатов готовой смеси. При двухстадийном смешении на первой стадии готовят маточную смесь из каучуков, наполнителей и пластификаторов, а на второй - вводят ускорители и вулканизующие агенты. Процесс заканчивают при достижении определенной температуры в камере или количеству израсходованной энергии на один цикл.

Производительность смесителя (кг/час) определяется по уравнению: П=(60Vρkα)/τ,

где V- свободный объем камеры смесителя (дм3); ρ - плотность смеси (кг/дм3), k=0,6 и α=0,8 – коэффициенты заполнения камеры смесителя и использования машинного времени соответственно, τ- продолжительность цикла смешения (мин). Производительность повышают усовершенствованием конструкции смесителя, увеличением объёма его камеры и частоты вращения роторов и уменьшением продолжительности подготовительных операций. Смесители со свободным объёмом камеры до 0,25м3 и частотой вращения роторов 20 (тихоходные) и 40 (скоростные) об/мин вытесняются смесителями большой единичной мощности с объёмом камеры до 0,87м3 и плавно регулируемой частотой вращения роторов. Производительность и качество смешения зависят также от размеров и геометрии поверхности роторов. Замена в смесителях двухлопастных роторов на четырехлопастные позволяет увеличить их производительность на 20% и снизить удельный расход энергии на 5-10%.

Резиновые смеси в виде гранул или листов охлаждают и обрабатывают антиадгезивами, чтобы избежать их подвулканизации и слипания при повышенной температуре. Существуют автоматические установки, в которых лента смеси режется на куски, навешивается на роликовый транспортер, обрызгивается раствором антиадгезива, охлаждается и укладывается в кипы. Очистку смесей для тонкостенных изделий от посторонних включений проводят в фильтр-машинах (стрейнерах), снабжённых червяком с отношением длины нарезки к его диаметру 5,5-6, которые отличаются от машин для шприцевания резиновых смесей конструкцией выпускной головки. Между решетчатыми дисками (шайбами) диаметром 1,6-1,8 наружного диаметра червяка, площадью отверстий 0,4-0,5 площади диска и диаметром одного отверстия 4-8мм устанавливают металлическую сетку с числом отверстий от 1600 до 3600 на одном см2. Профильтрованную резиновую смесь срезают специальным ножом с механическим приводом. Для ускорения и облегчения смены загрязнённой сетки головку фильтр-машины снабжают байонетным затвором. Резиновые смеси являются основным видом полуфабрикатов для изготовления резиновых изделий и формуются методами каландрования, шприцевания, прессования и литья под давлением. Процессы формования смесей широко совмещают с их вулканизацией.

Каландрование резиновой смеси - это процесс формования, при котором её в разогретом состоянии пропускают через зазор между горизонтальными валками, вращающимися навстречу друг другу, при этом образуется бесконечная лента определённой ширины и толщины. Полимерный материал проходит через один зазор только один раз, поэтому для получения листа с гладкой поверхностью часто используют трех- и черырехвалковые каландры, имеющие соответственно два и три зазора. На каландрах получают листы с точностью по толщине до 0,02мм, а ширина их определяется рабочей длиной валка. Производительность (кг/ч) процесса каландрования: П=60δВυρα, где δ - зазор между валками (м), В - ширина полотна (м); υ - скорость выхода материала (м/мин); ρ - плотность резиновой смеси (кг/м3); α - коэффициент использования машинного времени. Рабочие скорости на каландре зависят от вида технологической операции и могут достигать 90м/мин.

Каландры в зависимости от выполняемой операции подразделяются на:

· листовальные – для формования смесей в виде гладких листов толщиной 0,15-1,2мм или дублирования тонких листов;

· профильные – для выпуска смесей со сложным профилем сечения или с нанесением на лист рисунка (протекторные, подошвенные и др.);

· обкладочные – для нанесения смеси тонким слоем на ткань при одинаковых окружных скоростях и выпускающем зазоре;

· промазочные – для втирания резиновой смеси в нити ткани и переплетения между ними, при этом валки имеют фрикцию 1:1,4-1,2;

· универсальные каландры с механизмами для изменения угловой скорости валков, способные работать с фрикцией и без неё. Определяющими параметрами каландров являются число валков (3-5), их диаметр, длина их рабочей части и расположение валков – Г-, S- или W-образное. В обозначении каландра первое число соответствует числу валков, а второе и третье указывают диаметр и длину рабочей части валка в мм.

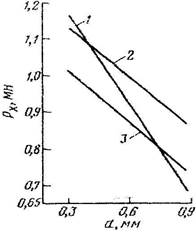

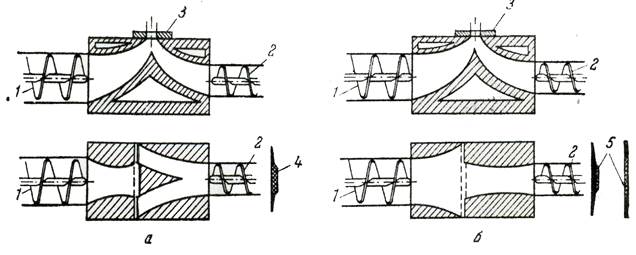

Распорные усилия, возникающие между валками каландра под действием упругих сил деформируемого материала, зависят от величины зазора и запаса смеси (рис.2.3а), а также от вязкоупругих свойств смеси, скорости ее обработки и других факторов. Наибольшие распорные усилия возникают между первым и вторым валками каландра, на которых находится наибольший запас смеси. Прогиб валков вызывает утолщение средней части материала на 0,1-0,2мм, которое можно частично компенсировать бомбировкой, т.е. приданием особой, бочкообразной формы их рабочим поверхностям. Чаще применяют более простую стандартную бомбировку (рис.2.3б) - обработку обоих концов верхнего первого и нижнего третьего валков на конус, оставляя среднюю их часть и средний второй валок цилиндрическими. Более точное регулирование толщины листа по ширине достигается противодействием прогибу путём изгиба валков в обратном направлении, что достигается с помощью усилия на второй подшипник на шейке вала от гидравлического цилиндра, создающего изгибающий момент. Применяют также компенсацию прогиба валков перекрещиванием их главных осей. Иногда при высоких скоростях работы каландров с большой длиной валков применяют все три метода компенсации их прогиба. Калибр листа автоматически контролируют приборы, устанавленные на приёмном транспортере или валке каландра и связанные с механизмом регулирования зазора. Температуру валков регулируют подачей внутрь охлаждающей воды или пара давлением 0,3-0,4 МПа.

А Б

А Б

Рис.2.3. Влияние толщины каландрованной заготовки на основе НК (1),

70% НК и 30% СКД (2), 50% НК и 50% СКС-30АРК (3) на распорное усилие (А)

и зависимость её толщины от прогиба валков (Б) при действии распорных усилий

на валки цилиндрические (а,б) и со стандартной бомбировкой (в,г).

Вспомогательные приспособления к каландру- это транспортёры для подачи разогретой смеси, приспособления для дублирования и закатки листов, ножи для обрезания кромок и разрезания заготовок на полосы, определяющие не только скорость процесса, но и качество полуфабриката. Для обрезинивания корда и тканей каландры агрегируют с сушильными барабанами, компенсаторами, ширительными и закаточными устройствами, для безуточного корда применяют шпулярники, а при обработке волокон под растягивающей нагрузкой – пропиточные агрегаты. Профильные каландры снабжают съёмными валками или «скорлупами», ножами для обрезания боковых кромок, роликовыми приёмными, усадочными и весовыми транспортёрами (для контроля равномерности калибра) и охладительными ваннами. Для предотвращения подвулканизации, деформации и слипания листы и прорезиненные ткани охлаждают на транспортёре, охлаждающих барабанах или в ваннах с антиадгезивами и закатывают на полые валики из жести, алюминия или дерева. Для снятия напряжения (каландрового эффекта) и обеспечения равномерности усадки их пропускают также через нагретые барабаны, плиты или камеры-туннели. Закаточные устройства устанавливают на станине каландра, если резиновые смеси далее дублируют, или после вспомогательного транспортёра с регулируемой скоростью. Так как при накатке диаметр валика постепенно растет, закаточные приспособления снабжают фрикционами – устройствами, позволяющими сохранить постоянную окружную скорость накатки. Сохранение гладкой поверхности листов достигается закатыванием их без ткани, а во избежание слипания по выходе из каландра их опудривают тальком, мелом, стеаратом цинка, крахмалом, или покрывают раствором шеллака или мыла. Во избежание комкования мел и тальк предварительно просушивают и просеивают.

Питание каландров осуществляют подогретой пластичной смесью. Жесткие смеси предварительно пропускают без разогрева через рифлёные вальцы и только затем подают на гладкие (сначала подогревательные, затем питательные) вальцы и далее в виде ленты или небольших рулонов (при ручном питании) - на каландр. Число агрегируемых с каландром подогревательных вальцов зависит от количества и свойств смеси. Равномерность толщины каландрованных листов зависит от постоянства пластичности и температуры поступающей смеси и равномерности её подачи. Наилучший способ питания каландра - автоматическая непрерывная загрузка смесью в виде ленты, которая срезается ножом, установленным на конце переднего валка питательных вальцов, и подается транспортёром. В зоне загрузки устанавливают ограничительные стрелки из износостойкого мягкого материала, не оставляющего следов на валке и легко очищающегося (дерево, алюминий или его сплав), чтобы избежать попадания смеси между валками и станиной каландра. Поэтому ширину каландрованных листов делают на 6-10см меньше длины валков. Кроме того, с краёв листа срезают кромки шириной 4-10 см, толщина которых отличается от установленного калибра. Для получения смеси в виде узких полос устанавливают несколько ножей, аналогичных ножам для обрезания кромок.

Обкладку тканей проводят на трёхвалковом каландре с одной стороны за один пропуск, а с двух сторон – за два пропуска или на четырёхвалковом каландре в зазоры между первым и вторым и между третьим и четвертым валками. Накладка смеси на ткань происходит в зазоре между вторым и третьим валками. Для предварительной подпрессовки смеси к ткани на уровне третьего валка устанавливают прижимной валик. Обкладку начинают с пропуска через калибровочный зазор бесформенной резиновой смеси, далее полученный тонкий лист смеси направляют в прессующий зазор между валками, куда подают и ткань. Качество дублирования зависит от равномерности нанесения смеси на ткань и прочности их сцепления, толщины резинового листа и прессующего усилия. Обкладку ведут со скоростью до 90 м/мин, при этом смесь должна иметь низкую вязкость для улучшения проникновения её в ткань, хорошую адгезию к ткани и плохую – к валкам каландра. Кордные линии с двумя трёхвалковыми (3-710-1800) или одним четырёхвалковым каландром (4-710-1800), обеспечивающие точность калибра 0,2мм, включают в себя его пропитку с вытяжкой и сушкой, термообработку с зонами вытяжки и нормализации и обрезинивание с предварительной сушкой и последующим охлаждением.

Промазку тканей (обрезинивание) ведут на трёхвалковых каландрах в интервале температур 60-110оС, а смесь наносят более тонким слоем и вынуждают путём втирания фрикцией (до 1:1,5) глубже проникать в структуру ткани, чем при обкладке. Для этого применяют резиновые смеси с высокой адгезией к металлу и текстилю и низкими значениями когезионной прочности и вязкости. Редкоуточные ткани, например шинный корд, промазке не подвергают. Смесь должна прочно удерживаться на среднем валке и не переходить на ткань при контакте с ней в зазоре каландра. Качество промазки зависит от умения поддержать минимальныйзапас смеси между верхним и средним валками. Увеличение запаса приводит к преждевременной вулканизации смеси и неравномерности промазывания ткани. При двухсторонней промазке ткань пропускают через каландр два раза, последовательно промазывая одну и другую сторону.

Явлениеанизотропии при каландровании смесей (ориентационный или каландровый эффект) проявляется в различии их механических свойств в направлении каландрования и параллельно валкам. При этом прочность при растяжении выше в первом направлении, а относительное удлинение – во втором. Каландровый эффект уменьшается с ростом температуры, увеличением толщины листа и снижением скорости каландрования, но не устраняется нагреванием для смесей с частицами наполнителя пластинчатого или игольчатого строения (тальк, углекислая магнезия, природный барит, каолин и короткие волокна). Такие смеси применяют для получения особо жёстких резин, плохо растягивающихся в одном направлении.

Прокладочные ткани применяют для предохранения каландрованных листов или полотен прорезиненных тканей от слипания. Они пропитаны различными составами, которые увеличивают их прочность и срок службы, облегчают процесс закатки и раскатки, При периодической чистке тканей щётками и пылесосами удаляют опудривающие материалы, следы серы, накапливающиеся в результате её миграции из резиновых смесей, и другие загрязнения. Кроме того, прокладочные ткани проглаживают.

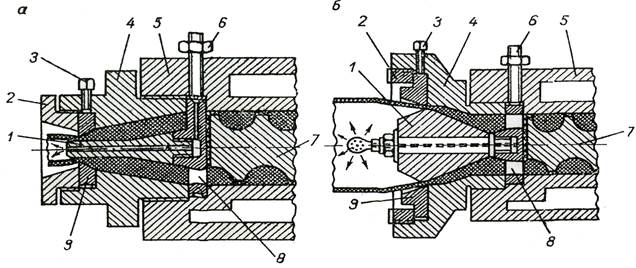

Шприцевание (экструзия) - это процесс непрерывного формования заготовок заданного профиля путём продавливания разогретой резиновой смеси под давлением с помощью вращающегося червяка (шнека) шприц-машины (экструдера) через профилирующее отверстие соответствующей головки (рис.2.4). Благодаря простоте управления и надежности в работе шприц-машины комплектуют в агрегаты и создают автоматизированные поточные линии производства протекторов, ездовых камер, трубок и шлангов:

Рис.2.4. Головки для выпуска заготовок шлангов (а) и автокамер (б):

1-дорн; 2-гайка; 3-регулировочный болт; 4-корпус головки; 5-цилиндр;

6-штуцер для подачи воздуха; 7-червяк; 8-дорнодержатель; 9-мундштук.

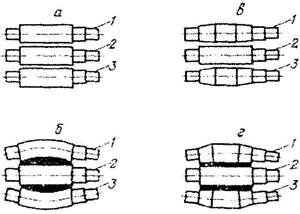

При шприцевании из двух червячных машин в одну головку получают профили из смесей разного состава, включая разноцветные (рис.2.5):

Рис.2.5. Схема комбинированных головок шприц-машин

для выпуска протектора и боковин (а) и двухслойного протектора (б)

из двух резин: 1 и 2 - машины с червяком 200 и 150 мм; 3 - профильная планка;

4 - протектор с боковинами; 5 - двухслойный протектор.

По длине нарезной части червяка выделяют три зоны: питания (приемную), сжатия и пластикации (рабочую) и давления (выпускную). В зоне питания материал из загрузочной воронки машины захватывается нарезкой червяка, перемещается вдоль цилиндра и уплотняется в результате сопротивления головки и вследствие постепенного уменьшения объёма винтовой канавки. В зоне сжатия и пластикации идёт перемешивание, а в зоне давления червяк выполняет функцию винтового насоса.

Червячные машины в зависимости от отношения длины нарезной части к наружному диаметру червяка подразделяют на машины теплого (МЧТ) и холодного (МЧХ) питания. Первые имеют отношение Lч/Dч=3,5-4 при Dч=160-400 мм и Lч/Dч=5-10 при Dч=32-120 мм, а вторые - Lч/Dч=10-16 при Dч=63, 90 и 125 мм. В МЧХ лента смеси подается непрерывно в загрузочное отверстие, нагревается и размягчается интенсивными сдвиговыми деформациями. С отказом от подогревательных вальцов упрощается обслуживание МЧХ, автоматизируется процесс её питания, повышается качество заготовок, улучшаются условия разогрева смеси и обеспечивается постоянство теплового режима шприцевания. Для уменьшения тепловыделений в них увеличивают глубину нарезки червяка, а на самом червяке наносят дополнительную нарезку. Выпускают также машины с вакуумотсосом - МЧТВ и МЧХВ. Червячные машины холодного питания с вакуумотсосом применяют для изготовления беспористых профильных изделий, вулканизуемых при атмосферном давлении, а также для дегазации смесей. В зоне вакуумирования таких машин нарезку червяка делают более глубокой или при низкой глубине нарезки увеличивают шаг резьбы, иногда увеличивают диаметр червяка. Заполнение зоны вакуумирования резиновой смесью уменьшают до 50% с помощью разделительного кольца, которое ограничивает её поступление из загрузочной зоны и служит затвором, а вакуум-насос помогает поддерживать в ней остаточное давление до 23 кПа. Формующие головки для профилирования резиновых смесей имеют разнообразную конструкцию и состоят из мундштука и дорна. Мундштук предназначен для придания резиновой смеси определенной формы, а дорн – для получения внутренней полости в заготовке. При Т-образной или косой форме головки смесь поступает под углом к оси дорна, что позволяет наносить её на специальные дорны при производстве рукавов или в виде резиновой оболочки на провода при производстве кабелей.

Производительность червячной машины можно рассчитать по степени заполнения объёма канавки червяка, но этот показатель трудно определяется, так как зависит от состава смеси, её реологических свойств, конструкции головки и червяка, скорости шприцевания и других факторов. Поэтому рассчитывают производительность по массе выпускаемой заготовки: П=60VG, где V - скорость выхода заготовки из головки (м/мин); G - масса 1м заготовки (кг). Скорость шприцевания в зависимости от профиля заготовки и требований к её качеству изменяется от 3 до 30м/мин. Питательные вальцы повышают производительность машины при той же скорости червяка на 15% по сравнению с ручным питанием.

Регулирование и контроль процесса шприцевания осуществляют с целью повышения прецизионности заготовок резиновых смесей по размерам профиля. При шприцевании в профилирующих отверстиях головки развиваются высокие напряжения сдвига, изменяющие форму заготовки (увеличивают в сечении и сокращают в длине), что называется усадкой по длине. Усадка определяется высокоэластической составляющей общей деформации смеси и существенно зависит от её состава. Для уменьшения усадки необходимо повысить температуру смеси, увеличить длину профилирующего отверстия и снизить скорость шприцевания, например, путём введения компонентов, повышающих её адгезию к металлу (битумов и смол). С повышением скорости шприцевания и уменьшением толщины заготовок увеличивается также каландровый эффект. Гладкость поверхности резиновой заготовки во многом зависит от формы внутренней полости мундштука, выступы на ней и острые углы затрудняют прохождение смеси и поэтому нежелательны, а выходное отверстие должно плавно суживаться. В МЧТ питающую смесь нагревают до 40-80оС и регулируют температуру трех зон, а в МЧХ – пяти зон: питания, сжатия, пластикации, вакуумирования и нагнетания (в головке - в пределах 80-140оС). Для питания МЧХ резиновые смеси подают при температуре окружающей среды (18-23оС), что значительно облегчает регулирование температурного режима процесса шприцевания.

Вулканизация - завершающий процесс в технологии резиновых изделий, соединяющий макромолекулы каучука химическими поперечными связями в единую пространственную сетку. В результате этого пластичная резиновая смесь становится высокоэластичной резиной. При вулканизации свойства смеси изменяются по характерным кинетическим кривым, имеющим часто максимумы или минимумы, которые на разных кривых не всегда совпадают. Наименьшая продолжительность вулканизации, за которую достигаются оптимальные показатели основных физико-механических свойств резины, называется оптимумом вулканизации (рис.2.6). Продолжительность периода вулканизации, в течение которого сохраняются оптимальные показатели, носит название плато вулканизации. С замедлением сшивания усиливается роль побочных процессов циклизации, модификации и деструкции полимерных цепей и перегруппировки образовавшихся связей, что может привести к нежелательному ухудшению свойств вулканизата - реверсии. Одним из факторов, влияющих на производительность труда при производстве изделий, является скорость вулканизации, а зависимость её от температуры выражают температурным коэффициентом вулканизации К10=1,8-2,5.

Рис.2.6. Периоды кинетики вулканизации резиновой смеси:

1-индукционный; 2-главный; 3-реверсия.

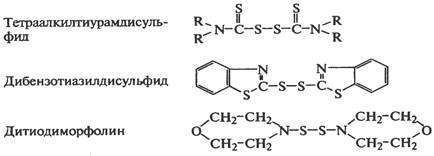

При высокотемпературной вулканизации (выше 160оС) для уменьшения реверсии применяют «полуэффективные» и «эффективные» вулканизующие системы. В первых системах содержание серы снижают до 1мас.ч. или часть её заменяют донорами серы, а во вторых - серу уменьшают до 0,5мас.ч. при соответствующем увеличении содержания основного ускорителя, чаще сульфенамидного, или полностью заменяют её донорами серы:

Наименее склонны к подвулканизации смеси с дитиодиморфолином, из которых получают теплостойкие резины с высокими прочностными и динамическими свойствами. В качестве теплоносителя наиболее широко используют насыщенный водяной пар, горячий воздух, перегретую воду под давлением, расплавы солей и твердые материалы в псевдоожиженном состоянии. Из-за небольших значений коэффициента теплоотдачи (табл.2.1) и количества переносимого тепла горячий воздух наименее эффективен. Насыщенный водяной пар наиболее эффективен, но не позволяет повышать температуру без повышения давления, так как они взаимосвязаны:

Давление, МПа: 0,103 0,146 0,202 0,275 0,368 0,400 0,485 0,630 1,022 1,586

Температура,оС: 100 110 120 130 140 143 150 160 180 200.

Таблица 2.1.

Дата добавления: 2015-10-29; просмотров: 5921;