Коэффициенты теплоотдачи некоторых теплоносителей

| Теплоноситель | Коэффициент теплоотдачи, Вт/м3.К |

| Насыщенный пар | 1200-17700 |

| Перегретая вода | 293-560 |

| Горячий воздух | 0,12-48 |

| Псевдоожиженные горячим воздухом твердые частицы размером 0,05-0,9 мм | 270-765 |

Выбор режима вулканизации диктуется влиянием на этот процесс основных технологических факторов – среды, температуры и давления, а также с учетом того, что температуры на поверхности и в центре вулканизуемого изделия неодинаковы. Если продолжительность процесса будет выбрана для обеспечения заданной степени структурирования в центре изделия, то поверхностные слои, особенно при эффективной теплопередаче, окажутся сильно перевулканизованными. Чем выше температура вулканизации и больше толщина изделия, тем больше перевулканизация у поверхности. Для уменьшения неоднородности свойств толстостенные изделия не вулканизуют при очень высокой температуре. Структурирование в центре изделия продолжается некоторое время и после окончания нагревания за счет поглощенного тепла. Поэтому не следует в процессе нагревания добиваться полной вулканизации заготовки по всей толщине. Для уменьшения неоднородности прогревания следует проводить ступенчатый нагрев или предварительный подогрев резиновой смеси. В многослойных изделиях резиновые смеси для внутренних деталей должны вулканизоваться быстрее. Вулканизацию заготовок проводят под давлением в аппаратах различной конструкции, в некоторых случаях её совмещают с формованием.

Вулканизация в автоклавах проводится под избыточным давлением в паровой среде, реже в воздушной или паровоздушной среде, а в некоторых случаях – в среде перегретой воды, азота или других газов. Автоклавы различаются размерами и расположением главной оси (горизонтальные и вертикальные), конструкцией стенок (одностенные и двухстенные), типом затвора крышки (болтовойм или байонетный) и способом обогрева (электрообогревательные секции, паровая рубашка, змеевик или принудительная циркуляция теплоносителя). Они выпускаются с внутренним диаметром от 800 до 3600 мм и длиной до 22 м на внутреннее давление 0,6 и 1,25 МПа. Периодический процесс вулканизации в автоклаве включает операции: загрузка и закрытие крышки, повышение давления и температуры (монотонное или ступенчатое), выдержка изделий при постоянной температуре, снижение давления, открытие крышки и разгрузка. В некоторых случаях изделия перед выгрузкой из автоклава охлаждают. Шприцеванные профили, обладающие высокой каркасностью и не изменяющие свою форму в начальный период нагревания, когда процесс структурирования ещё не начался, вулканизуют открытым способом. Цветные резиновые изделия и изделия с ворсистой тканью, на свойства которых отрицательно влияет насыщенный пар, вулканизуют в воздушной среде, чаще с активными ускорителями и донорами серы или свинцовыми и цинковыми солями дитиокарбаминовых кислот. Вулканизацию в среде горячего воздуха без давления проводят в различных термостатах или туннельных вулканизаторах. Термостаты широко применяют для второй стадии вулканизации изделий на основе силоксановых и фторкаучуков при температуре 200-250оС.

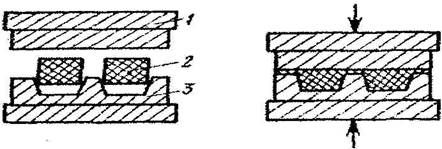

Вулканизацию в прессах (формовую вулканизацию) используют для изготовления резиновых изделий сложной конфигурации, при этом сочетают два процесса – формование методом компрессионного прессования смеси в пресс-форме (рис.2.7) и вулканизацию её под давлением. По конструкции пресс-формы бывают одноместные и многоместные (для мелких изделий), размеры определяются требованием максимального использования поверхности нагрева и ограничиваются массой для удобства обращения с ними. Материалом для пресс-форм служат стали различных марок, в особо ответственных случаях – легированные стали, а для изделий, формующихся без больших усилий, - легкоплавкие металлы (алюминий и сплавы сурьмы). Масса заготовок должна быть на 3-8% больше массы изделия, а в конструкции формы предусмотрены канавки и пазы для вытеснения избытка смеси. Для резинотканевых или резинометаллических изделий заготовки включают текстильные элементы или металлическую арматуру. Сложные заготовки из нескольких деталей приближают по конфигурации к форме изделия, а внутренние поверхности полуформ смазывают раствором или эмульсией антиадгезива. Заготовки помещают в нагретые на плитах формы и прессуют. Разность размеров формы и изделия, обусловленная различиями в температурных коэффициентах их расширения, называют степенью усадки, которая не может быть более 3%, что учитывают при конструировании форм.

Рис.2.7. Схема компрессионного прессования при формовой вулканизации:

1,3-верхняя и нижняя полуформы; 2-заготовка.

Вулканизационные прессы выпускаются различной конструкции с размерами плит от 250х250мм до 1800х2000мм и различным числом этажей, с гидравлическим, гидромеханическим и рычажно-механическим приводом, с паровым или электрическим обогревом плит. Например, гидравлический четырехэтажный пресс с размером плит 600х600мм, прессующим усилием 1,6мН (160тс) и паровым обогревом обозначают 160-600П4, при электрическом обогреве плит П заменяют на Э. Гидравлический пресс состоит из цилиндра, внутри которого перемещается плунжер с установленным на нём подъемным рабочим столом, и траверс, связанных между собой двумя или несколькими рамами или круглыми колоннами. Неподвижная нагревательная плита крепится к верхней траверсе, подвижная – на подъёмном рабочем столе. Для подъёма плит пресса до соприкосновения с верхними плоскостями пресс-форм в цилиндр подают гидравлическую жидкость (воду или масло) под низким давлением (2-5 МПа), а при вулканизации создают и поддерживают высокое давление прессования (12-20 МПа). Для получения резиновых изделий высокого качества необходимо поддерживать постоянный режим давления в прессе и температуры на поверхности плит. К недостаткам прессов с паровым обогревом можно отнести очень низкий (около 5%) тепловой коэффициент полезного действия, снижение температуры и ухудшение равномерности обогрева плит из-за образования накипи в каналах плит, а также необходимость сильного повышения давления пара в тепловой сети для проведения вулканизации при повышенных (160-220оС) температурах. Недостатком вулканизационных прессов с электрообогревом является также длительный период нагревания плит и большой разброс температуры по поверхности плит.

Производительность вулканизационных прессов определяется количеством форм и гнёзд в форме, временем вулканизации и временем перезарядки форм при извлечении из них готовых изделий и закладки новых заготовок. При повышенных температурах и интенсифицированных режимах вулканизации время перезарядки становится основным показателем повышения производительности пресса. Для этого формы устанавливают на выдвижных плитах, раскрывают специальными гидравлическими или магнитными разъёмниками и смазывают пульверизаторами, а изделия снимают с сердечников и надевают новые заготовки на них с помощью пневматических устройств. При таком оснащении прессов появляется возможность полностью автоматизировать процесс формовой вулканизации. Для производства резиновых изделий в больших масштабах применяют специальные вулканизационные аппараты. Недостатками формовой вулканизации являются высокая трудоёмкость процесса, неоднородность свойств толстостенных изделий, необходимость дополнительной отделки изделий (обрезание заусениц и выпрессовок) и применения заготовок, превышающих по массе готовые изделия, что увеличивает отходы. Многие из этих недостатков устраняются при изготовлении резиновых изделий более прогрессивным методом литья под давлением.

Вулканизация плоских длинномерных изделий – транспортёрных лент, плоских приводных ремней, пластин, ковров, резинового линолеума и некоторых прорезиненных тканей проводится на обогреваемом барабане вулканизаторов непрерывного действия. Прессующее усилие создаётся бесконечной лентой высокой прочности и большой гибкости с помощью натяжного ролика и гидравлического цилиндра, которые обеспечивают между лентой и барабаном давление порядка 1,0МПа. Так как ленты испытывают значительные растягивающие напряжения, их изготавливают из гибких стальных листов толщиной 0,8-2,0мм или из стальной проволочной или тросовой сетки, обложенные с двух сторон теплостойкой резиной. Производительность вулканизаторов зависит от времени вулканизации изделия, температуры и диаметра барабана. Современные вулканизаторы оснащены барабанами диаметром от 300 до 2000 мм с гладкой или рифлёной (для нанесения тиснения) поверхностью. Они обогреваются насыщенным водяным паром или системой электрообогрева и позволяют вуланизовать тонкие изделия со скоростью до 150 м/час. На поверхности барабана могут быть канавки для вулканизации клиновых ремней, а ткани с тонким слоем смеси, нанесенной на клеепромазочной машине, вулканизуют без прижимной ленты. Для увеличения производительности таких машин устанавливают последовательно несколько барабанов так, чтобы угол обхвата каждого барабана тканью был максимальным. Прорезиненные ткани иногда вулканизуют также в роликовых камерах, обогреваемых горячим воздухом. В первой камере меньшей длины ткань нагревается до температуры вулканизации, во второй – продолжительность ее нахождения автоматически регулируют изменением скорости движения, а в третьей камере ткань охлаждается перед свертыванием в рулон.

Непрерывная вулканизация шприцованных длинномерных резиновых уплотнителей, объединённая с непрерывным процессом их шприцевания, позволяет исключить межоперационное хранение и транспортирование полуфабрикатов и опудривающие материалы. При этом уменьшается расход энергии, улучшаются внешний вид изделий и санитарные условия труда. Поскольку в этом случае трудно обеспечить вулканизацию при повышенных давлениях, смеси вакуумируют при шприцевании в червячных машинах с вакуум-отсосом, а в их состав вводят конпоненты, химически связывающие влагу, например, тонкодисперсный оксид кальция. Непрерывные процессы проводят при атмосферном давлении и применяют теплоносители с эффективной теплоотдачей. К ним относится расплав солей - нитратов натрия и калия с нитритом натрия (53% KNO3+7% NaNO3+40% NaNO2), имеющий температуру плавления около 142оC, теплостойкий до 450оС и хорошо растворимый в воде, который получают в ванне с помощью электронагревателей. При температуре расплава 180-250оС получают шприцованные профили со скоростью до 10-15м/мин. Недостаток вулканизации - деформацию тонкостенных и полых профилей – устраняют путем замены расплава солей взвешенными в нагретом воздушном потоке стеклянными шариками (баллотиней) диаметром 0,15-0,25мм или кварцевым песком с частицами размером 0,2-0,3мм.

Дата добавления: 2015-10-29; просмотров: 2032;