Сутність методів імпульсного пресування

Сутість імпульсних методів пресування полягає у високій швидкості дії на порошок. При цьому задачі імпульсного навантаження розв'язуються з використанням енергії метальних та бризантнихвибухових речовин (ВР), стислого газу горючих сумішей, високовольтного розряду в рідині, магнітного поля і інших джерел енергії. Імпульсні методи пресування (ІМП) поділяються на дві групи.

До першої групи – дистанційному імпульсному пресуванню (ДІП) – відносяться способи, в яких джерело енергії віддалене від пресованого порошку на певну відстань. Ущільнення порошку в цьому випадку відбувається за рахунок імпульсних сил через проміжне тіло (середовище), яке може бути в твердому, рідкому, газоподібному стані, а найчастіше складається з декількох шарів різного агрегатного стану. При цьому по аналогії із статичним пресуванням, залежно від кількості контактуючих поверхонь передаючого тіла з порошком, ущільнення здійснюється за схемами, близькими до одно –, двостороннього або ізостатичного пресування.

До другої групи – контактного імпульсного пресування (КІП) – відносяться способи, в яких імпульсні навантаження від джерела енергії прикладаються до порошку безпосередньо або ж через порівняно тонке прорміжне середовище, впливом якого на процес ущільнення можна знехтувати. У більшості випадків таким середовищем є тонкостінна гумова, пластмасова або металева оболонка для порошку. В цьому випадку пресування порошку відбувається за схемами, подібними до одно – і двостороннього пресування.

Розроблено багато варіантів схем пресування порошкових матеріалів імпульсними навантаженнями, що відносяться до груп ДІП і КІП. Застосування тієї або іншої схеми пресування пов'язане з матеріалом і формою виробу, а також з можливостями проведення робіт.

Якщо узяти за основу енергоносій, конструкцію оснащення і механізм ущільнення порошку, який багато в чому визначається швидкістю прикладення тиску, то всі схеми пресування імпульсними методами можна об'єднати в наступні групи:

– пресування на установках типу "Копра" із застосуванням порохових зарядів або газових сумішей;

– пресування на гідродинамічних установках;

– вибухове пресування бризантними ВР;

– електроімпульсне пресування.

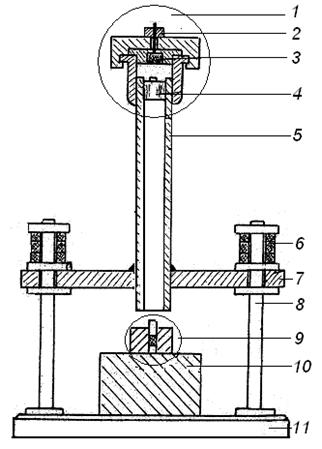

Ударне пресування на установках типу "Копер".Для здійснення ударного пресування застосовуються різного типу установки, до яких відносяться порохові копри (балістичні преси або порохові установки для пресування порошків), високошвидкісні пневмомеханічні машини типу "Даїнпак", високошвидкісні преси і молоти. Загальним в цих установках є те, що якомусь тілу надається кінетична енергія, яка безпосередньо або через проміжне середовище переходить в роботу по ущільненню порошку. Пресування на установках типу "Копер" (рис. 96) завжди відноситься до групи ДІП, оскільки у всіх випадках енергія від енергоносія до порошку передається через проміжне тіло. Загальною для таких установок є наявність затвора 1 з пороховим зарядом 3 , направляючого дула 5, по якому рухається снаряд 4. При пресуванні енергія стиснених газів, що виділяються при горінні пороху, передається снаряду, розганяючи його по всій довжині дула. Снаряд, не виходячи з каналу дула, ударяє по пуансону, який пресує порошок в прес-формі 9 (рис.96).

Швидкість снаряда в порохових копрах залежить від його маси і може змінюватися в межах 20–600 м/с. Великий діапазон швидкостей установок дає можливість їх широкого застосування для дослідницьких робіт в лабораторних умовах і при відповідній автоматизації вони можуть бути застосовані для пресування плоских деталей в промислових умовах. Робочими швидкостями слід рахувати швидкості снаряда до 100 м/с, оскільки при вищих швидкостях стійкість оснащення різко падає.

| I – затвор; 2 – ініціюючий пристрій;3 – пороховий заряд; 4 –снаряд; 5 – направляюче дуло; 6 –амортизатори; 7 – верхня плита;8 –колонки;9 –прес-форма; 10 – масивна підставка;11 – плита Рисунок 96 – Схема порохової установки типу "Копер": |

При імпульсному пресуванні досягається вища щільність пресовок, ніж при статичному, що пояснюється наступним.Високі швидкості навантаження звичайно збільшують опір матеріалу до деформації внаслідок його зміцнення. З іншого боку, при великих швидкостях ущільнення теплота, що виділяється при пластичній деформації, може не встигнути розповсюдитися по всьому об'єму порошкового тіла і локалізується в зоні деформації. Це може привести до локального розігрівання контактних поверхонь частинок в зоні деформації до температур, при яких відбуваються процеси повернення матеріалів і, як наслідок, його знеміцнення в мікрооб'ємах, прилеглих до контактуючих поверхонь. Таке знеміцнення зменшує опір матеріалу до деформації і, тим самим, сприяє збільшенню ступеню ущільнення.

При ударному пресуванні коефіцієнт бічного тиску близький до такого, як і при статичному пресуванні, а осьове зусилля більше. Цим пояснюється практично рівномірний розподіл щільності по висоті пресовки. Не дивлячись на високі абсолютні значення бічного тиску (у зв'язку з великими зусиллями пресування), зусилля виштовхування при динамічному пресуванні менше. Це обумовлено вищою міцністю пресовок через досконалість контактів, що утворюються між частинками, а також більш повним проходженням пластичної деформації і у зв'язку з цим, як було відмічено, меншими поперечними напругами.

Физико-механічні властивості прессовок, отриманих методом ДИП, значно відрізняються від властивостей пресовок, одержаних статичним методом. Кращий металевий контакт між частинками (в деяких випадках як після спікання), нижчий питомий електроопір, вищі твердість і міцність.

Основним недоліком ударного пресування є те, що підвищення температури на контактних поверхнях призводить до схоплювання пресовок з прес-формою при швидкостях навантаження більше 25 м/с і щільності більше 35%. Правда, при менших швидкостях навантаження схоплювання не спостерігається навіть при щільності 92–93%.

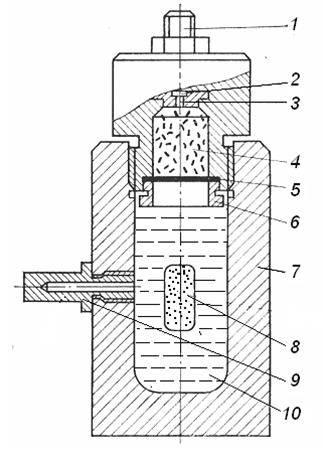

Гідродинамічне пресування здійснюється в установках замкнутого типу, які дозволяють проводити ущільнення порошків, що знаходяться в рідині, імпульсними навантаженнями. За своєю конструкцією ці установки нагадують гідростати, а наявні відмінності пов'язані з енергоносієм, у якості якого найчастіше використовується порох. У таких установках використовується здатність пороху при горінні в замкнутому об'ємі швидко розвивати високий тиск, який діє безпосередньо або через поршень на рідину. В результаті порошок, що знаходиться в еластичній оболонці в рідині, ущільнюється (рис.97).

При пресуванні в гідродинамічних умовах, разом із збереженням переваг гідростатичного пресування, є ряд істотних індивідуальних переваг. Це перш за все ударне пресування. Крім того, відпадає необхідність в застосуванні насосів високого тиску, спрощується конструкція, легко досягається тиск порядку 10–15 кбар, що значно знижує їх вартість в порівнянні з гідростатами. Гідродинамічні установки можна автоматизувати і застосовувати в промислових умовах для пресування заготівок або деталей звичної або підвищеної складності з різних порошкових матеріалів. Конструкцію установок необхідно пов'язувати б формою і розмірами пресованих деталей, оскільки параметри тиску при однаковому заряді багато в чому залежать від об'єму ущільнення порошку в процесі пресування.

| 1 – пружинний ударний механізм; 2 – головка; 3 – капсуль; 4 – пороховий заряд; 5 – металева менбрана; 6 – гайка; 7 –корпус; 8 – порошок в еластичній оболонці; 9 – магнітний датчик; 10 – робоча рідина Рисунок 97 – Схема установки для гідродинамічного пресування |

Одержані методом ГДП вироби мають вищі физико-механічні властивості в порівнянні з властивостями виробів, одержаних гідростатичним пресуванням. Це пояснюється наявністю в них великої кількості контактів з металевим зв'язком між частинками. Наприклад, заготівки, спресовані із швидкістю 340 с-2, мають міцність на стиснення в 1,3 рази вищу.

Дослідження структури таких виробів показує, що кількість недосконалостей кристалічних грат у них значно вища, ніж у виробів, одержаних гідростатичним пресуванням (у 1,6 рази вищі напруги II роду за інших рівних умов, в 3 рази вища густина дислокацій). Такі вироби дають вищу усадку при спіканні, або, що особливо важливе, їх можна спікати при нижчих температурах.

Гідродинамічне пресування можна використовувати для отримання виробів складної форми. При цьому нерівномірність розподілу густини не перевищує 1,0–1,5%.

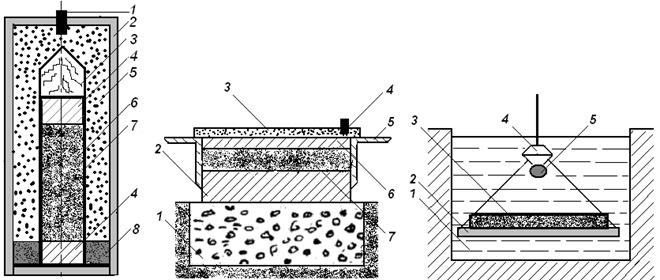

Вибухове пресування бризантними речовинами є способом формування порошків, поміщених в пластичну металеву або пластмасову оболонку, миттєво зростаючим тиском вибухової хвилі. Формування може проводитися на повітрі, у воді або в якому–небудь іншому рідкому або газовому середовищі. Варіанти вибухового пресування показані на рисунку 98.

А б в

а– стрижнів: 1 – детонатор; 2 – картонна трубка; 3 – дерев'яний конус;

4 – ВВ; 5 – сталева пробка; 6 – металева трубка; 7 – порошок, який ущільнювався; 8 – полівінілхлоридний диск;

б – пластин на повітрі: 1 – електродетонатор; 2 – ВВ; 3 – плита-пуансон;

4 – порошок; 5 – рама-матриця; 6 – плита; 7 – фундамент;

в – пластин у воді: 1 – тросова підвіска; 2 – ВВ; 3 – басейн з водою; 4 – порошок в оболонці; 5 – опорна плита.

Рисунок 98 – Варіанти вибухового пресування

Імпульс тиску продуктів вибуху замінює силову частину устаткування, і може діяти на практично необмежену площу. Змінюючи геометрію заряду, його відстань до матеріалу, який ущільнюється і властивості проміжного середовища, можна одержувати необхідний тиск і його розподіл і, тим самим, необхідні властивості виробів. Різне розташування вибухової речовини щодо матеріалу, який ущільнюється, дозволяє пресувати заготівки плоскої або хвилястої форми. Імпульсне прикладання навантаження при пресуванні дозволяє одержувати високощільні заготівки з матеріалів, які важко ущільнюються, що обумовлене процесами, властивими високошвидкісному пресуванню, які ми розглянемо нижче.

Для пресування виробів великих габаритів та довжини також використовують пресування за допомогою вибуховох хвилі, яка біжить. Схема такого пресування приведена на рисунку 99.

|

| 1 – ущільнений порошок; 2 – продукти згорання вибухової речовини; 3 – фронт ущільнення; 4 – вибухова речовина; 5 – металеваоболонка; 6 – вихідний порошок Рисунок 99 – Схема пресування вибуховою хвилею, що біжить |

Особливістю пристроїв для пресування вибуховою хвилею, що біжить є те, що імпульс тиску в кожен момент впливає на обмежену площу, “оббігаючи” у міру поширення вибуху всю поверхню формованого вироби. Завдяки цій особливості з'являється можливість формування виробів дуже великої площі.

Не дивлячись на недоліки, пов'язані з вимогами техніки безпеки при зберіганні і роботі з вибуховими речовинами, метод вибухового пресування - практично єдиний процес, що дозволяє одержувати великогабаритні пресування з великою площею пресування. Крім того, метод відрізняється відносною простотою процесу і економічною ефективністю навіть при малих масштабах виробництва.

Електроімпульсне пресування можна здійснити в основному двома методами:

– високовольтним електричним розрядом в рідині;

– магнітним полем великої густини.

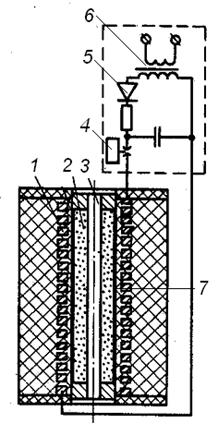

1 – трансформатор; 2 – випрямляч;

3 – конденсатор; 4 – розрядник;

5 – електроди; 6 – робоча камера;

7 – порошок, який ущільнюється в оболонці

Рисунок 100 – Схема пресування високовольтним розрядом в рідині

1 – трансформатор; 2 – випрямляч;

3 – конденсатор; 4 – розрядник;

5 – електроди; 6 – робоча камера;

7 – порошок, який ущільнюється в оболонці

Рисунок 100 – Схема пресування високовольтним розрядом в рідині

|

Основу першого методу складає електрогідроімпульсне пресування, яке засноване на перетворенні високовольтного електричного розряду в рідині в енергію ударних хвиль. До складу установок для електрогідроімпульсного пресування (рис. 100) входить конденсатор 3, який заряджається від електричної мережі через трансформатор 1 , що підвищує, високовольтний випрямляч 2, електроди 5, поміщені в ванну з робочою рідиною 6 і прес-блок 7. При розряді конденсатора на електроді між ними виникає щільна низькотемпературна плазма з тиском більше 10 тис.атм. Завдяки швидкому розширенню каналу розряду в рідині формується ударна хвиля з тиском в сотні і тисячі атмосфер, яка через еластичну оболонку впливає на порошок, який ущільнюється, або пуансон прес-форми. При цьому слід зазначити, що розряд високовольтного конденсатора в рідині є яскраво вираженим імпульсним процесом. У зв'язку з цим закономірності ущільнення багато в чому аналогічні розглянутим раніше для випадку пресування на установках типу "Копер". Пресовки мають високу міцність і щільність, характеризуються якісним контактом між частинками порошку і високою дефектністю кристалічної структури речовини.

Даний метод формування передбачає різноманіття схем пресування і, тим самим, різноманіття технологічних варіантів виготовлення виробів як простої, так і складної форми різних розмірів. Серед імпульсних методів формування електрогідроімпульсний метод має ряд переваг: багатократне навантаження, регулювання в широких межах потужності імпульсу. Крім того, для методу характерні можливість механізації і автоматизації, менш жорсткі вимоги по забезпеченню техніки безпеки.

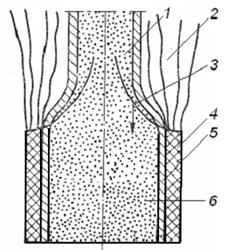

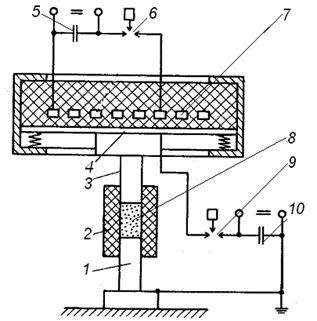

Пресування магнітним полем великої потужності передбачає магніто-імпульсний метод, який полягає у взаємодії сильних імпульсних електромагнітних полів з електропровідним середовищем. Для здійснення процесу пресування використовуються установки, в яких відбувається розряд конденсаторної батареї на індуктор, який виготовлений за формою ущільнюваного контейнера з порошком (рис.101). Оболонка 7 виготовляється з тонколистового електропровідного матеріалу, найчастіше з міді або алюмінію. При проходженні імпульсу струму по індуктору 1в результаті самоіндукції в контейнері індукуються вихрові струми, при взаємодії яких з магнітним полем виникають пондемоторні сили; під дією цих сил контейнер стискається і тисне на порошок 2, що ущільнюється. При цьому можливе отримання тиску до 100 МПа без руйнування індуктора і до 1000 МПа – з використанням одноразових індукторів. Змінюючи конфігурацію індуктора, його розташування щодо матеріалу, який ущільнюється, можна одержувати деталі різної конфігурації. Проте найбільш ефективне застосування методу магнітно-імпульсного пресування для отримання відносно невеликих деталей простої форми при дрібносерійному виробництві. При цьому для виконання оптимальних умов необхідні висока електропровідність матеріалу контейнера, мала відстань від індуктора до контейнера (1–1,5 мм), висока енергія магнітного поля, висока швидкість зміни магнітного потоку.

| 1 – автотрансформатор; 2 – трансформатор; 3 – випрямляч; 4 – конденсатор; 5 – розрядник; 6 – індуктор; 7 – металева оболонка; 8 – порошок, який ущільнюється Рисунок 101 – Схема пресування в магнітному полі |

Загальне для розглянутих методів імпульсного пресування – висока швидкість прикладання навантаження. При цьому у багатьох випадках спостерігається хвильовий характер навантаження. Механізм ущільнення порошку включає як структурну, так і пружнопластичну деформацію, або крихке руйнування частинок. Проте на відміну від статичного пресування ці процеси відбуваються практично одночасно. Крім того, реальна картина ущільнення ускладнюється в результаті накладення відбитих (зворотніх) хвиль, зміни фізико-механічних властивостей матеріалу, який ущільнюється.

Імпульс магнітного поля також може використовуватись для пресування крихких, малопластичних електропровідних матеріалів з їх попереднім нагріванням в пресформі (рис. 102). Установка складається з двох батарей-конденсаторів 5 і 10 , які живляться від зовнішнього джерела постійного струму та розрядників 6 і 9. Паралельно пласкому індуктору 7 у формі спіралі Архімеда розміщена плита-штовхач 4, яка контактує з верхнім пуансоном 3. В матриці 2, яка як і пуансони виготовляється з електропровідного матеріалу, розміщується порошок та знизу вставляється нижній пуансон 1. Плаский індуктор 7 включається в електричний ланцюг конденсаторна батарея 5 –електричний розрядник 6, а порошок, що ущільнюється, через пуансони в електричний ланцюг конденсаторна батарея 10 – розрядник 9.

Установка працює наступним чином. Заряджена батарея конденсаторів за допомогою розрядника замикає електричний ланцюг конденсаторна батарея – порошок. Імпульс струму, який виникає при цьому, проходить чероез порошок і нагріває його. Потім запускається розрядник, який замикає електричний ланцюг конденсаторна батарея – плаский індуктор . Розрядний струм наводить поблизу індуктора магнітне поле, яке взаємодіє з плитою і створює в ній вихровий струм , і, як наслідок, магнітне поле. Взаємодія цих полів приводить до виникнення електромеханічного зусилля, яке передається через верхній пуансон порошку, який ущільнюється.

| 1 – нижній пуансон; 2 – матриця; 3 – верхній пуансон; 4 – плита-штовхач; 5,10 – конденсатори; 6,9 – розрядники; 7 – індуктор; 8 – порошок, який ущільнюється Рисунок 102 – схема установки для імпульсного пресування в прес-формах з використанням магнітного поля |

По О. В. Роману і В. Г. Горобцову, що запропонували теоретичні основи імпульсного пресування порошкових матеріалів, характерною особливістю таких процесів є те, що структурна деформація не встигає слідувати за деформацією в цілому, яка значною мірою визначається пружними властивостями тіла. Опір порошкового тіла деформації буде тим вищий, чим більша різниця між швидкістю ударної хвилі і швидкістю звуку в даному матеріалі. У зв'язку з тим, що швидкість звуку в порошкових тілах нижча, ніж в компактних, вже при швидкостях навантаження 100 м/с характер динамічної стисливості сипких тіл значно відрізнятиметься від їх статичної стисливості. При цьому має місце наступне співвідношення між тиском при вибуховому ущільненні порошкових  і компактних тіл

і компактних тіл

, (5.1)

, (5.1)

де  – швидкість зіткнення;

– швидкість зіткнення;

– швидкість розповсюдження (швидкість звуку) в даному матеріалі.

– швидкість розповсюдження (швидкість звуку) в даному матеріалі.

Характерною особливістю імпульсного пресування є також те, що процес ущільнення залежить не тільки від тиску, що розвивається при цьому, але й від ступеню стиснення порошкового тіла. У даних моделях порошкового тіла, яке ущільнювалось, необхідно враховувати ступінь стиснення газу в порах і порошку з урахуванням приведення до подібності тиску в каркасі пористого тіла і поровому просторі і теплове розширення частини. Критерій цих процесів

, (5.2)

, (5.2)

де  – критерій сили ударної хвилі;

– критерій сили ударної хвилі;

– початкова щільність порошку;

– початкова щільність порошку;

– швидкість звуку в порошковому тілі.

– швидкість звуку в порошковому тілі.

Необхідно також враховувати, що час розвитку нестаціонарності значно більший часу процесу, визначуваного шириною фронту ударної хвилі. У зв'язку з цим процес імпульсного пресування квазістаціонарний, а ударна адіабата є законом, що зв'язує стан перед фронтом ударної хвилі і нерівноважним по температурі стану за фронтом. У зв'язку з тим, що побудова ударних адіабат – складна технічна задача, вдаються до наближених методів їх побудови. Один з методів заснований на дослідженні функції  , що встановлює співвідношення між хвильовою

, що встановлює співвідношення між хвильовою  і масовою

і масовою  швидкостями, яке в першому наближенні може бути представлено, як і для випадку компактних матеріалів:

швидкостями, яке в першому наближенні може бути представлено, як і для випадку компактних матеріалів:

. (5.3)

. (5.3)

Сумісне рішення цієї залежності і умови збереження імпульсу і кількості руху

(5.4)

(5.4)

дозволяють одержати наближене рівняння ударної адіабати (адіабати Гюгоніо) – рівняння динамічного стиснення порошку

, (5.5)

, (5.5)

де  – імпульс тиску;

– імпульс тиску;

– швидкість звуку в порошковому тілі;

– швидкість звуку в порошковому тілі;

– початкова щільність матеріалу;

– початкова щільність матеріалу;

– щільність пористого тіла;

– щільність пористого тіла;

– коефіцієнт стисливості порошку,

– коефіцієнт стисливості порошку,  ;

;

– початкова відносна щільність порошку.

– початкова відносна щільність порошку.

Швидкість звуку в порошковому тілі

, (5.6)

, (5.6)

де  – екстрапольоване значення швидкості звуку в порошковому тілі при 100% -й його густині;

– екстрапольоване значення швидкості звуку в порошковому тілі при 100% -й його густині;

– екстрапольоване значення густини, при якому

– екстрапольоване значення густини, при якому  .

.

На характер діаграм динамічного стиснення в основному має вплив початкова пористість порошкового тіла і розмір частинок порошку. При цьому останній чинник із збільшенням тиску стає визначаючим. Тільки для дисперсних частинок спостерігається аномальна залежність, тобто із збільшенням тиску щільність зменшується.

Оптимальні співвідношення параметрів імпульсного пресування і розмірів частинок повинні бути такими, щоб значення локальної густини енергії були достатні для приведення матеріалу частинок в зоні контакту в граничний стан. При значеннях енергії, що призводять до виникнення контактних напруг, що перевищують межу міцності матеріалу, відбувається утворення поверхні руйнування частинок, що супроводжується пружною і пластичною деформацією або крихким руйнуванням. Подальше підвищення густини енергії може призвести до зниження межі міцності, вивільнення пружної енергії і підвищення температури аж до температури плавлення матеріалу, що призводить до утворення прошарків рідкої фази в контактних областях. Умова появи рідкої фази:

, (5.7)

, (5.7)

де  – час процесу;

– час процесу;

а  – температуропровідність матеріалу частинок;

– температуропровідність матеріалу частинок;

– середній розмір частинок;

– середній розмір частинок;

– модуль зрушення матеріалу частинок;

– модуль зрушення матеріалу частинок;

– густина матеріалу частинок;

– густина матеріалу частинок;

– питома теплоємність;

– питома теплоємність;

і

і  – температура відповідно початкова і плавлення;

– температура відповідно початкова і плавлення;

– питома теплота плавлення.

– питома теплота плавлення.

Одна з причин сильного тепловиділення при проходженні ударної хвилі – тертя частинок під час деформації, яке може бути охарактеризоване числом Пекле  і числом Фурье:

і числом Фурье:

,

,  , (5.8)

, (5.8)

де  – масова швидкість;

– масова швидкість;

– коефіцієнт,

– коефіцієнт,  .

.

Значення  і

і  визначають нижню межу інтенсивного виділення теплоти і нестаціонарність її розповсюдження, а також оптимальні співвідношення між швидкістю імпульсного навантаження і середнім розміром частинок. У таблиці 33 приведені значення параметрів

визначають нижню межу інтенсивного виділення теплоти і нестаціонарність її розповсюдження, а також оптимальні співвідношення між швидкістю імпульсного навантаження і середнім розміром частинок. У таблиці 33 приведені значення параметрів  і

і  для типових режимів вибухового пресування по О. В. Роману і В. Г. Горобцову.

для типових режимів вибухового пресування по О. В. Роману і В. Г. Горобцову.

Аналіз співвідношення між часом охолоджування розплавлених контактних ділянок і часом дії тиску, обмеженим зверху приходом хвилі розвантаження, за умови турбулентності контактної взаємодії зон локального розплаву показує, що швидкість охолоджування системи характеризується технологічною температуропровідністю, яка на 3–4 порядки вища фізичної. У зв'язку з цим для порошків з розміром частинок в декілька мікрон і вище контактна зона зазнаватиме загартування.

Таблиця 33 – Параметри критеріїв  і

і  при вибуховому пресуванні

при вибуховому пресуванні

| Матеріал порошку | Темпера-туропро-відність а2х10-6м2/с | Діаметр частинок d, мкм | Число Пекле

| Число Фурьє

| Тепловий режим взаємодії | |

| нерівноважний | рівноважний | |||||

| Мідь Алюміній Вольфрам Молібден | 1–10 | 0,1 | – | + | ||

| Свинець Олово Цинк Залізо | 20–30 | 1–10 | 0,01 | – | + | |

| Титан | 0,01 | + | – | |||

| Нікель Аморфні сплави | 0,01 | + | – | |||

| Гранульовані порошки | 10–100 | 0,01 | + | – |

Таким чином, відповідно до феноменології процесів імпульсного пресування, запропонованої О.В. Романом і Г.В. Горобцовим, при імпульсному пресуванні велике значення мають процеси, в основі яких лежить сильне контактне розігрівання матеріалу аж до його плавлення з подальшим загартуванням. При реалізації термодинамічно нерівноважних режимів імпульсного пресування, останнє може призводити до утворення високодефектних контактних зон аж до формування аморфного стану.

При вибуховому пресуванні такий режим порівняно легко забезпечується при формуванні крупних порошків або гранул і залежить від теплофізичних характеристик матеріалу частинок, що ущільнюються. В той же час механічні властивості матеріалу частинок не мають істотного впливу на формуємість. Останнє є суттєвою різницею між імпульсними та статичними методами пресування.

Розглянуті раніше процеси, що відбуваються при імпульсному пресуванні, значно ускладнюють реальну картину ущільнення. У зв'язку з цим ускладнюється також аналітичний опис процесів ущільнення імпульсними навантаженнями, що не дозволяє описати процес якою-небудь однією формулою. Проте для деяких діапазонів швидкостей можуть бути знайдені залежності, що описують процес ущільнення з достатньою точністю.

Так, Г. М. Ждановичем одержано рівняння, що описує залежність відносної щільності пресоівки  від кінетичної енергії імпульсного навантаження

від кінетичної енергії імпульсного навантаження  . Початковою умовою є те, що для імпульсного пресування прийнятний закон збереження енергії:

. Початковою умовою є те, що для імпульсного пресування прийнятний закон збереження енергії:

де  – робота, виконувана при імпульсному пресуванні;

– робота, виконувана при імпульсному пресуванні;

– кінетична енергія, що передається порошковому тілу.

– кінетична енергія, що передається порошковому тілу.

Виходячи з того, що між роботою імпульсного і звичного пресування або отримання однієї і тієї ж щільності пресовки існує залежність

де  – динамічний коефіцієнт, зазвичай

– динамічний коефіцієнт, зазвичай  ;

;

– роботи пресування при малих швидкостях навантаження,

– роботи пресування при малих швидкостях навантаження,

, (5.10)

, (5.10)

одержано вираз для визначення роботи імпульсного навантаження і тим самим, кінетичної енергії:

. (5.11)

. (5.11)

Вирішуючи це рівняння відносно  або перетворюючи через неї

або перетворюючи через неї  одержуємо

одержуємо

, (5.12)

, (5.12)

де  – початкова відносна щільність порошкового тіла;

– початкова відносна щільність порошкового тіла;

– початковий відносний об'єм;

– початковий відносний об'єм;

– динамічний коефіцієнт, що враховує зміну властивостей матеріалу при імпульсному пресуванні, може бути визначений з відношення меж текучості матеріалу частинок, одержаного при імпульсному

– динамічний коефіцієнт, що враховує зміну властивостей матеріалу при імпульсному пресуванні, може бути визначений з відношення меж текучості матеріалу частинок, одержаного при імпульсному  і статичному

і статичному  пресуваннях,

пресуваннях,

– напруга закінчення компактного матеріалу;

– напруга закінчення компактного матеріалу;

– номінальна площа пресування;

– номінальна площа пресування;

– початкова висота засипки;

– початкова висота засипки;

n, n1 – показники ступеню, зазвичай  , а

, а  . (5.13)

. (5.13)

Кінетична енергія, що передається ущільнюваному матеріалу, залежить від методу імпульсного пресування. Так, при пресуванні на порохових копрах, нехтуючи витратами енергії на пружну деформацію снаряда, пуансона і пресування, а також на нагрів матеріалу, кінетичну енергію можна визначити так:

, (5.14)

, (5.14)

де  – коефіцієнт, що враховує втрати енергії при ударі снаряда об пуансон;

– коефіцієнт, що враховує втрати енергії при ударі снаряда об пуансон;

,

,  відповідно маса і швидкість снаряда.

відповідно маса і швидкість снаряда.

Кінетична енергія при пресуванні вибухом

, (5.15)

, (5.15)

де  – питома теплота вибуху, ккал/кг;

– питома теплота вибуху, ккал/кг;

– маса вибухової речовини, кг;

– маса вибухової речовини, кг;

– коефіцієнт використання енергії вибуху. Звичайно

– коефіцієнт використання енергії вибуху. Звичайно  . Для відкритого вибуху

. Для відкритого вибуху  .

.

Залежність густини від імпульсу, при гідродинамічному пресуванні вісесиметричних виробів

, (5.16)

, (5.16)

де  – час дії тиску;

– час дії тиску;

– імпульс навантаження,

– імпульс навантаження,

– середня хвильова швидкість.

– середня хвильова швидкість.

Тиск порохових газів на рідке середовище може бути визначене за формулою Нобеля – Абеля:

де  – сила пороху, кгхдм/кг; ?

– сила пороху, кгхдм/кг; ?

– густина заряджання (відношення маси пороху до об'єму камери згорання), кг/дм3;

– густина заряджання (відношення маси пороху до об'єму камери згорання), кг/дм3;

– величина, що враховує частку об'єму, займаного молекулами продуктів згорання пороху в камері згорання, дм3/кг.

– величина, що враховує частку об'єму, займаного молекулами продуктів згорання пороху в камері згорання, дм3/кг.

У загальному випадку розрахунок енергосилових параметрів гідродинамічного пресування можна проводити сумісним рішенням рівнянь чисельними методами із залученням ЕОМ. При цьому основними рівняннями, що визначають параметри процесу, є:

рівняння густини заряджання –  ;

;

рівняння стану порохових газів –  ;

;

закон збереження маси –  ;

;

закон швидкості горіння пороху –  ;

;

закон збереження енергії –  ;

;

рівняння руху поршня –  ;

;

рівняння стисливості води –  ;

;

і порошку –  ,

,

де  – тиск;

– тиск;

– об'єм;

– об'єм;

– швидкість, поверхня горіння, маса і густина пороху відповідно;

– швидкість, поверхня горіння, маса і густина пороху відповідно;

,

,  ,

,  – відповідно маса, теплоємність і температура порохових газів;

– відповідно маса, теплоємність і температура порохових газів;

і

і  – відповідно маса і переміщення поршня;

– відповідно маса і переміщення поршня;

– час;

– час;

і

і  – площа поршня відповідно з боку камери згорання і робочої камери;

– площа поршня відповідно з боку камери згорання і робочої камери;

,

,  ,

,  ,

,  ,

,  – постійні; 0, 1, 2, 3 – індекси, які позначають параметри: початкові – 0, що відносяться до камери згорання – 1, робочій камері – 2 і порошку – 3.

– постійні; 0, 1, 2, 3 – індекси, які позначають параметри: початкові – 0, що відносяться до камери згорання – 1, робочій камері – 2 і порошку – 3.

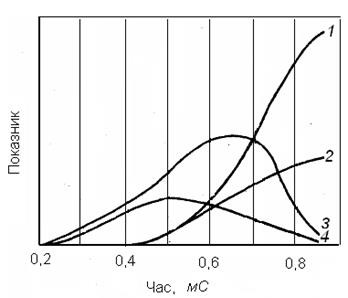

Результати підрахунків представляються у вигляді тимчасових залежностей (рис.103).

Енергетичні та технологічні параметри для випадку гідродинамічного пресування, яке відноситься до ДІП, коли енергія вибуху ВР передається порошку, який ущільнюється, в ланцюжку: вибух ВР – удар снаряду по поршню–передача імпульса тиску рідині– передача імпульса тиску порошку, пов’язані між собою наступним чином.

|

1 – тиск в робочій камері  ;

2 –переміщення поршня ;

2 –переміщення поршня  ;

3 – швидкість переміщення поршня ;

3 – швидкість переміщення поршня  ; 4 – тиск в камері згорання ; 4 – тиск в камері згорання  Рисунок 103 – Зміна параметрів гідродинамічного пресування в часі

Рисунок 103 – Зміна параметрів гідродинамічного пресування в часі

|

Питома робота Ао стиснення системи порошкове тіло–рідина може бути изначенв за формулою:

, (5.18)

, (5.18)

де А1 та А2 – питома робота, яка витрачається на стиснення порошку і рідини відповідно;

x1 і l1, x2 і l2 – пточне і кінцеве приведене переміщення поршня пристрою за рахунок стиснення порошку і рідини відповідно.

У свою чергу питома робота, яка витрачається на стиснення порошку може бути визначена за формулою:

, (5.19)

, (5.19)

де Рк – тиск витікання максимально зміцненого матеріалу частинок порошку;

– початковий відносний об’єм пресовки;

– початковий відносний об’єм пресовки;

V0 – початковий об’єм порошкового тіла;

F– площа поршня установки;

– початкова та поточна відносна щільність пресовки;

– початкова та поточна відносна щільність пресовки;

n – показник, який при великих швидкостях пресування дорівнює 3.

, (5.20)

, (5.20)

де С0 – швидкість розповсюдження звуку в рідкому середовищі при атмосферному тиску;

Gв – маса рідини в робочій камері установки;

V0р – початковий об’єм рідини в робочій камері;

m – показник, який для води змінюється у межах 3  m

m  7;

7;

k – коефіцієнт, який залежить від властивостей порошку та рідини.

При імпульсному ущільненні порошку за допомогою рідини високого тиску за приведеною вище схемою енергія снаряда, ударника і поршня переходить в потенційну енергію стиснення cистеми “рідина–порошок”. Цю частину кінетичної енергії можна визначити за допомогою рівняння:

, (5.21)

, (5.21)

де М –приведена маса рухомих частин установки;

– коефіцієнт, який враховує втрати енергії на пружну деформацію установки, теплові втрати, втрати на вібрацію та інше;

– коефіцієнт, який враховує втрати енергії на пружну деформацію установки, теплові втрати, втрати на вібрацію та інше;

– швидкість прикладання навантаження.

– швидкість прикладання навантаження.

Вирішуючи одночасно рівняння (5.18–5.21), можна визначити необхідну масу ударника та його масу для отримання пресовки з заданими властивостями.

Дата добавления: 2015-09-07; просмотров: 1183;