Пресування

Як зазначалось вище, в порошковій металлургії знаходят застосування порохові копри, установки для гідродинамічного пресування, пристрої в яких відбувається пряма дія вибухової хвилі на матеріал, що ущільнюється , пристрої для магнітно–імпульсного пресування та інші. Принцип дії та будову деяких з них нами були розглянуті вище (рис.96–102).

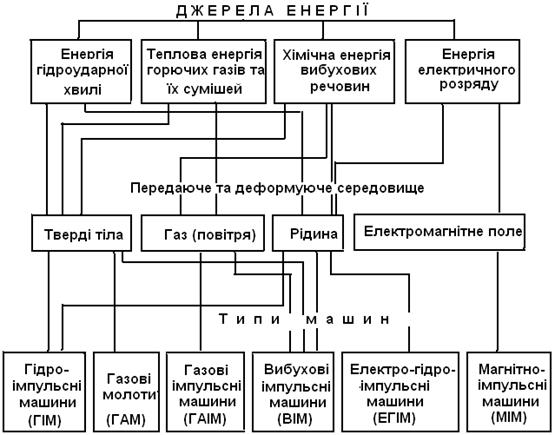

Загалом обладнання, яке використовують для імпульсного пресування за принципом дії та виду енергоносія класифікувати згідно схеми приведеної на рисунку 104.

Рисунок 104 – Класифікація імпульсних машин

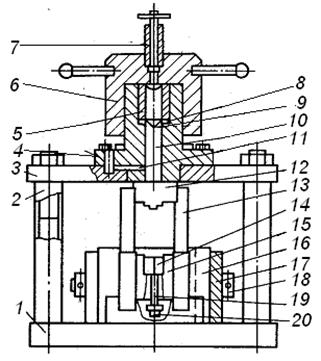

З розглянутих вище найбільш простою установкою для високошвидкісного (імпульсного) пресування порошкових матеріалів є установки типу "копер" (рис.96). До установок подібного типу можна віднести також і високошвидкісні преси та молоти. На рисунку 105 показана установка для високошвидкісного деформування порошкових спечених матеріалів. Установка складається з порохового копра вертикального типу, що включає основу 1 і верхню плиту 2, стягнутих колонами 3. Висота колон забезпечує необхідну закриту висоту копра. У верхню плиту вмонтоване дуло 4 з гніздом під гільзу 5, в яку вставляється патрон з порохом. На дуло зовні навертається патрон 6 і укручується ударник пружинного дії 7. У стовбурі рухається шток 10, до якого гвинтом 8 прикріплена мідна шайба мідна 9, яка зрізається. Ця шайба на початку процесу забезпечує підпір продуктів згоряння пороху, а потім служить ущільненням, що перешкоджає попаданню газів в робочу зоку. Цю ж роль виконує наявний у дулі отвір 11. До штоку кріплять робочий пуансон 12, який переміщається по напрявляючій 13. Заготівку 14, що підлягає деформації, поміщають в матрицю 15 і затискають між плитами 16 з допомогою скоби 17, що складається з двох половинок, стягнутих болтами 18. Після пресування пресовка виштовхується з матриці за допомогою штока 19 виштовхувача 20.

| 1 – основа ;2 –плита; 3 – колони; 4 – дуло; 5 – гільза; 6 –патрон; 7 – ударник; 8 – гвинт; 9 – мідна шайба;10 –шток; 11 – отвір; 12 – пуансон; 13 – напроавляюча; 14 –заготівка; 15 – матриця; 16 – плити; 17 – скоба; 18 – болт; 19–шток; 20 – виштовхувач Рисунок 105 – Установка високошвидкісного деформування з пороховим копром вертикального типу |

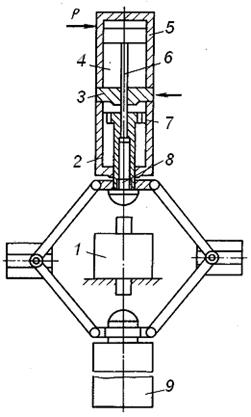

Для двостороннього ударного пресування можна використовувати установку, схему якої показано на рисунку 106. Установка складається з двух енергетичних пристроїв 5 і 9, що складаються з спарених гідравлічного 4 і пневматичного 2 циліндрів, які поділяються кришкою 3. Ці ланки укріплені вертикально і одновісно на верхній і нижній плитах, а між ними на середній плиті встановлена прес-форма 1 для двостороннього пресування. Гідравлічний циліндр в даній системі є допоміжним і відновлює енергію стисненого газу, використаного при ударі. Всі пристрої та механізми змонтовані на станині каркасного типу, верхня, нижня і середня плити якої сполучені вертикальними циліндричними колонами.

1–прес-форма ;2 –пневматичний циліндр; 3 – кришка; 4 – гідравлічний циліндр; 5,9 – енергетичні пристрої;

6 –шток; 7 – поршень; 8 – гвинт;

9 – мідна шайба

Рисунок 106 – Установка для двохстороннього ударного пресування

1–прес-форма ;2 –пневматичний циліндр; 3 – кришка; 4 – гідравлічний циліндр; 5,9 – енергетичні пристрої;

6 –шток; 7 – поршень; 8 – гвинт;

9 – мідна шайба

Рисунок 106 – Установка для двохстороннього ударного пресування

|

Працює установка наступним чином. Шток 6 гідроциліндра тягне поршень 7 вгору і в робочій порожнини пневмоциліндра відбувається стиснення газу. Потім реверсируєтся хід гідроциліндра і його шток, опускаючись вниз наприкінці ходу, діє на пробку 8 поршня пневмоциліндра, виводячи його зі стану рівноваги. Після відриву поршня від опорної поверхні змінюється співвідношення робочих площ поршня і він переходить в режим розгону. Характеритсики такої установки наведені в таблиці 34.

Таблиця 34 – Характеристики установки для двостороннього імпульсного (ударного) пресування

| Характеристика | Значення |

| Номінальний тиск газу в пневмоцилиндре, МПа | |

| Номінальне зусилля гідроциліндра, кН | |

| Сумарна енергія ударників, Дж | |

| Максимальний сумарний хід ударників, мм | 180х2 |

| Максимальна швидкість ударників, м/с |

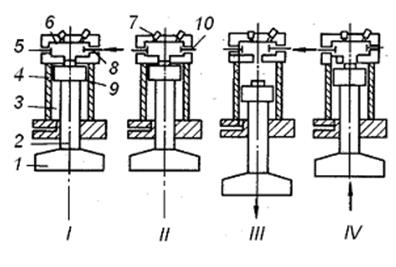

Для високошвидкісного формування порошкових матеріалів, а також високошвидкісного деформування спечених заготівок можна використовувати машини типу "Реtго-Fогgе", розроблені в Бірмінгемському університеті (Англія), які є поєднанням високошвидкісного преса і двигуна внутрішнього згоряння. До переваг машин відноситься їх висока енергоємність при низькій металоємності, висока продуктивність, збільшений термін служби прес-форм завдяки короткого циклу роботи. Принципова схема таких машини показана на рисунку 107.

| 1– робочий інструмент; 2 –шток; 3 – камера зворотнього тиску; 4 – поршень; 5 – клапан; 6 –азгорання; 7 – свічка; 8 – клапан; 9 – отвір; 10 – форсунка Рисунок 107 – високошвидкісні машини типу "Реtго-Fогgе" |

В цій машині поршень 4 (I) за допомогою штока 2 з'єднаний з робочим інструментом 1 і знаходиться у верхньому положенні завдяки протидії тиску повітря (135–340 кПа) в камері зворотного тиску 3. У цьому положенні поршень 4 закриває отвір 9 в камері згоряння 6. Через клапан 8 в камеру згоряння подається повітря під тиском 135–800 кПа. При цьому клапан 5 закритий. Відношення площі поршня в камері зворотного тиску до площі в камері згорання при верхньому положенні поршня дорівнює 6–10, тому, незважаючи на більш високий тиск повітря в камері згоряння порівняно з камерою зворотнього тиску поршень знаходиться у верхньому положенні. В камеру згоряння через форсунку 10 подається паливо, яке запалюється за допомогою свічки 7 (рис.107, II). Тиск у камері згоряння збільшується в 5-7 разів і стає більше, ніж в камері зворотного тиску. При невеликому переміщенні поршня відкривається отвір 9 і порушується герметичність камери. Продукти високого тиску в камері згоряння, діючи на всю площа поршня, надають йому велике прискорення і кінетичну енергію, яка і використовується в процесі пресування або обробки заготівок тиском (рис.107, III). Наприкінці робочого циклу вихідний клапан 5 відкривається і поршень повертається у вихідне положення під тиском повітря в камері зворотного тиску (рис.107, IV).

Храктеристики деяких установок для імпульсного (ударного) пресування типу аведені в таблиці 35.

Таблиця 35 – Характеристики установок типу "Реtго-Fогgе"

для імпульсного (ударного) пресування

| Характеристика | Марка машини | |

| МК-1 | МК-2 | |

| Максимальна енергія, Дж | ||

| Максимальна швидкість робочого пуансона, м/с | ||

| Хід робочого пуансона, мм | ||

| Об'єм камери згоряння, см3 | ||

| Діаметр поршня, мм | ||

| Тиск у камері згоряння, кПа | ||

| Тривалість одного циклу, с |

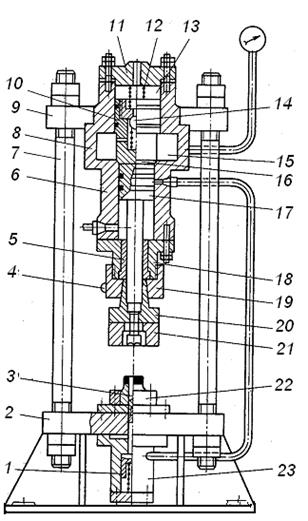

Для високошвидкісного пресування можна застосовувати пневматичні преси імпульсної дії розроблені в Росії (НДІПТмашем) для гарячої штамповки порошкових матеріалів (рис. 108).

| 1– поршень; 2 –нижня траверса; 3 – осереь; 4 – фіксатор; 5 – втулка; 6 –робочий циліндр; 7 – колони; 8 – ресівер; 9 – сідло; 10 – клапан; 11 – кришка; 12 –пружина; 13 – порожнина; 14 – клапан; 15 – порожнина; 16 –сідло; 17 – плунжер; 18 – стакан; 19 – дросель; 20 – стакан; 21,22 – деталі прес-форми; 23 – пневмоциліндр Рисунок 108 – Прес для горячей штамповки (імпульсного пресування) порошкових заготівок |

Прес являє собою чотириколонний агрегат, утворений верхньою і нижньою 2 траверсами, сполученими колонами 3. У верхній траверсі жорстко змонтована головна частина преса, що складається з ресивера 8 і робочого циліндра 6. У верхній частині ресивера встановлений клапан 10, який притискується у вихідному положенні до сідла 9 пружиною 12. В клапані 10 змонтований зворотний клапан 14. В порожнині робочого циліндра встановлений плунжер 17, на якому змонтовані деталі 21 верхньої частини прес-форми. Нижня частина циліндра закривається стаканом 18 з вставленою у нього втулкою 5. Змонтовані в стакані 19 фіксатори 4 утримують плунжер в крайньому верхньому положенні. Регульований дросель 19 служить для видалення витоків повітря і попередження самовільного переміщення плунжера. На нижній траверсі преса встановлені нерухомі деталі 21 прес-форми і пневмоцилиндр 23, призначений для вилучення центрального стрижня при виготовленні деталей з отвором. Для автоматичного вилучення сердечника відпрацьованим повітрям штоковая порожнину циліндра 18 з'єднана з поршневий порожниною робочого циліндра трубопроводом.

Працює прес наступним чином. Стиснене повітря з магістралі через отвір у кришці 11 надходить в порожнину 13, притискаючи клапан 10 до сідла 7, а потім через канал і зворотний клапан 14 надходить в ресивер 8, заповнюючи порожнину 15. Коли повітря випускається з порожнини, 13 клапан 10 під дією повітря, що знаходиться в ресивері, різко піднімається, відкриваючи доступ повітря до поршня плунжера. Так як діаметр вихідного отвору сідла клапана дорівнює діаметру робочого циліндра, повітря з мінімальними втратами з високою швидкістю спрямовується до поршня плунжера і, надаючи йому ударну дію, розганяє плунжер з укріпленим на ньому прес-інструментом. Після того, як поршень бойка зайняв нижнє положення, відкривається вхід в трубопровід, по якому відпрацьоване повітря надходить у циліндр 23, переміщаючи поршень 1 разом з укріпленим на ньому осередьом 3 вниз, а потім через отвір викидається в атмосферу. Прес управляється за допомогою стисненого повітря низького тиску. Регулювання швидкості переміщення плунжера і проведеної роботи легко забезпечується зміною тиску в ресивері в межах від 1000 до 12000 кПа.

Характеристики розглянутого преса наведені в таблиці 36.

Пресування із застосуванням як енергоносія бризантних вибухових речовин практично не вимагає ніякого устаткування. Вибухова речовина в цьому випадку знаходиться в безпосередньому контакті з порошком, який ущільнюється і при вибуху ущільнює його (рис.98). В даному випадку імпульс тиску продуктів вибуху замінює силову частина устаткування і діє на необмежену площа заготовки. Змінюючи геометрію заряду, його відстань до заготівлі і властивості проміжного середовища, можна добитися оптимального розподілу тиску і отримати задані властивості виробів.

Таблиця 36 – Характеристики високошвидкісного пневматичного преса імпульсної дії

| Характеристика | Значення |

| Маса падаючих частин, кг 50 | |

| Максимальний тиск повітря, кПа | |

| Швидкість поршня, м/с | 16,9 |

| Корисна робота, Дж | |

| Відношення енергії удару до маси преса | 7,7 |

Магнітно-імпульсне формование відрізняється високими тиском і швидкістю пресування, а також можливістю радіального прикладання навантаження. Тиск за допомогою електричного струму імпульсу можна отримувати або високовольтним електричним розрядом у рідини або наведенням магнітного поля великої щільності.

Дата добавления: 2015-09-07; просмотров: 1029;