Загальні застави мундштучного пресування

Метод мундштучного пресування застосовується для виготовлення довгомірних виробів типу стрижнів, труб, смуг і іншого з порошків тугоплавких сполук, різних керамічних мас, графіту і інших важко ущільнюваних матеріалів.

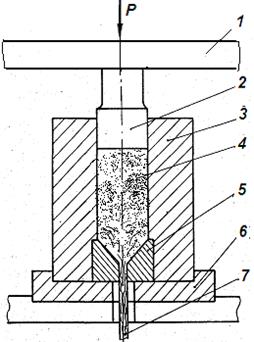

Суть методу полягає у тому, що пресують (екструдують) за допомогою спеціальних прес-формах (рис.118) або екструдерів пластифіковані суміші, які готують з порошку відповідного матеріалу і пластифікатора. Тверді частинки порошку в таких сумішах не схильні до пластичної течії навіть при дуже тривалому навантаженні. У той же час пластифікатор має відносно мале значення межі текучості. Об'єднання цих двох компонентів в суміші призводить до створення вязкопластичного тіла, просторова структура якого є твердими частинками порошку, відокремленими один від одного прошарком пластифікатора.

| 1– верхня плита преса; 2 – пуансон; 3 –матриця; 4 –ластифікована суміш; 5 –мундштук; 6 –підставка; 7 –виріб (стрижень) Рисунок 118 – Схема прес-форми для мундштучного пресування |

У основі процесу ущільнення лежить структурна деформація порошку і щільне його укладання за рахунок пластичного перебігу суміші під дією зовнішнього навантаження. При цьому пластична деформація або крихке руйнування матеріалу частинок порошків практично відсутнє. Відносне переміщення частинок і їх щільне укладання при мундштучному пресуванні можливе тільки за наявності між ними прошарку пластифікатора. Пластифікатор, разом з полегшенням ковзання частинок порошку щодо один одного і стінок прес-форми, повинен додавати заготівкам деяку додаткову міцність за рахунок клеючої здатності.

Правильний вибір пластифікатора є важливим моментом при мундштучному пресуванні виробів. У практиці мундштучного пресування можна застосовувати пластифікатори неорганічного і органічного походження (табл.39).

Таблиця 39 – Характеристика пластифікаторів

| Пластіфікатор | Співвідношення розчинника і речовини | Вміст, % | |

| попіл | кокс | ||

| Парафін Розчин парафіну і бензину Розчин парафіну в бензолі Розчин каучуку в бензині Розчин полівінілового спирту у воді Крохмальний клейстер Розчин-бакеліту в спирті Розчин сополіаміду в спирті Розчин метілцелюлози у воді Неорганічні (глини, рідке скло) | – 2:1 2:1 10:1 4:1 4:1 10:1 5:1 5:1 ТУ | 0,94 0,58 2,45 2,05 – | 1,55 1,15 6,75 50–52 4,35 – |

Неорганічні пластифікатори мають істотний недолік, що полягає у тому, що, як правило, після виконання свого технологічного призначення, вони залишаються в матеріалі виробу, змінюючи його властивості. У зв'язку з цим їх застосування можливе тільки в тих випадках, коли вони входять до складу матеріалу, з якого виготовляють виріб.

Пластифікатори органічного походження, як правило, при спіканні виробів практично повністю видаляються за рахунок вигоряння або сублімації. Проте і в цих випадках деякі з них можуть вносити в матеріал виробу певну кількість золи або коксу (табл.39). У зв'язку з цим при виборі пластифікатора органічного походження необхідно враховувати допустимість внесення цих домішок в матеріал виробу, що виготовляється. В цьому відношенні найприйнятнішим парафін, віск, розчини парафіну в бензині або бензолі, які після сублімації практично не вносять домішок в матеріал.

Пластифікатори не повинні взаємодіяти з матеріалом порошку, а також бути технологічними. Останнє обумовлене тим, що деякі пластифікатори мають необхіді властивості пластичності в розчинах (полівініловий спирт, крохмаль, каучук, сополіамід тощо.), а інші набувають ці властивості при нагріві, оскільки є термопластичними (парафін, віск, сополіаміди тощо.). Вид пластифікатора і обумовлює його технологічність. Розчинні пластифікатори вимагають операцій приготування розчину, сушки пластифікованої суміші, строгого контролю вогкості і властивостей пластичності. Застосування термопластичних пластифікаторів вимагає проведення процесу замісу і формування при підвищених температурах, що ускладнює процес в цілому.

Один з головних етапів при мундштучному пресуванні – підготовка пластфікованої суміші до пресування. При цьому важливо визначити оптимальний вміст пластифікатора. Від кількості введеного пластифікатора залежать властивості реологій суміші, умови пресування і якість готового виробу. При змішуванні порошків частинки твердої фази повинні бути покриті плівкою пластифікатора, товщина якої залежить від кількості і виду пластифікатора, а також від питомої поверхні вживаних порошків. Кількість введеного пластифікатора для забезпечення заданих властивостей може складати 50 об'єм.% і більше. Зрештою пластифіковані суміші повинні бути вязкопластичними тілами Бінгама і мати просторову структуру коагуляційного типу з висококонцентрованою дисперсною фазою.

Властивості пластифікованих сумішей залежать від способу введення пластифікатора, а також від вогкості суміші і способу і температури її сушки. Властивості сумішей, зокрема їх формуємість, в значній мірі залежать від обробки сумішей перед пресуванням. Найчастіше це багатократне продавлювання суміші через багатоканальну фільєру і брикетування з вакуумуванням. Останнє необхідне для видалення газових порожнин з суміші, оскільки при формуванні вони не видаляються, а тільки обжимаються. У подальшому при виході виробу з каналу мундштука відбувається розширення газу, стислого в порожнинах, що призводить до спотворення форми виробу, тобто до браку.

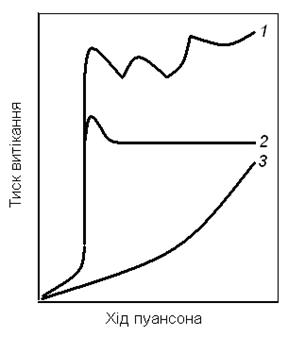

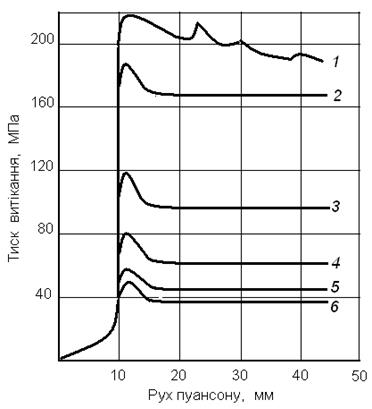

В цілому якість пластифікованої суміші може бути охарактеризована трьома величинами: пластичною міцністю структури, пластичною в'язкістю і умовною динамічною межею текучості. Що ж до процесу мундштучного пресування в цілому, то він додатково характеризується необхідним зусиллям пресування в конкретних умовах і характером кривих витікання (рис.119).

| 1 – для сумішей з недоліком ластіфікатора; 2 – оптимальна залежність; 3 – для сумішей з надміром пластифікатора або вологи Рисунок 119 – Вид ідеалізованих кривих тиску витікання при мундштучному формуванні |

Пластична міцність структури використовується як контрольований параметр при виборі оптимальних співвідношень порошку пластифікатора і вологи, а також температури процесу при використанні термопластичних пластифікаторів. Пластична міцність структури залежить від виду пластифікатора, способу введення в суміш, вогкості суміші, її температури тощо.

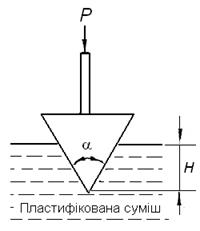

Пластична міцність структури з використанням результатів випробувань пластифікованої суміші методом конічного пластометра (рис.120) визначається за формулою:

, (7.1)

, (7.1)

де  – постійна конуса,

– постійна конуса,  ;

;

Р – навантаження на конус;

Н – глибина занурення конуса в суміш.

| Рисунок 120 – Схема вимірювання пластичної міцності суміші по методу конічного пластометра |

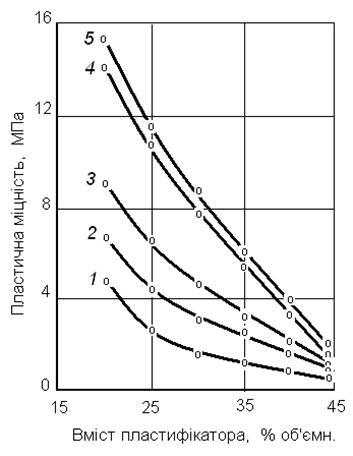

Глибина занурення конуса визначається при сталій рівновазі, тобто коли швидкість занурення конуса стає рівною нулю. Пластична міцність звичайно зменшується із збільшенням вмісту пластифікатора, а також із зменшенням його концентрації (збільшенням вогкості) (рис.121).

Зменшення розміру частинок твердої фази і пов'язане з цим підвищення питомої поверхні порошків призводить до значного збільшення пластичної міцності (рис.121, 3,4). Підвищення пластичної міцності сумішей на основі більш дисперсних порошків обумовлене збільшенням числа зв'язків між твердою і рідкою фазами в одиниці об'єму і зменшенням товщини прошарків пластифікатора між частинками порошку. Аналогічна залежність спостерігається при збільшенні питомої поверхні, пов'язаної з формою частинок. Чим більше чинник форми (  ), тим вища пластична міцність суміші.

), тим вища пластична міцність суміші.

| 1 – 15; 2, 4 – 20; 3, 5 – 25 у порошків з різною питомою поверхнею (1, 2, 3 – 0,22 м2/г: 4,5 – 0,94 м2/г) Рисунок 121 – Залежність пластичної міцності пластифікованих сумішей від вмісту пластифікатора (розчину сополіаміду в спирті) при його концентраціях, % |

За інших рівних умов важливе значення має вогкість сумішей, в яких використовуються пластифікатори у вигляді розчинів. Звичайно оптимальна кількість вологи для різних сумішей лежить в межах 10–16%. При цьому вони мають пластичну міцність (4–10)×105Н/м2. При нижчій вогкості суміші стають непластичними, а при вищій - формуються при малому тиску, що не забезпечує заданої та рівномірно розподіленої щільності виробів.

Для сумішей, що містять термопластичні пластифікатори, важливе значення має температура. Пластична міцність сумішей із збільшенням температури зменшується. При використанні парафіну як пластифікатора на приведених залежностях спостерігається перегин при температурі 35°С, що пояснюється зміною кристалічної форми парафіну при цій температурі, У зв'язку з тим, що в інтервалі температур 35–45°С пластична міцність змінюється незначно, цей температурний інтервал можна вважати оптимальним. При вищій температурі відбувається надмірне розрідження парафіну і його плавлення. В результаті суміш втрачає свої властивості пластичності.

В'язкість пластифікованих сумішей залежить від швидкості переміщення і характеризується пластичною в'язкістю, тобто в'язкістю при великих швидкостях деформації, коли рівноважна структура в суміші не встигає відновлюватися. У разі визначення пластичної в'язкості з допомогу віскозіметрів капілярного типу її розраховують так:

, (7.2)

, (7.2)

де  – відповідно радіус і довжина капіляра віскозіметра;

– відповідно радіус і довжина капіляра віскозіметра;

– секундна витрата маси;

– секундна витрата маси;

– відповідно діюче і граничне значення тиску, при якому виникає рух суміші.

– відповідно діюче і граничне значення тиску, при якому виникає рух суміші.

Умовна динамічна межа текучості  , яка служить динамічною характеристикою суміші, також визначається за допомогою віскозіметра капілярного типу. Для обчислення пластичної в'язкості і умовної динамічної межі текучість будуємо графіки залежності витрати суміші,

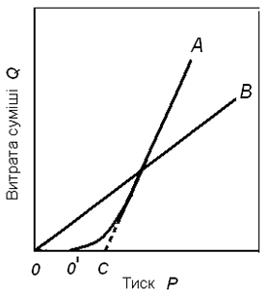

, яка служить динамічною характеристикою суміші, також визначається за допомогою віскозіметра капілярного типу. Для обчислення пластичної в'язкості і умовної динамічної межі текучість будуємо графіки залежності витрати суміші,  м3/с, від тиску (рис. 122). Ця залежність для бінгамовських тіл, властивості яких повинні мати пластифіковані суміші, має вигляд (рис.122, А), тобто для таких тіл, на відміну від ньютонівських (в'язких рідин) (рис.122, В), залежність буває лінійною тільки після стабілізації потоку при достатніх швидкостях деформації. Вона має ділянку переходу пластичного тіла від чисто пружного стану до стану незворотної деформації або стабілізованого потоку.

м3/с, від тиску (рис. 122). Ця залежність для бінгамовських тіл, властивості яких повинні мати пластифіковані суміші, має вигляд (рис.122, А), тобто для таких тіл, на відміну від ньютонівських (в'язких рідин) (рис.122, В), залежність буває лінійною тільки після стабілізації потоку при достатніх швидкостях деформації. Вона має ділянку переходу пластичного тіла від чисто пружного стану до стану незворотної деформації або стабілізованого потоку.

Відрізок ОС, що відсікаються прямий АС на осі тиску, рівний  . Звідси обчислюється

. Звідси обчислюється  , який пов'язаний із

, який пов'язаний із  залежнітю:

залежнітю:  (7.3)

(7.3)

Звичайно з підвищенням вмісту в суміші пластифікатора, температури суміші пластична в'язкість знижується. При цьому для випадку застосування пластифікаторів у вигляді розчинів швидкість зміни пластичної в'язкості збільшується з пониженням концентрації пластифікатора.

Рисунок 122. – Залежність витрати суміші Q від тиску P для бінгамовських (А) ньютонівських (В) тіл

Рисунок 122. – Залежність витрати суміші Q від тиску P для бінгамовських (А) ньютонівських (В) тіл

|

Вплив дисперсності порошку на пластичну в'язкість аналогічний впливу її на пластичну міцність, тобто  підвищується із зменшенням середнього розміру частинок і збільшенням питомої поверхні порошків.

підвищується із зменшенням середнього розміру частинок і збільшенням питомої поверхні порошків.

Умовна динамічна межа текучості пластифікованих сумішей залежно від перерахованих чинників змінюється аналогічно пластичній в'язкості. Збільшення дисперсності твердої фази за інших рівних умов призводить до збільшення  сумішей. Це пов'язано з тим, що суміші, що містять більш дисперсну тверду фазу, менш схильні до ефекту фільтрації пластифікатора з них і мають більш стабільні характеристики реологій.

сумішей. Це пов'язано з тим, що суміші, що містять більш дисперсну тверду фазу, менш схильні до ефекту фільтрації пластифікатора з них і мають більш стабільні характеристики реологій.

Вплив форми частинок порошків на  і

і  аналогічно випадку пластичної міцності, тобто їх значення істотно зростають із збільшенням чинника форми.

аналогічно випадку пластичної міцності, тобто їх значення істотно зростають із збільшенням чинника форми.

Зусилля пресування залежить від геометрії вживаної прес-форми і властивостей пластифікованої суміші. Загальне зусилля пресування витрачається на переміщення суміші, що знаходиться в конічній частині воронки мундштука  , сил тертя в циліндровій частині прес-форми

, сил тертя в циліндровій частині прес-форми  , і мундштука

, і мундштука  , а також подолання сил внутрішнього тертя частинок

, а також подолання сил внутрішнього тертя частинок  . Повний тиск може бути представленим у вигляді суми складових, що йдуть на подолання перерахованих реактивних сил:

. Повний тиск може бути представленим у вигляді суми складових, що йдуть на подолання перерахованих реактивних сил:

. (7.4)

. (7.4)

У зв'язку з тим, що переміщення шарів суміші в циліндрових частинах пресс-форми і мундштука практично не спостерігається, а пластифікатор є добрим мастилом, можна вважати, що основна частка зусилля пресування витрачається на переміщення суміші в конічній частині прес-форми. Для випадку циліндрових прес-форм зусилля пресування визначають за формулою

, (7.5)

, (7.5)

де  – діаметр матриці прес-форми.

– діаметр матриці прес-форми.

Тиск пресування можна визначити за формулою

, (7.6)

, (7.6)

яка є рішенням рівняння Бінгама-Шведова для руху пластичних тіл в циліндрових капілярах. У рівнянні (7.6)  – градієнт швидкості деформації суміші в радіальному напрямі в конічній частині мундштука. За інших рівних умов зусилля пресування залежить від реологічнитх характеристик пластифікованих сумішей, розглянутих раніше.

– градієнт швидкості деформації суміші в радіальному напрямі в конічній частині мундштука. За інших рівних умов зусилля пресування залежить від реологічнитх характеристик пластифікованих сумішей, розглянутих раніше.

Як було відмічено, про якість пластифікованих сумішей можна судити за характером кривих витікання (див. рис.119), які є залежностями зусилля пресування від ходу пуансона при пресуванні. Тут залежність (1) свідчить про те, що суміш містить малу кількість пластифікатора або її вогкість нижча оптимальної. Залежність (3) свідчить про підвищений вміст пластифікатора або вологи. В цьому випадку властивості пластифікованої суміші не відповідають властивостям бінгамівського тіла. І, нарешті, залежність (2) – оптимальна. В цьому випадку суміш є вязкопластичним тілом Бінгама-Шведова, оскільки перебіг її починається досягши цілком визначеного для даної суміші тиску.

Пониження тиску при сталому витіканні по відношенню до первинного, відзначається перегином на кривих, пояснюється тим, що після сформування потоку і досягнення певного тиску відбувається перехід від контактного тертя спокою до тертя ковзання. Одночасно відбувається релаксація напруг і позначається тепловий ефект від деформації і контактного тертя, які знижують характеристики міцності суміші.

В межах оптимального режиму витікання суміші тиск пресування зменшується із збільшенням вмісту пластифікатора в суміші (рис.123), зменшенням питомої поверхні порошків і збільшенням температури. Останнє слідує пов'язувати з характеристиками пластичної міцності і в'язкості таких сумішей.

| 1 – 5; 2 – 6; 3 – 7; 4 – 8; 5 – 9; 6 – 10 Рисунок 123 – Криві тиску витікання пластифікованої суміші порошку сплаву ВК6В при вмісті парафіну, % |

Пресування при високому тиску недоцільне, оскільки щільність виробів із збільшенням тиску практично не збільшується. Для випадку пресування твердосплавних пластифікованих сумішей за участю парафіну оптимальним вважається тиск 50–100 МПа.

Важливий вплив на щільність і рівномірність її розподілу по довжині формованого виробу має ступінь обтиснення

, (7.7)

, (7.7)

де  – діаметр матриці прес-форми;

– діаметр матриці прес-форми;

d – діаметр вихідного каналу мундштука.

У разі застосування як пластифікатора парафіну заготівки з максимальною щільністю отримують при ступені обтиснення 94,0–99,6%, а при використанні крохмального клейстеру – при 85–95%.

При вищих ступенях обтиснення значно зростає тиск витікання і пресування стає скрутним, а у виробах, спресованих при нижчих ступенях обтиснення, з'являються несуцільності і тріщини. При оптимальному обтисненні в мундштуку відбувається усереднення прошарку пластифікатора між частинками порошку твердої фази і заповнення пусток, а при малих ступенях обтиснення цього ефекту немає, що і є причиною виникнення тріщин і раковин в готовому виробі.

Певний вплив на якість заготівок має довжина циліндрової частини каналу мундштука. Для ступенів обтиснення в межах 79–96% якісні заготівки виходять при довжині каналу 35–55 мм. При меншій довжині витікання суміші відбувається нерівномірно, виріб скривлюється і має неоднакову щільність по довжині і в радіальному напрямі. Для ступенів обтиснення більше 96% і діаметрі виробу менше 6 мм допустима довжина мундштука 15–20 мм.

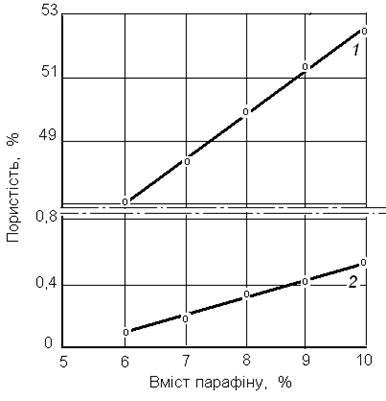

Слід зазначити, що щільність пресовок і готових виробів за інших рівних умов залежить від вмісту пластифікатора в вихідній пластифікованій суміші. Так, із збільшенням його вмісту пропорційно збільшується пористість сирих і спечених заготівок (рис.124).

| Рисунок 124 – Залежність пористості виробів з твердого сплаву ВК63 від вмісту парафіну в вихідній суміші до (1) і після (2) спікання |

Дата добавления: 2015-09-07; просмотров: 979;