Пресування. Метод мундштучного пресування застосовується для виготовлення виробів типу труб, стрижнів

Метод мундштучного пресування застосовується для виготовлення виробів типу труб, стрижнів. При цьому відношення довжини виробу до лінійного розміру поперечного перетину теоретично не обмежене. Найперспективнішим є метод для отримання заготівок ріжучого інструменту будь-якої форми: круглі, квадратні, втулки, спіралі, фасонні вироби типу фрез, свердел, розгорток. Метод успішно застосовується для виготовлення чохлів термопар, нагрівачів з тугоплавких сполук. При цьому, залежно від виду виробу, використовують різного виду обладнання та оснастку. Найбільш розповсюджений метод формування виробів за допомогою спеціальних пресформ ( див.рис.118 ) з використанням як силових агрегатів гідравлічних пресів з ручним або напівавтоматичним режимом роботи. Також використовують для формування виробів екструзією різного виду екструдери (рис.125). Характеристики деяких екструдерів, які випускає німецька фірма «Dorst» наведені в таблиці 40.

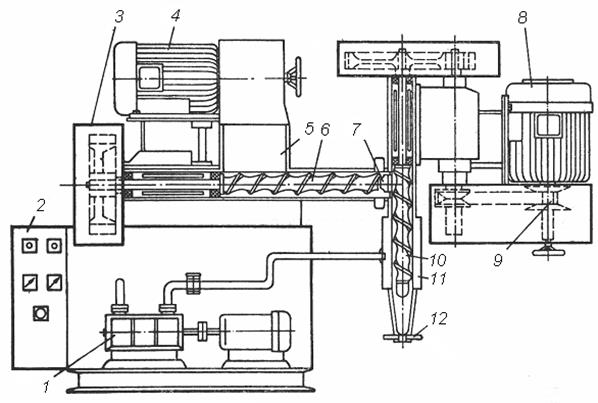

Сутність процесу полягає у тому, що попередньо приготована пластифікована суміш з заданими властивостями або вихідні компоненти суміші завантажують в бункер 5. Після цього бункер герметизують і дегазують створюючи вакуум в ньому за допомогою вакуумного насосу 1 з одночасним її перемішуванням за допомогою шнека 6. Після дегазації і отримання якісної пластифікованої суміші її за допомогою подаючого шнеку 6 продавлюють через багатоканальну фільєру в прес-циліндр 11 екструдера під час чого вона додатково дегазується та гомогенізується.

У подальшому за допомогою пресуючого шнеку 10 пластифіковану суміш подають в пресуючу головку де і відбувається формування виробу необхідної геометрії. При цьому кінцева форма виробу формується у циліндричній частині мундштука. Таким чином можна формувати стержні різного перетину, стержні з різним перетином по довжині, складнопрофільні стержні (заготівки свердел) , труби та фільєри з діаметром внутрішнього отвору починаючи з 0,1 мм, труби з дінцем (чохли термопар). Пресуюча головка екструдера за конструкцією ідентична конструкції прес-форм для мундштучного пресування, які застосовують при мундштучному пресуванні з використанням гідравлічних пресів (рис.126–129).

1 – вакуумний насос; 2 – пульт управління; 3 – привід подаючого шнека;

4 – електродвигун привода подаючого шнека; 5 – загрузочний бункер;

6 – подаючий шнек; 7 – багатоканальна фільєра; 8 – електродвигун привода пресуючого шнека; 9 – привід пресуючого шнека; 10 – пресуючий шнек; 11 – прес – циліндр; 12 – пресуюча головка (мундштук)

Рисунок 125 – Екструдер для пресування довгомірних виробів

з пластифікованих сумішей

Таблиця 40 – Характеристики екструдерів

| Марка | Максимальне зусилля, кН | Найбільший поперечний розмір (діаметр) виробу, мм | Габаритні розміри (HхLхB). мм | Вага, т | Призначення |

| V 10/5 | 25(50*) | 1500х2380х700 | 1,3 | Екструдуваннпя високопластичних сумішей | |

| V 15/7,5 | 1860х3125х1000 | 2,0 | |||

| V20/10 | 70(90*) | 3300х3400х1000 | 3,5 | ||

| V 10sp | 25…30 | 1500х2380х700 | 1,3 | Екструдування пластифікованих сумішей вогнетривких глин, графітних мас, оксидів металів та інш. | |

| V 15sp | 1860х3125х1000 | 2,0 | |||

| V 20sp | 3300х3400х1000 | 3,5 | |||

| V 10spH | 1730х2380х700 | 1,3 | Теж саме. Також екструдування термопластичних пластифікованих сумішей тугоплавких сполук, твердих сплавів, феритів, оксидної кераміки та інш. |

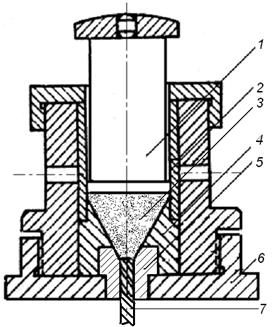

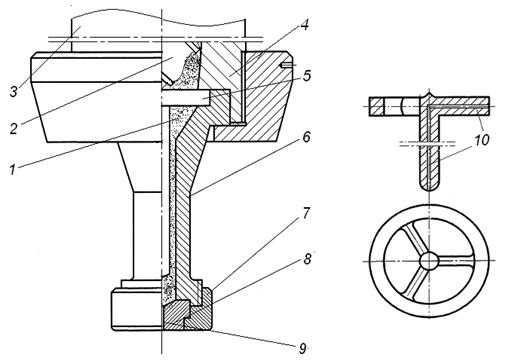

Для виготовлення стрижнів циліндричної або іншої форми в претині звичайно використовують прес-форми (головки екструдерів) схема якої показана на рисунку 118.

Для отримання виробів типу стрижнів зі складною зовнішнью поверхнею (заготівки свердл) застосовують прес-форму показану на рисунку 126. У цьому випадку внутрішній отвір мундштука 4 та конфігурація виготовляють як дзеркальне відображення поверхні виробу

| 1 – пуансон; 2 – матриця; 3 – пластифікована суміш; 4 – мундштук; 5 – напівматриця для формування спіральної частини заготовки; 6 – фіксуюча гайка; 7 – заготівка свердла Рисунок 126 – Прес-форма для отримання заготівок свердл |

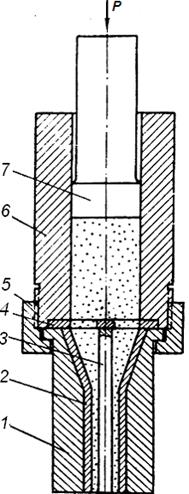

Так, для формування труб можна використовувати прес-форму, схема якої показана на рисунку 127. Особливістю конструкції такої пресформи є наявність в ній голки яка кріпиться всередині отвору мундштука 2 за допомогою зірочки 4 (рис.129 ). За рахунок протиснення пласти кованої суміші між мундштуком і голкою відбувається формування виробу у вигляді труби.

| 1 – тримач мунштука; 2 – мундштук; 3 – стрижень (голка); 4 – тримач стрижня (голки); 5 – гайка; 6 – матриця; 7 – пуансон Рисунок 127 – Прес-форма для виготовлення труб |

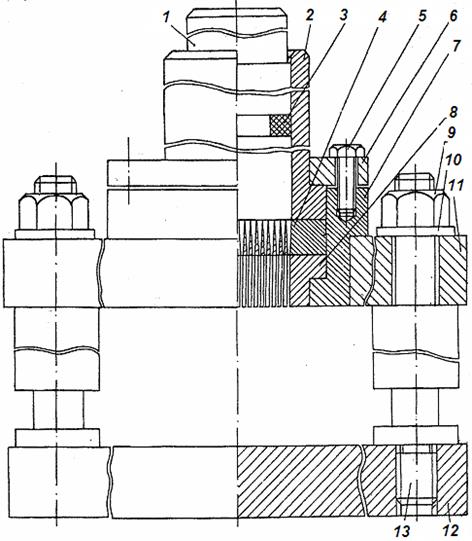

Для отримання виробів типу труб з багатоканальними отворами (2 і більше) або сотовою структурою можна отримувати за допомогою пресформи показаної на рисунку 128.

Заготівки чохлів термопар з тугоплавких сполук або довгомірних тиглів (труб з дінцем) можна отримувати з використанням пресуючої головки, конструкція якої приведена на рисунку 129.

|

| 1 – пуансон; 2 – матриця; 3 – ущільнювальне кільце; 4 – спеціальний мундштук з багатоканальними отвоорами; 5 – болт; 6 – планка; 7 – корпус; 8 – підставка; 9 – гайка; 10 – шайба; 11 – верхня траверза; 12 – нижня траверза; 13 – колона; Рисунок 128 – Прес-форма для отримання труб з сотовою структурою |

а б

1 – пластифікована суміш; 2 – пресуючий шнек екструдера;

3 – головка екструдера; 4 – пресуючи головка екструдера (матриця прес-форми); 5 – голка з зірочкою; 6 – мундштук; 7 – накидна гака; 8 – дінце; 9 – отвір в дінці; 10 – повітряні канали;

Рисунок 129 – Пресуюча головка екструдера (а) та голка (б) для виготовлення виробів типу труб з дінцем

Процес формування заготівк чохлів термопар відбувається наступним чином. У впадку формування чохлів термопар з використанням екструдерів приготована та дегазована суміш 1(див. Вище)за допомогою пресуючого шнека 2 продавлюється через зірочку, ущільнюється в конічній частині мундштуука і заповнює простір між голкою і корпусом мундштука. При досягненні суміші дінця 8відбувається формування дінця мундштука за рахунок заповнення сумішшю простору між голкою та дінцем прес-форми. Формування дінця чохла рахують закінченим коли суміш починає видавлюватись з отвору 9в дінці прес-форми. Після цього прикладання тиску припиняють і згвинчують акидну гайку 7, яка тримає дінце прес-форми. Дінце виймають і починають прикладати тиск, за рахунок чого з мундштука 6 починає виходити сформований виріб з дінцем. При досягненні необхідної довжини виробу прикладання тиску знову припиняють. Виріб відрізають, вставляють в мундштук дінце прес-форми і фіксують його за допомогою накидної гайки 7. Далі процес повторюють.

Особливістю формування трубчастих виробів з дінцем є те, що в голка з зірочкою 5 повинні мати канали для сполучення з навколишнім повітряним середовищем. В іншому випадку при випресовці заготівки чохла з зформованим дінцем між ним і голкою буде утворюватись вакуумний пристір, що буде сприяти деформації заготівки.

Особливістю формування довгомірних виробів методом мундштучного пресування (екструзії) є те, що для попередження деформації заготівок перед їх сушінням їх розміщують на спеціальних поличках з канавками по профілю виробу. Після цього заготівки виробів сушать та спікають. Технологічні режими цих процесів залежать від властивостей вихідних порошків, виду пластифікатора, характеристик заготівки і їх визначають у кожному випадку окремо.

Дата добавления: 2015-09-07; просмотров: 1115;