Литво з термопластичних шлікерів

По своїй фізичній суті литво з термопластичних шлікерів дещо відрізняється від розглянутих раніше процесів.

Для здійснення даного процесу готується термопластичний шлікер, що складається з високодисперсного порошку і зв'язки. Як зв’язку найчастіше використовують парафін. Шлікер готують поступовим додаванням порошку в розплавлену зв'язку в процесі її перемішування при температурі 80–90 °С. Час змішування звичайно складає 2 год. Зрештою термопластичний шлікер повинен бути висококонцентрованою суспензією порошку в полярній рідині (розплавлений парафін). Окрім вказаних компонентів до складу шлікера для запобігання злипанню (коагуляції) частинок твердої фази вводяться ПАВ –олеїнову, пальмітинову і стеаринову кислоти, а також бджолиний віск. Мінімальна кількість ПАВ повинна бути достатньою для покриття поверхні частинок мономолекулярним шаром. Вагову кількість ПАВ можна визначити так:

, (8.5)

, (8.5)

де  – питома поверхня порошку;

– питома поверхня порошку;

– довжина молекули ПАВ;

– довжина молекули ПАВ;

– густина ПАВ.

– густина ПАВ.

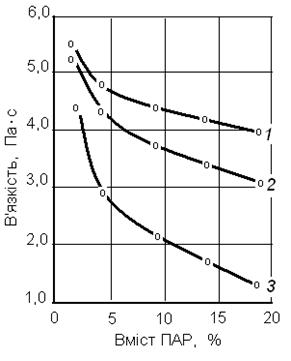

Окрім дефлокуючої дії введення ПАВ сприяє зменшенню в'язкості шлікера (рис.135).

Оптимальний вміст ПАВ, наприклад бджолиного воску, в зв'язці складає 10–15%. Рекомендовані склади шлікерів з участю деяких тугоплавких сполук і їх характеристики приведені в таблиці 41.

1 –пальмітинової кислоти;

2 – леїнової кислоти;

3 – бджолиного воску;

Рисунок 135 – Вплив добавок ПАВ на в'язкість шлікера з карбіду титана з використанням різних ПАВ

1 –пальмітинової кислоти;

2 – леїнової кислоти;

3 – бджолиного воску;

Рисунок 135 – Вплив добавок ПАВ на в'язкість шлікера з карбіду титана з використанням різних ПАВ

|

Оптимальні значення в'язкості залежать від дисперсності, гранулометричного складу і форми частинок порошку. Для отримання якісних шлікерів необхідно застосовувати дисперсні порошки (бажано менше 5 мкм) з рівновісною формою частинок. При цьому найвища щільність заготівок досягається при використанні набору з декількох фракцій порошку.

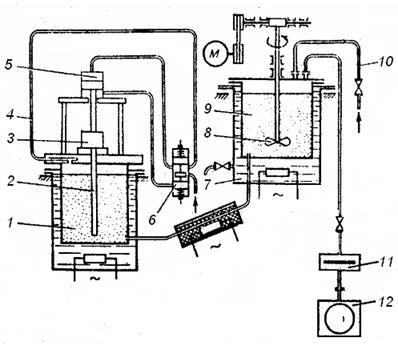

Для литва з термопластичних шлікерів в основному використовують металеві форми. При цьому найбільш поширене литво під тиском. Для тієї мети використовують спеціальні ливарні машини з резервуаром, що підігрівається, в якому підтримуються задана температура шлікера і однорідність складу за об'ємом за рахунок перемішування спеціальними мішалками (рис.136).

Таблиця 41 – Склади термопластичних шлікерів з

тугоплавких сполук і їх властивості

| Матеріал | Питома поверхня, м2/г | Вміст зв'язки, % | В'язкість шлікера, Па.с | Коефіцієнт упаковки шлікера |

| TiC NbC SiC Si3N4 ZnB2 (Ti, Cr) B2 MoSi2 | 4,0 2,1 4,1 2,3 3,6 4,1 3,1 | 10,0 6,0 12,6 16,0 8,0 12,6 9,0 | 8,2 9,0 9,0 11,0 13,2 11,2 9,0 | 0,62 0,66 0,66 0,59 0,63 0,57 0,65 |

| 1 –шлікер; 2 – труба; 3 – форма; 4 – трубопровід; 5 – пневмоциліндр; 6 – розподільник; 7 – водяна баня; 8 – пропелерна мішалка; 9 – шлікер; 10 – трубопровід повітря підвищеного тиску форма; 11 – пастка; 12 – вакуумний насос Рисунок 136 – Схема установки для формування виробів з термопластичних мас під тиском |

Заповнення форми здійснюється за допомогою подачі в резервуар стисненого повітря під тиском 0,4–1,0 МПа. Якість литва визначається точністю розмірів відливки, її міцністю, однорідністю, наявністю однорідності. На якість відливань впливають об'ємна швидкість заповнення форми, швидкість впускання, температура шлікера і форм, властивості шлікера, геометричні параметри форми тощо.

Об'ємна швидкість заповнення форми  , залежить від тиску робочого газу, що подається в резервуар з шлікером, умов литва і визначається об'ємною швидкістю витікання шлікера,

, залежить від тиску робочого газу, що подається в резервуар з шлікером, умов литва і визначається об'ємною швидкістю витікання шлікера,  , тобто

, тобто

(8.6)

(8.6)

де  – коефіцієнт втрати швидкості, який залежить від тертя шлікера об стінки форми і каналів, що підводяться, опору повітря, що витісняється з форми, збільшення в'язкості шлікера при його охолодженні, гідродинамічного опору тощо.

– коефіцієнт втрати швидкості, який залежить від тертя шлікера об стінки форми і каналів, що підводяться, опору повітря, що витісняється з форми, збільшення в'язкості шлікера при його охолодженні, гідродинамічного опору тощо.

При швидкостях заповнення форми нижче оптимальних можливе охолодження шлікера і його затвердіння до моменту повного заповнення форми, що призводить до браку. У разі великих швидкостей заповнення можливе виникнення турбулентних потоків шлікера, особливо в місцях злиття декількох потоків при складній конфігурації форми. Турбулентність потоків призводить до захоплення міхурів повітря і, як наслідок, до утворення пустот у вирробі. В цьому відношенні для запобігання утворенню таких дефектів у виробах необхідно вибирати таку лінійну швидкість руху шлікера, при якій не виникали б турбулентні потоки. Граничні значення швидкостей, при яких виникають турбулентні потоки, знижуються із зменшенням в'язкості шлікерів. Так, якщо врахувати, що в'язкість термопластичних шлікерів знижується із збільшенням їх температури, то збільшення її вимагає зниження швидкості руху шлікера. Наприклад, для шлікерів на основі парафіну з температурою 60, 80, 100 °С граничними є швидкості відповідно 150, 100 і 80 м/с.

Швидкість заповнення форми також впливає на пористість і коефіцієнт упаковки. Звичайно коефіцієнт упаковки росте із збільшенням швидкості до оптимальних значень і надалі зменшується за рахунок появи турбулентних потоків.

Підвищенню щільності відливок сприяє збільшення тиску газу. Проте для запобігання виникненню турбулентних потоків лиття ведуть при відносно низькому тиску і тільки після заповнення форми шлікером його збільшують. При цьому роблять витримку протягом 20–60 с.

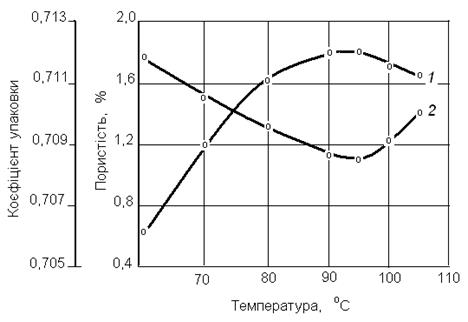

Вплив температури шлікера на властивості відливок неоднозначний (рис.137). Із збільшенням температури шлікера збільшується коефіцієнт упаковки і знижується пористість. При цьому оптимальними температурами слід вважати 80–100 °С. При вищих температурах якість відливок погіршується, що обумовлюється виникненням турбулентних потоків. Як правило, із зменшенням товщини (стінок) виробів збільшують температуру шлікера і форми. Інакше можливе переохолодження і, як наслідок, неповне заповнення форми.

Істотний вплив на процес литва мають властивості шлікера. Підвищенню ливарних характеристик шлікерів і поліпшенню якості відливок сприяє пониження його в'язкості, теплопровідності і швидкості затвердіння.

Рисунок 137 – Залежність коефіцієнта упаковки (1) і пористості (2) від температури шлікера

Рисунок 137 – Залежність коефіцієнта упаковки (1) і пористості (2) від температури шлікера

|

Оптимальними режимами литва термопластичних шлікерів за участю парафіну слід рахувати такі: температура шлікера 80–90 °С, температура форми 20–30 °С, максимальний тиск повітря при литві 0,4–1,0 МПа, витримка під тиском 20–60 с, в'язкість шлікера 5–12 Па×с.

Окрім литва під тиском існують і інші методи формування виробів з термопластичних шлікерів – це наморожування, відцентрове литво, литво в кокіль, зливне литво, безперервне литво, гаряче штампування, гаряче протягування. Можлива також додаткова механічна обробка заготівок.

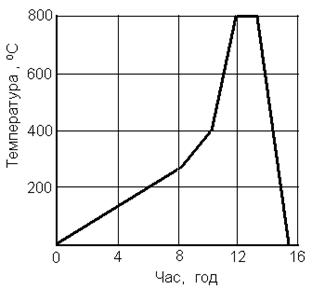

Невід'ємною частиною виготовлення виробів литвом з термопластичних мас є процес часткового або повного видалення зв'язки, який проводять нагрівом заготівок в засипці з оксиду алюмінію на повітрі. Раціональним режимом видалення зв'язки з відливок, одержаних з тонкодисперсних порошків тугоплавких сполук, з товщиною стінок 5–10 мм є нагрів виробу від 20 до 200 °С протягом 8 год. з середньою швидкістю 20–25 °С/год., з витримкою при кінцевій температурі 2–3 год.

При видаленні зв'язки з виробів з товщиною стінок 10–20 мм швидкість нагріву повинна складати 30–35 °С/год., але при цьому необхідно робити проміжні ізотермічні витримки при 50–55 °С протягом 2 год., при 160–170 °С протягом 2 годин при кінцевій температурі 200 С протягом 3–4 год. При вищих швидкостях нагріву як в першому, так і в другому випадку процес видалення зв'язки інтенсифікується настільки, що можливе порушення суцільності виробів. Залежно від форми виробу, його габаритних розмірів і властивостей вихідного порошку приведені режими можуть відхилятися в ту або іншу сторону. Так, якщо має місце різна товщина стінок і вони тонкі, то кінцеву температуру нагріву обмежують в межах 170–180 °С, збільшуючи одночасно витримку при цій температурі. Слід зазначити, що зв'язка віддаляється легше з шлікерних відливок, виготовлених з крупних порошків, що пов'язане із збільшенням середнього розміру пор, по яких мігрує розплавлена зв'язка.

На хід процесу видалення зв'язки також істотно впливають розміри відливок. Масштабний чинник помітно впливає при температурах вище 150 °С, при яких в масивних відливках протікає одночасно декілька процесів. Якщо в поверхневих шарах видалення зв'язки відбувається за рахунок випаровування, то у внутрішніх шарах йде міграція розплавленої зв'язки у напряму до поверхні. Цей процес йде поволі. У зв'язку з цим втрати зв'язки в масивних виробах відносно менші, ніж в дрібних заготівках.

Рисунок 138 – Оптимальний режим видалення зв'язки із заготівок тугоплавких сполук з товщиною стінок 10 мм

Рисунок 138 – Оптимальний режим видалення зв'язки із заготівок тугоплавких сполук з товщиною стінок 10 мм

|

При виготовленні тонкостінних виробів процес видалення зв'язки проводять при вищих кінцевих температурах (до 800 °С) з повним видаленням зв'язуючого. В цьому випадку заготівки стають міцнішими, що достатньо для подальшої їх обробки. Унаслідок підвищеної схильності до окиснення тонких порошків процес необхідно вести в захисному середовищі, у якості якої найчастіше використовують водень, який також сприяє видаленню зв'язки за рахунок її гідрогенізації. Типовий режим повного видалення зв'язки в середовищі водню показано на рисунку 138.

Після часткового або повного видалення зв'язки вироби спікають, процес якого практично не відрізняється від процесу спікання заготівок, одержаних іншими методами.

Дата добавления: 2015-09-07; просмотров: 791;