Загальні застави прокатки

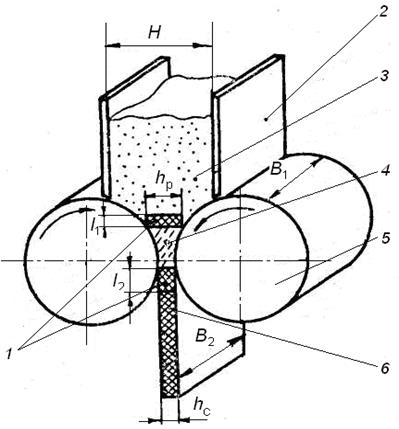

Суть методу пресування порошків прокаткою полягає в їх ущільненні, коли вони гравітаційно або примусово поступають з бункера між валки, що обертаються назустріч один одному (рис.109). При цьому так як і при статичному пресуванні в пресформах відбувається зміна властивостей порошкового матеріалу, який перетворюється з сипкого в компактний, що має певні характеристики міцності.

|

| 1– елементи об’ємів порошкового тіла, що прокатується; 2 – дозуючий пристрій (бункер); 3 – вихідний порошок; 4 –зона деформації; 5 – валки; 6 – кінцевий прокат Рисунок 109 – Схема прокатки |

Процес прокатки порошків можна розглядати як процес їх безперервного пресування. На відміну від прокатки компактних матеріалів при прокатці порошків не дотримується закон сталості об'єму матеріалу, який прокатується.

При прокатці порошкового тіла його об'єм зменшується. В той же час дотримується закон сталості маси:

,(6.1)

,(6.1)

де  – відношення щільності сирого прокату до щільності утруски порошку, зване коефіцієнтом ущільнення;

– відношення щільності сирого прокату до щільності утруски порошку, зване коефіцієнтом ущільнення;

і

і  – лінійні розміри об'єму матеріалу, що ущільнюється , відповідно до і після пресування.

– лінійні розміри об'єму матеріалу, що ущільнюється , відповідно до і після пресування.

Останнє рівняння можна записати так:  , або після логарифмувань

, або після логарифмувань  . (6.2)

. (6.2)

Таким чином, при пресуванні порошків сума логарифмічного ступеня ущільнення матеріалу і логарифмічного ступеня деформації за трьома взаємно перпендикулярними напрямами дорівнює нулю.

У практиці і теорії пресування порошків прокаткою важливими є також коефіцієнт спресовування

, (6.3)

, (6.3)

де  ,

,  – товщина шару порошку на початку зони ущільнення та товщина “сирої” стрічки;

– товщина шару порошку на початку зони ущільнення та товщина “сирої” стрічки;

та коефіцієнт витяжки  , (6.4)

, (6.4)

де  –довжина елементарного об'єму після проходження зони ущільнення;

–довжина елементарного об'єму після проходження зони ущільнення;

– довжина елементарного об'єму порошку на початку зони ущільнення.

– довжина елементарного об'єму порошку на початку зони ущільнення.

Процес пресування порошків прокаткою можна розбити на два етапи. Перший, так званий несталий період саморегулювання може продовжуватися аж до повороту валків на 120–180°. У цей період відбувається збільшення повного тиску метеріалу на валки, що призводить до пружної деформації елементів робочої кліті стану і зміна зазору між валками. При цьому постійно збільшуються товщина і щільність прокату.

Другий етап, відповідає сталому процесу ущільнення, в свою чергу може бути розділений на три підетапи. На першому відбувається транспортування порошку як гравітаційно, так і валками в зону ущільнення. У зв'язку з цим важливого значення при ущільненні набуває текучість порошку. Тому при відпрацюванні технологічних процесів треба особливу увагу звертати на особливості вільного витікання порошку з бункера, оскільки останнє визначає об'ємні витрата (лінійну швидкість) порошку, від якої в свою чергу залежить окружна швидкість валків, яка повинна бути узгоджена із швидкістю руху порошку. Інакше безперервність процесу спресовування порошку порушується.

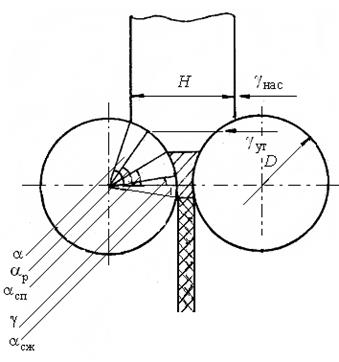

Транспортний ефект валків залежить від сили тертя між порошком і їх поверхнею. Найбільше захоплення порошку валками спостерігається при  (рис. 110). У разі потреби зменшення товщини стрічки і її щільності забезпечують

(рис. 110). У разі потреби зменшення товщини стрічки і її щільності забезпечують  , коли транспортний ефект валків практично виключається.

, коли транспортний ефект валків практично виключається.

|

– початковий кут; – початковий кут;  – кут плющення; – кут плющення;  – кут спресовування; – кут спресовування;  – кут пружного стиснення валів; – кут пружного стиснення валів;

– нейтральний кут

Рисунок 110 – Основні кутові параметри прокатки порошків – нейтральний кут

Рисунок 110 – Основні кутові параметри прокатки порошків

|

На другому підетапі під дією валів, що обертаються, відбувається структурна деформація порошку, тобто щільніше укладання частинок порошків без їх деформації, зміна щільності порошкового тіла від насипної до щільності утруски. При цьому на густину мають істотний вплив властивості порошків – розмір частинок порошків і їх форма, гранулометричний склад, стан поверхні тощо.

І, нарешті, на третьому підетапі відбувається остаточне формування властивостей прокату. При цьому процес характеризується пружними і пластичними деформаціями частинок порошку і, як результат, утворенням якісного контакту між ними, що визначає кінцеві властивості прокату (щільність, міцнісні властивості, товщина тощо.). На третьому підетапі ущільнення відбувається зміна щільнолсті від щільності утруски до щільності сирої стрічки з урахуванням явищ пружної післядії.

Товщина прокату, його щільність і інші властивості формуються в результаті взаємодії багатьох чинників, які впливають на процес пресування. Ці чинники можна розділити на дві групи: геометричні і физико-механічні.

Геометричні:1 – кутові параметри (рис.110) (початковий кут  , кут прокатки

, кут прокатки  , кут спресовування, нейтральний кут

, кут спресовування, нейтральний кут  , кут пружного стиснення валів

, кут пружного стиснення валів  ; 2 – діаметр валів

; 2 – діаметр валів  ; 3 – розчин валів

; 3 – розчин валів  ; 4 – товщина сирого прокату

; 4 – товщина сирого прокату  ; 5 – ширина прокату

; 5 – ширина прокату  ; 6 – початкова товщина

; 6 – початкова товщина  .

.

Физико-механічні: 1– насипна маса порошку  ; 2 – маса утруски порошку

; 2 – маса утруски порошку  ; 3 – хімічний склад порошку; 4 – гранулометричний склад порошку; 5 – текучість порошку; 6 – форма частинок порошку; 7 – швидкість ущільнення

; 3 – хімічний склад порошку; 4 – гранулометричний склад порошку; 5 – текучість порошку; 6 – форма частинок порошку; 7 – швидкість ущільнення  ; 8 – стан робочої поверхні валків; 9 – жорсткість робочої кліті стану; 10 – в'язкість газового середовища прокатки; 11 – напрям прокатки.

; 8 – стан робочої поверхні валків; 9 – жорсткість робочої кліті стану; 10 – в'язкість газового середовища прокатки; 11 – напрям прокатки.

Кутові параметри разом з іншими використовуються для аналізу і опису механізму ущільнення порошкових матеріалів.

Під початковим кутом мається на увазі кут, який визначається дозуючим пристроєм. Початковому куту відповідає товщина подачі порошку. Звичайно зміна початкового кута призводить до зміни властивостей прокату, перш за все його товщини і щільності. Так, при збільшенні початкового кута щільність і товщина прокату збільшуються, оскільки збільшується транспортний ефект валків за рахунок збільшення площі їх контакту з порошком. Проте слід зазначити, що при досягненні певних максимальних значень початкового кута щільність і товщина практично перестають змінюватися, тобто має місце граничний початковий кут, перевищення якого недоцільне.

Кутом прокатки називається кут, довжина дуги якого служить основою епюри тиску пресування. Починаючи з кута прокатки щільність порошкового матеріалу змінюється від щільності утруски  до щільності сирої стрічки

до щільності сирої стрічки  . При цьому перетин, який визначається цим кутом, відділяє область спресовування від попередньої області подачі порошку.

. При цьому перетин, який визначається цим кутом, відділяє область спресовування від попередньої області подачі порошку.

Кут прокатки визначають за формулою:

, (6.5)

, (6.5)

де  – товщина стрічки;

– товщина стрічки;

– радіус валів;

– радіус валів;

– щільність стрічки;

– щільність стрічки;

– коефіцієнт витяжки;

– коефіцієнт витяжки;

– щільність утруски.

– щільність утруски.

Кутом спресовування  називається центральний кут, який відповідає перетину розділу між сипким і спресованим валками матеріалом в зоні деформації.

називається центральний кут, який відповідає перетину розділу між сипким і спресованим валками матеріалом в зоні деформації.

Нейтральний кут  визначає перетин, в межах якого епюра сил тертя міняє знак.

визначає перетин, в межах якого епюра сил тертя міняє знак.

Кут пружного стиснення валів  характеризує збільшення довжини зони деформації за рахунок пружної деформації валів.

характеризує збільшення довжини зони деформації за рахунок пружної деформації валів.

Кут стабілізації процесу  визначається кутом, початкового повороту валів, після якого процес встановлюється, тобто характеристики прокату стають постійними.

визначається кутом, початкового повороту валів, після якого процес встановлюється, тобто характеристики прокату стають постійними.

Як наголошувалося раніше, характеристики сирого прокату, перш за все його щільність і товщина, формуються в результаті взаємодії всіх геометричних і физико-механічних параметрів, аналітичний опис впливу яких на процес прокатки в даний достатньо не вивчений. Особливо утруднений аналітичний опис впливу фізіко-механічних параметрів.

У зв'язку з тим, що основними контрольованими характеристиками прокату є його товщина і щільність, далі зупинимося на впливі різних факторів на їх формування при прокатці.

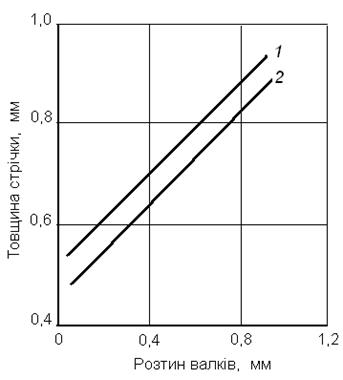

Товщина стрічки за інших однакових умов залежить від спочатку встановленого зазору між валками. При цьому, як правило, товщина прокатної стрічки більша, ніж ширина зазору, і збільшується з його збільшенням, тобто має місце залежність, показана на рисунку 111.

|

| 1 – ширина прокату 200 мм; 2 – ширина прокату 100 мм Рисунок 111 – Залежність товщини стрічки від розчину валів |

Нахил прямих на вказаних залежностях визначається жорсткістю конструкції робочої кліті прокатного стану. Аналітично приведені залежності можуть бути описані за допомогою рівняння

,(6.6)

,(6.6)

де hc – товщина готового прокату;

h1– початкова товщина прокату;  – кутовий коефіцієнт;

– кутовий коефіцієнт;

m– постійна.

Кутовий коефіцієнт  характеризує жорсткість конструкції прокатного стану і не залежить від умов прокатки і властивостей вихідних порошків. Жорсткість конструкції може бути охарактеризована коефіцієнтом жорсткості

характеризує жорсткість конструкції прокатного стану і не залежить від умов прокатки і властивостей вихідних порошків. Жорсткість конструкції може бути охарактеризована коефіцієнтом жорсткості

, (6.7)

, (6.7)

який визначає пружні деформації кліті стану  :

:

, (6.8)

, (6.8)

де So – початковий розчин валів;

р – повний тиск.

Постійна m визначається експериментально. Залежить від властивостей вихідних порошків, напряму, швидкості прокатки і інших чинників, що впливають на формування властивостей прокату. У зв'язку з цим слід зазначити, що збільшенню товщини стрічки сприяє збільшення початкового кута за рахунок збільшення об'єму порошку, який захоплюється валками. До такого ж результату призводить збільшення діаметру валів і зменшення коефіцієнта ущільнення і витяжки. Залежність між, вказаними параметрами і товщиною прокату може бути виражена так:

, (6.9)

, (6.9)

де  – початковий кут;

– початковий кут;

– діаметр валів;

– діаметр валів;

– коефіцієнт витяжки;

– коефіцієнт витяжки;

– коефіцієнт ущільнення.

– коефіцієнт ущільнення.

Серед властивостей порошків помітно впливають на товщину прокату розмір часток і їх форма, тобто ті властивості, які в основному визначають текучість порошку, його насипну щільність. Із збільшенням текучості порошків збільшується кількість матеріалу, що поступає в зону деформації, що і призводить до збільшення товщини прокату. Прямо пропорційна залежність також спостерігається між товщиною стрічки і насипною щільністю порошку, який прокатується :

(6.10)

(6.10)

Таким чином, використовуючи вихідні порошки з різним розміром частинок і формою можна регулювати товщину прокату. Проте висловлені припущення відносяться до випадку гравітаційної подачі порошків в зону ущільнення. Збільшенню товщини прокату, а також його густини сприяють також примусова подача порошків, зменшення в'язкості середовища прокатки, зміна шорсткості поверхні валів, вакуумування процесу тощо. На впливі цих чинників ми зупинимося далі.

При плющенні важливим є встановлення залежностей густини прокату від різних параметрів. У зв'язку з різноманіттям чинників, що мають вплив на густину прокату, можливий емпіричний підхід до її визначення. По Виноградову зв'язок між густиною прокату і його товщиною може бути виражений рівнянням:

, (6.11)

, (6.11)

де  – емпіричний коефіцієнт, що характеризує сумарну дію всіх геометричних і физико-механічних параметрів процесу прокатки порошків.

– емпіричний коефіцієнт, що характеризує сумарну дію всіх геометричних і физико-механічних параметрів процесу прокатки порошків.

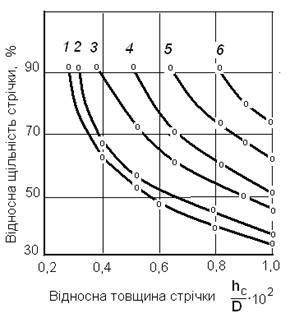

Можна також використовувати залежність безрозмірних величин – відносної щільності і відносної товщини прокату  :

:

, (6.12)

, (6.12)

де  – діаметр (радіус) валів.

– діаметр (радіус) валів.

Графічний вид цих залежностей для випадків прокатки різних матеріалів показаний на рисунку 112. Для більшості умов прокатки металевих порошків коефіцієнти С і С1 можуть бути визначені

, або

, або  . (6.13)

. (6.13)

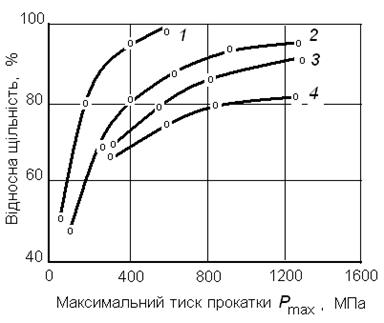

Важливою в практиці прокатки є здатність до ущільнення порошків, тобто залежність щільності прокату від тиску на валки. Згідно Каташинському ця залежність має вигляд:

, (6.14)

, (6.14)

де  – щільність утруски;

– щільність утруски;

– максимальний тиск на валки;

– максимальний тиск на валки;

– емпіричні коефіцієнти.

– емпіричні коефіцієнти.

|

1 – титан (  = 0,3 г/см3);

2 – сталь IXI84T ( = 0,3 г/см3);

2 – сталь IXI84T (  =1,53);

3 – залізо ( =1,53);

3 – залізо (  =1,94);

4 – залізо ( =1,94);

4 – залізо (  = 1,65);

5 – залізо ( = 1,65);

5 – залізо (  =2,08);

6 – залізо ( =2,08);

6 – залізо (  =2,41)

Рисунок 112 – Залежність відносної щільності прокату з різних матеріалів від його відносної товщини =2,41)

Рисунок 112 – Залежність відносної щільності прокату з різних матеріалів від його відносної товщини

|

Знаючи цю залежність, можна визначити тиск, необхідний для пресування прокату заданої щільності, або загальне зусилля, необхідне для силового розрахунку устаткування.

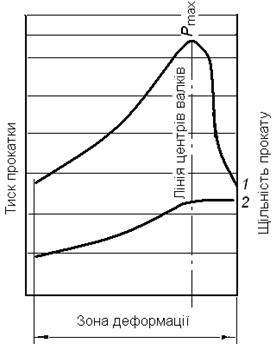

Поняття  витікає з того, що епюри тиску пресування при прокатці порошків мають максимум. Тиск, починаючи з кута плющення, спочатку плавно наростає до максимуму (рис.113, 1), а потім різко падає до нуля. При цьому щільність прокату змінюється у вогнищі деформації по кривій 2 (рис.113). Щільність прокату змінюється від щільності утруски до щільності сирої стрічки в точці дії максимального тиску і надалі практично не змінюється. Таким чином, щільність прокату виявляється сформованою не на виході з валів, а в нейтральному перетині, де тиск пресування досягає максимуму. Вихід епюри тиску пресування за лінію центрів валів обумовлений пружним стисненням валів.

витікає з того, що епюри тиску пресування при прокатці порошків мають максимум. Тиск, починаючи з кута плющення, спочатку плавно наростає до максимуму (рис.113, 1), а потім різко падає до нуля. При цьому щільність прокату змінюється у вогнищі деформації по кривій 2 (рис.113). Щільність прокату змінюється від щільності утруски до щільності сирої стрічки в точці дії максимального тиску і надалі практично не змінюється. Таким чином, щільність прокату виявляється сформованою не на виході з валів, а в нейтральному перетині, де тиск пресування досягає максимуму. Вихід епюри тиску пресування за лінію центрів валів обумовлений пружним стисненням валів.

Між максимальним і середнім тиском на валках має місце пропорційна залежність:

(6.15)

(6.15)

де  – коефіцієнт пропорційності, який залежить від швидкості прокатки, матеріалу порошку, товщини прокату і змінюється в межах: 0,35–0,55. Для відносно тонкого прокату, для високопористого прокату, а також для порошків з високою щільністю утруски

– коефіцієнт пропорційності, який залежить від швидкості прокатки, матеріалу порошку, товщини прокату і змінюється в межах: 0,35–0,55. Для відносно тонкого прокату, для високопористого прокату, а також для порошків з високою щільністю утруски  = 0,45–0,55.

= 0,45–0,55.

Рисунок 113 – Зміна тиску (1) і щільності (2) прокату в зоні деформації

Рисунок 113 – Зміна тиску (1) і щільності (2) прокату в зоні деформації

|

З іншого боку, зв'язок між середнім тиском, щільністю прокату і щільністю утряски вихідних порошків можна описати так:

, (6.16)

, (6.16)

У свою чергу повний тиск на валках, який має важливе значення при розрахунках деталей прокатного стану на міцність, по Виноградову можна визначати таким чином:

, (6.17)

, (6.17)

де  – середня ширина прокату в зоні деформації;

– середня ширина прокату в зоні деформації;

– товщина порошку на початку зони ущільнення;

– товщина порошку на початку зони ущільнення;

– коефіцієнт спресовування;

– коефіцієнт спресовування;

– коефіцієнт тертя;

– коефіцієнт тертя;

– величина, яка дорівнює

– величина, яка дорівнює  ;

;

– кут прокатки,

– кут прокатки,

– нейтральний кут;

– нейтральний кут;

– радіус валів;

– радіус валів;

– кут пружного стиснення валів.

– кут пружного стиснення валів.

Для побудови діаграм ущільнюваності при прокатці важливо визначити максимальний тиск на валках за допомогою точкових месдоз з автоматичним записом значень тиску. Залежність щільності стрічки від  звичайно має вигляд, показаний на рисунку 113. На першій стадії ущільнення до відносної щільності 0,5–0,6 ущільнення відбувається за рахунок структурної деформації (більш щільного укладання частинок порошків при їх взаємному переміщенні). При цьому, як і при пресуванні в прес-формах, велике значення мають такі властивості порошків, як розмір частинок, гранулометричний склад, форма частинок порошків і стан їх поверхні. При цьому контактна поверхня збільшується не дуже значно.

звичайно має вигляд, показаний на рисунку 113. На першій стадії ущільнення до відносної щільності 0,5–0,6 ущільнення відбувається за рахунок структурної деформації (більш щільного укладання частинок порошків при їх взаємному переміщенні). При цьому, як і при пресуванні в прес-формах, велике значення мають такі властивості порошків, як розмір частинок, гранулометричний склад, форма частинок порошків і стан їх поверхні. При цьому контактна поверхня збільшується не дуже значно.

На другій стадії у межах відносної щільності 0,6–0,8 ущільнення відбувається за рахунок заповнення крупних пор матеріалом частинок унаслідок деформації їх приконтактних областей. На третій стадії до відносної щільності вище 0,8–0,85 ущільнення відбувається в основному за рахунок деформації всього об'єму частинок. На цій стадії основний вплив на процес ущільнення має матеріал частинок, ступінь його деформаційного зміцнення і інші характеристики міцності.

При прокатці пластичних матеріалів легко може бути досягнута відносна щільність, близька до одиниці (0,98 при прокатці міді при  = 600МПа). В той же час при прокатці порошків заліза така щільність не досягається навіть при

= 600МПа). В той же час при прокатці порошків заліза така щільність не досягається навіть при  = 1600 МПа (рис.114, 2). Ще нижча щільність досягається при прокатці порошкових сумішей, що містять в своєму складі тверді компоненти (рис.114, 3,4). Останнє свідчить про те, що в даному випадку в основі процесу ущільнення при плющенні лежить пластична деформація. Наявність твердих частинок блокує цю деформацію, що перешкоджає отриманню високої щільності.

= 1600 МПа (рис.114, 2). Ще нижча щільність досягається при прокатці порошкових сумішей, що містять в своєму складі тверді компоненти (рис.114, 3,4). Останнє свідчить про те, що в даному випадку в основі процесу ущільнення при плющенні лежить пластична деформація. Наявність твердих частинок блокує цю деформацію, що перешкоджає отриманню високої щільності.

При прокатці велика увага приділяється формуємості порошків, яка визначає властивості міцності сирого прокату. У цьому відношенні бажаною є розвинена поверхня частинок, оскільки механічне зчеплення між частинками порошку при формуванні властивостей міцності прокату має важливе значення. Крім того, частинки правильної (округлої) форми схильні до меншого ступеня деформації, ніж дендритної або голчастої. У зв'язку з цим при прокатці краще використовувати порошки, одержані гідрометалургійними методами або відновленням. При цьому велике значення має розмір частинок порошків. Існує граничний максимальний розмір частинок порошків, при якому прокат не формується. У першому наближенні він розраховується так:

, (6.18)

, (6.18)

де  – число частинок, що укладаються по ширині перетину прокатки.

– число частинок, що укладаються по ширині перетину прокатки.

|

1 – міді; 2 – заліза;

3 – суміш (Cr2O3, Co, Mo, W, Ni, Si, Mn); 4 – суміш(50%Fe+50%Cr2O3)

Рисунок 114 – Залежність відносної щільності прокату від  при прокатці порошків при прокатці порошків

|

Окрім розглянутих чинників, що впливають на формування властивостей прокату (перш за все його товщини і щільності), важливе значення має швидкість прокатки. Підвищення швидкості прокатки – одна з основних задач при розробці технологічних процесів. Проте швидкість прокатки часто доводиться обмежувати унаслідок причин, які розглянемо далі. Одна з умов безперервної прокатки при гравітаційній подачі порошків в зону ущільнення є визначення оптимальних швидкостей. Звичайно повинна виконуватись нерівність

, (6.19)

, (6.19)

де V – оптимальна швидкість прокатки.

Мінімальна швидкість прокатки визначається з умови, що маса стрічки повинна бути більшою маси порошку, що вільно просипається в зазор між валками, тобто  .

.

Маса порошку, що йде на формування стрічки на одиниці її ширини:

, (6.20)

, (6.20)

де  – лінійна швидкість прокатки.

– лінійна швидкість прокатки.

Маса неспресованого порошку, що просипається в зазор між валками через перетин  :

:

, (6.21)

, (6.21)

де  – функція сипучості порошку залежно від товщини прокату.

– функція сипучості порошку залежно від товщини прокату.

Підставивши значення  і

і  в нерівність

в нерівність  , можна знайти мінімальну швидкість прокатки

, можна знайти мінімальну швидкість прокатки

, (6.22)

, (6.22)

де  – ступінь ущільнення.

– ступінь ущільнення.

Максимальна швидкість прокатки по Г.І. Аксенову визначається виходячи з того, що надходженню порошку в зону ущільнення перешкоджає повітря (або інше газове середовище прокатки), що витискується з простору між частинками при їх ущільненні в зоні деформації в напрямі, протилежному прокатці:

, (6.23)

, (6.23)

де  – коефіцієнт проникності порошку;

– коефіцієнт проникності порошку;

– надлишковий тиск газу, дин/см2;

– надлишковий тиск газу, дин/см2;

– висота шару порошку, см;

– висота шару порошку, см;

– в'язкість газу, пз;

– в'язкість газу, пз;

– початковий кут, град;

– початковий кут, град;

– тиск, відповідний появі перших ознак підвищення рівня порошку при продуванні стислого повітря через циліндровий стакан висотою

– тиск, відповідний появі перших ознак підвищення рівня порошку при продуванні стислого повітря через циліндровий стакан висотою  (

(  ;

;

– ступінь ущільнення порошку).

– ступінь ущільнення порошку).

Виникнення струменів повітря в напрямі, протилежному прокатці, створює лобовий опір (лобовий тиск), який перешкоджає руху частинок порошку в зону деформації. Цей тис може бути оцінений за формулою:

, (6.24)

, (6.24)

де  – емпіричний коефіцієнт, залежний від форми частинки, її положення і характеру руху повітряного потоку;

– емпіричний коефіцієнт, залежний від форми частинки, її положення і характеру руху повітряного потоку;

– площа поперечного перетину частинки, нормального до напряму її руху, м2;

– площа поперечного перетину частинки, нормального до напряму її руху, м2;

– густина газу, кг/м3;

– густина газу, кг/м3;

Vг – швидкість руху газу, м/с;

Vп – швидкість руху частинок порошку, м/с.

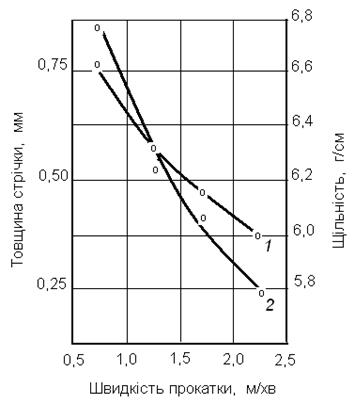

Лобовий опір зростає із збільшенням швидкості прокатки за рахунок більшої кількості газу, що витискається з міжчасткового простору за одиницю часу. В результаті збільшується швидкість газового потоку. Вказані явища при великих швидкостях прпокатки призводять до зменшення товщини і щільності прокату (рис.115). При певній критичній швидкості прокатки можливе значне зниження щільності прокату в середній його частині або порушення його суцільності.

У розглянутих явищах важливу роль має розмір частинок порошків. Так, при прокатці дрібних порошків, що мають низьку газопроникність, максимально допустима швидкість прокатки менша, ніж при прокатці крупних порошків.

Рисунок 115 – Залежність товщини (1) і щільності (2) прокату з порошку нікелю при рівні засипки

в бункері 60 мм

Рисунок 115 – Залежність товщини (1) і щільності (2) прокату з порошку нікелю при рівні засипки

в бункері 60 мм

|

При цьому для дуже тонких порошків, наприклад олова та міді, розрахункові значення максимальної швидкості прокатки можуть виявитись більшими за максимальну швидкість. Такі порошки при їх гравітаційній подачі в зону деформації не прокатуються. У цьому випадку необхідно застосовувати горизонтальну прокатку з використанням підкладок (рис.116,5) або збільшувати газопроникність порошків за рахунок їх конгломерування.

Істотний вплив на максимально допустиму швидкість прокатки, а також товщину і щільність прокату мають в'язкість і густина газового середовища. Із збільшенням в'язкості газу максимальна швидкість прокатки Vmax повинна зменшуватись. Зменшуються також щільність стрічки і її товщина (табл. 37).

Таблиця 37 – Вплив в'язкості газу на товщину прокату

з порошку нікелю

| Газ |  , пз , пз

| Товщина стрічки, мм |

| Водень Вуглекислота Азот Повітря Аргон | 0,59 0,46 0,40 0,38 0,29 |

Найвищі значення товщини і щільності прокату досягаються при прокатці у вакуумі, що вказує на істотний вплив газового середовища прокатки.

У міру зменшення розмірів частинок, підвищення швидкості прокатки, в'язкості газів роль газового середовища зростає і за певних умов може виявитися переважаючою.

Як наголошувалося раніше, певний вплив на характеристики прокату має стан поверхні валків з погляду чистоти обробки їх поверхні. Оптимальною вважається поверхня, яка має чистоту відповідну до 9–10 класу. Як правило, збільшення шорсткості валів сприяє збільшенню товщини і щільності прокату. Останнє зумовлено тим, що у цьому випадку збільшується кількість порошку, який поступає в зону деформації за рахунок збільшення сили тертя між порошком і поверхнею валів. Важливо щоб поверхні обох валків мали однакову чистоту. При недотриманні цієї умови на ділянках, які мають більшу шорсткість, щільність прокату виходить вища, ніж на менш шорстких ділянках. Останнє сприяє виникненню браку при спіканні – викривленню (серповидності), зміні товщини по довжині таіншого.

Дата добавления: 2015-09-07; просмотров: 926;