Технологія та обладнання ізостатичного пресуванн

Використання та перспектива використання ізостатичного пресування в технології виготовлення виробів методами порошкової металургії у першу чергу зумовлено його перевагами перед іншими методами формування (пресування) порошкових виробів. Однак слід приймати до уваги, що для виготовлення великої кількості виробів прийнятні інші методи формування, особливо статичне пресування в прес-формах, які мають значно вищу продуктивність.

Нижче зупинимось на перевагах ізостатичного пресування.

У більшості випадків при ізостатичному пресуванні досягається більш висока щільність не спечених заготівок у порівнянні з заготівками отриманих статичним пресуванням на пресах або іншими методами ущільнення. При цьому щільність заготівки більш однорідна по її об’єму і у меншій мірі залежить від форми виробу, що зумовлено, як зазначалось вище, відсутністю зовнішнього тертя та значно меншого внутрішнього.

При ізостатичному пресуванні відсутній вплив напряму ущільнення. У деяких випадках, особливо при малому тиску пресування циліндричних виробів, може мати місце незначне зменшення щільності від периферії до центру і навпаки. Однак ці коливання щільності незначні у порівнянні з другими методами пресування. Це явище у значній мірі залежить від властивостей вихідних порошків і може бути переборене підбором властивостей порошків та оптимального тиску пресування.

Напруження, які виникають в пресовках при їх ущільненні, дуже незначні

за рахунок відсутності переважних напрямів прикладання навантаження та зовнішнього та внутрішнього тертя. Однак при пресуванні деяких виробів, особливо при пресуванні за методом сухого чохла, можуть виникнути стискальні або розтяжні напруження залежно від напряму переміщення поверхні чохла відносно заготівки. Але величина цих напружень значно менша у порівнянні з іншими методами пресування і переважно залежить від властивостей вихідного порошку.

Відсутність знакозмінних напружень попереджує виникненню такого браку при пресуванні, як розшарування структури (виникнення тріщин), які іноді виникають у пресовах, які отримують іншими методами пресування.

При ізостатичному пресуванні може бути досягнута більш висока міцність пресовок (на 10 –15%) у порівнянні з міцністю пресовками отриманих пресуванням з використанням пресформ на механічних або гідравлічних пресах. Це має важливе значення, так як пресовки, отримані методом ізостатичного пресування, у більшості випадків необхідно незначно механічно обробляти. Остаееє відноситься до недоліків методу ізостатичного пресування).

Обробку порошкових заготівок можна проводити фрезеруванням, точінням, різанням, сверлінням, шліфовкою та іншими методами. Однак при цьому втрати матеріалу значно менші ніж при виготовленні виробів механічною обробкою литих заготівок.

У більшості випадків при ізостатичному пресування у склад вихідної шихти не уводять мастила з метою зменшення внутрішнього та зовнішнього тертя, а якщо їх і уводять, то у значно менших кількостях ніж при статичному пресуванні. Змащувальні добавки уводяться також у тих випадках (особливо це стосується керамічних матеріалів), коли вони є складовими матеріалу або необхідні для забезпечення спеціальних властивостей кінцевого виробу.)

Відсутність мастил або речовин, які виконують їх роль, виключає операцію сушіння заготівок. У цьому випадку також можна значно збільшити швидкість нагрівання заготівок до температури спікання.

Внаслідок високої щільності пресовок, отриманих методом ізостатичного пресування, її рівномірному розподілу по об’єму, відсутність або мала кількість змащувальних добавок, відсутність знакозмінних напружень значно зменшує їх усадку при спіканні. Відповідно, полегшується можливість контролю процесу спікання. Заготівки при спіканні не деформуються та не руйнуються, що значно зменшує можливість виникнення браку.

Спечені вироби з заготівок, які отримані методом ізостатичного пресування мають більш високу щільність, рівномірний її розподіл по об’єму, більші значення характеристик міцності. Останнє зумовлено відсутністю змазок у вихідній шихті і, як наслідок, формуванням більш якісного контакту між зернами кінцевого матеріалу.

Однією з важливих переваг ізостатичного методу пресування (особливо гідростатичного) є відсутність обмежень на розміри чи співвідношення розмірів заготівок. Тиск при ізостатичному пресуванні не залежить від розмірів виробів (поверхні пресування, як це має місце при статичному пресуванні на пресах), а тільки від величини зовнішніх сил згідно закону Паскаля. Тиск в любій точці заготівки однаковий незалежно від її форми.

Методом ізостатичного пресування з однаковою ефективністю можна отримувати заготівки з розмірами від декількох сантиметрів до декількох метрів та товщиною стінки декілька міліметрів.

У порівнянні з пресуванням на пресах в прес-формах для ізостатичного пресування необхідні менші витрати. При середніх та великих тисках пресування обладнання для ізостатичного пресування має вартість у 10–15 разів меншу. При цьому ефективність методу зберігається при відносно малих масштабах виробництва.

Найбільш часто в практиці виготовлення порошкових виробів застосовуютьгідростатичне пресування. У цьому випадку як середовище, що передає тиск, застосовують рідини, вимоги до яких були наведені вище. В якості робочих рідин можна застосовувати чисті мінеральні масла, водні емульсії з різних олій, гліцери; можна використовувати і воду, але за умови добавки в неї інгібітора корозії. Гідростати, які використовують для гідростатичного пресування за принципом створення тиску рідини можна поділити на три основні групи.

До першої групи відносяться гідростати у яких конструктивно передбачені зовнішні джерела високого тиску – компресори (насоси) або мультиплікатори.

До другої групивідносяться гідростати, які передбачають використання гідравлічних пресів, коли навантаження від їх поршня передається через рідину на оболонку з порошком, яка знаходиться в ємності високого тиску.

До третьої групивідносяться гідростати в яких започаткований принцип гідродинамічного пресування (див. далі розд. 5)

Гідростати першої групи бувають рамної та безрамної конструкції. У першому випадку радіальний тиск робочої рідини сприймається контейнером гідростата, а осьове зусилля на пробки конконтейнера передається на силову раму. Контейнер гідростата і станина скріплюються обмоткою з високоміцного дроту або стрічки. У гідростатах другої конструкції радіальні і осьові зусилля замикаються в корпусі товстостінного контейнера з дном. Осьове зусилля в даному випадку сприймається різьбовими байонетним затворами.

Основними конструктивними вузлами гидростата є: контейнер, станина, гідропроводи, а також установка для створення високого тиску. Найбільш відповідальною деталлю гидростата є контейнер, від якого багато в чому залежать технічні можливості гідростата. При робочих тисках 150-200 МПа і вісьовому зусиллі до 30 МН контейнери виконуються одношаровими. У таких контейнерах тиск не повинен перевищувати половини допустимої напруги для матеріалу контейнера.

Для ізостатичного пресування за тиску більшому 200МПа і зусиллі більшому за 30 МН використовують гідростати з багатошаровими контейнерами або контейнери скріплені високоміцним дротом або стрічкою. Багатошаровий контейнер складається з системи кілець посаджених один на одного з натягом.

Іншою конструкцією контейнера є одношаровий циліндр на який із значним натягом намотується високоміцна металева стрічка. Така конструкція контейнера зменшує його габарити та значно підвищує безпечні умови його експлуатації.

Другою важливою частиною гідростатів є станина, яка сприймає осові навантаження. Основним конструктивним вирішенням станини є силова станина скріплена високоміцною стрічкою, яка вкладається в спеціальну деталь коритоподібного перетину. Такі станини мають більш високу міцність ніж литі.

Гідростати безрамного типу звичайно використовують для ізостатичного пресування при відносно малих тисках (60–100МПа) і зусиллях пресування (6–20 МН), що зумовлено наявністю в них контейнерів з різьбовими пробками.

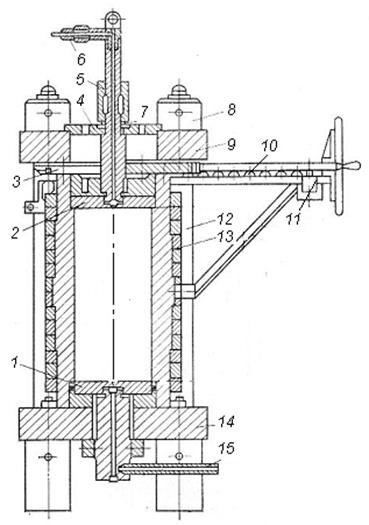

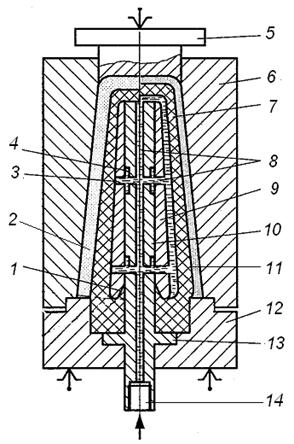

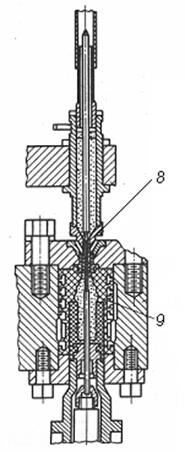

Для пресування заготівок порошкових виробів широкої номенклатури на теренах країн СНД розроблена низка гідростатів , які мають внутрішній діаметр робочої камери до 600 мм і висоту до 2000 мм. (рис. 73, 74).

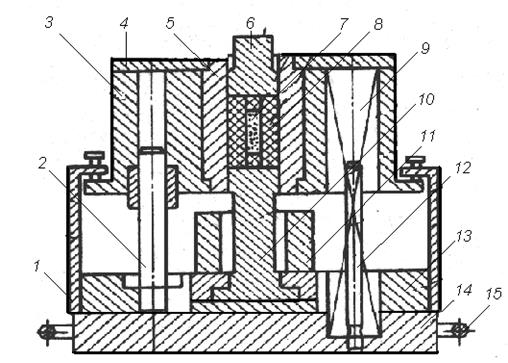

Так на рисунку 73 наведена конструкція одного з таких гидростатів насосного типу. Він складається з робочої камери (робочого циліндра) 13 у вигляді товстостінної труби, яка скріплена кільцями. Зверху і знизу циліндр закритий затворами 1 і 2. При цьому верхній затвор 2 – з'ємний. Циліндр закріплений між двома плитами 9 і 14, які стянути між собою за допомогою стрижнів 12 і гайок 8. Конструкцією передбачена запірна плита 3, яка розміщується між верхнім торцем циліндра і верхньою плитою. У разі завантаження підготовленого для пресування контейнера (див. рис.64) запірна плита за допомогою спеціального пристрою 11 по роликам 10 зсовується з верхнього затвору, після чого він може бути вийнятий. Після завантаження контейнера затвор ставлять на місце і всувають запірну плиту. За допомогою гайки 5, диску 4 і упорного підшипника 7 затвор і запірну плиту притягують до верхньої плити. За допомогою насоса (компресора) високого тиску через патрубок 15 в циліндр нагнітають робочу рідину. При цьому відкривають вентиль 6 для виходу повітря з камери, який перекривають після повного його видалення з камери.

| 1 – нижній затвор; 2– верхній затвор; 3 – запірна плита ; 4 – диск; 5 – гайка; 6 – вентиль; 7 – опірний підшипник; 8 – гайки; 9 – верхня плита; 10 – ро-лики; 11 – пристрій для зсуву верхньої запірної плити робоча камера; 12– стрижні; 13 – робоча камера; 14 – нижня плита; 15 – патрубок; Рисунок 73 – Конструктивна схема гідростату насосного типу |

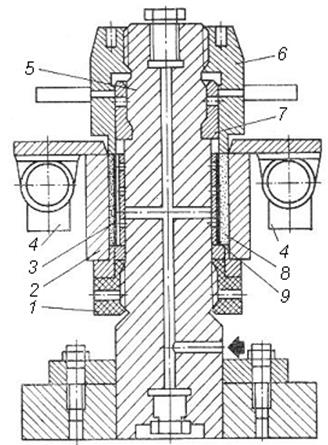

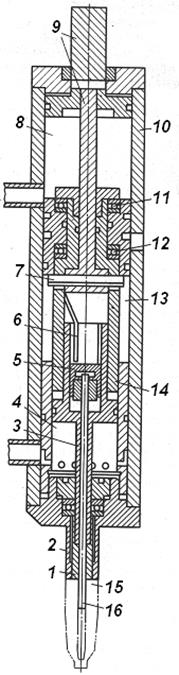

Для виробництва великогабаритних заготовок з тугоплавких металів можна застосовувати гідростати насосного типу з робочим тиском до 220 МПа і робочою камерою діаметром 250 мм. (рис.74). Основними вузлами такого гідростату запірний пристрій, який складається з упорноїбайонетної втулки 3, яка входить у пази круглої верхньої плити 4. Кільце верхнього затвора 5 впирається у втулку 3, яка через бойнетне з’єднання передає вісьове зусилля на верхню плиту 4. остання стягнута з нижньою плитою за допомогою шпильок 1 і гайок 2. Унижній плиті 10 і затворі 8 змонтований трубопідвід високого тиску 9, через який за допомогою компресора (насоса) високого тиску подається робоча рідина в в робочу камеру 7.

| 1 – шпильки; 2 – гайки; 3 – бойнетна втулка ; 4 – верхня плита; 5 – верхній затвор; 6 – корпус робочої камери (циліндр, кільця); 7 – робоча камера; 8 – нижній затвор; 9 – трубопровід високого тиску; 10 – нижня плита Рисунок 74 – Конструкція безрамного гідростата насосного типу (конструкції ЦНДІчормета СССР) |

Особливістю конструкції такої установки є те, що осьове зусилля, яке розвивається в робочій камері, сприймається шпильками, гайками і плитами. При цьому сама камера розвантажена від нанапружень, що діють в напрямку вертикальної осі. Останнє дозволяє при виготовленні корпусу 6 у вигляді трьохшарового скріпленого циліндра використовувати окремі кільця замість суцільної труби.

При пресуванні завантаження контейнеру з порошком у робочу камеру відбувається через отвір у верхній частині гідростату після зйому бойнетної втулки 3 та верхнього затвору5.

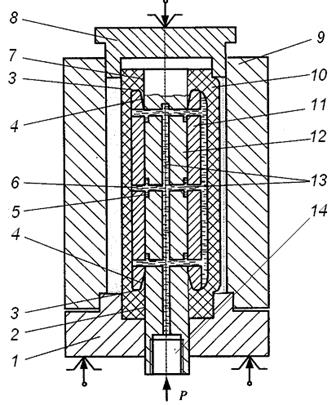

Гідростатичне пресування також можна проводити з використанням гідростатів виробництва фірм США. Максимальні габарити робочого простору (діаметр 1,524 м і довжину 1,5 м) мають гідростатіи, які випускаються фірмою “Lowi” . При цьому в ньму може створюватись тиск до 2000 МПа. Так для пресування виробів за тиску 1400 МПа можна проводити з використанням гідростату, конструкція робочої камери якого показана на рисунку 75. Корпус камери 9з діаметром робочого простору 40,6 см і висотою 213,4 см суцільний, виготовлений з металевої поковоки. В інших гідростатах цієї конструкції можуть бути передбачені два верхніх різьбових затвора, що дозволяє швидше завантажувати зразки малих розмірів. Робоча рідина подається через отвір з клапаном 11в дні корпусу. Затвори мають кільцеві ущільнення4, 5, 10.

|

| 1 – запобіжний клапан; 2,12 – різьбові затвори; 3 – кришка; 4,,5,10 – кільцеві ущільнення; 6 – внутрішній циліндр; 7 – середній циліндр; 8 – робоча камера; 9 – корпус; 11– клапан для подачі рідини; Рисунок 75 – Конструкція робочої камери гідростата з мультиплікатором (США) |

Принцип роботи гидростата наступний. Після завантаження оболонки, заповнення гідростата робочою рідиною і герметизації відкривають клапан 1і за допомогою пневматичного насоса видаляють залишок повітря. Потім клапан закривають і нагнітають рідину до тиску 420 МПа. Після цього включають мультиплікатор для створення робочого тиску. Вимірюється робочий тиск за допомогою манганінового датчика і автоматично записується за допомогою спеціального пристрою.

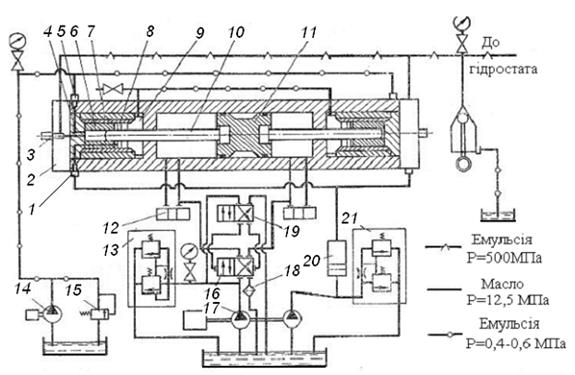

Одним зрізновидів є гідростати насосного типу з використанням як джерела високого тиску мультиплікаторів. Типові схеми мультиплікаторів приведені на рисунках 76 і 77.

1 – зворотній клапан ; 2 – кришка ; 3 – нагнітаючий клапан; 4,9 – затвори; 5– всмоктувальний клапан контейнери; 6 – внутрішня втулка; 8 – поршень-втулка кришка; 10 – плунжери; 11 – поршень; 12 – циліндри управління; 13 – запобіжний клапан; 14 – насос низького тиску; 15 – запобіжний клапан;16 – двухпозиційний розподілювач; 17 – здвоєний масляний насос; 18 – фільтри; 19 – розєднувач; 20 – золотник; 21 – запобіжний клапан; 22 – запірний клапан

Рисунок 76 – Принципова схема гідравлічного мультиплікатора

Згідно до схеми (рис.76) подача робочої рідини в контейнер гидростата служить насос низького тиску 14 із запобіжним клапаном 15. Робоча рідина подається по черзі в порожнини гідромультиплікатора подвійної дії. У середній частині мультитиплікатора розміщений циліндр низького тиску. Поршень 11 циліндра низького тиску переміщається від одного ступеня здвоєного масляного насоса 17. На торцях поршня 11 монтуються плунжери 10 камер високого тиску, які розташовуються на одній вісі з циліндром низького тиску з обох його сторін і виконані у вигляді складних контейнерів 7, змонтованих в розточеннях корпусів. У порожнину контейнера запресовуються затвори 4 і 9, які забезпечують герметизацію камери. Плунжерний затвор 9 утворює разом з плунжером 10 пару, що працює по зазору. У затворі 4 виконані канали для подачі води в камеру і підведення високов'язкого масла (циліндрового) в систему ущільнення камери. У порожнині контейнера встановлений поршень-втулка 8, яка розділяє емульсію і масло системи управління. Поршень-втулка має можливість осьового переміщення у внутрішній втулці 6, яка встановлена з зазором в контейнер. Завдяки переміщенню поршня-втулки вирівнюється тиск емульсії і високов'язкого масла по обидві сторони втулки, що запобігає витоку емульсії. Для розподілу масляної системи від системи високов'язкого масла використовують роздільник 19.

Навантаження, що виникає при роботі мультіплікатора і діє на затвори, сприймається кришкою 2, яка кріпиться до корпусу болтами. У кришці змонтовані клапани для нагнітання 3 і всмоктування 5 емульсії і зворотний клапан 1 системи управління. Корпуси камер високого тиску обладнані системою охолодження. Вихідні трубопроводи камер високого тиску об'єднані ресивером для згладжування пульсацій тиску робочої рідини і забезпечені манометрами високого тиску. Мультиплікатор кріпиться на баку, який служить ємністю масла для роботи насоса низького тиску. На баку кріпиться гідропанель, що об'єднує фільтри для тонкого очищення масла 18, двухпозиційний розподільник 16, манометр, запобіжні клапани 13 і 21, ресивер, запірний вентиль 22 і іншу гідроаппаратуру. Розподільник обладнаний циліндрами управління 12, встановленими на золотнику управління 20.

Також може використовуватись мультиплікаторний гідростат, схема якого показана на рисунку 77. Він працює наступним чином. Після завантаження еластичної оболонки з порошком у робочу камеру гидростата та її герметизації останньої камеру 5 і камеру мультиплікатора з боку високого тиску за допомогою насоса 1 заповнюють рідиною. Після цього лінію первинного заповнення відключають стопорним клапаном 20. За допомогою насоса 18 рідина подається в бік низького тиску мультиплікатора. Завдяки цьому відбувається стиснення рідини і передача тиску в камеру 5. Відбувається пресування порошку в оболонці. Після закінчення пресування тиск скидається шляхом зливу рідини з боку низького тиску мультіплікатора.

1 – пневматичний насос; 2,16 – манометри; 3 – клапан для скидання тиску; 4 – клапан для видалення повітря; 5– камера високого тиску;

6 – манганіновий датчик; 7 – прилад для регістрації тиску; 8 – зливний клапан; 9 – контрольний клапан; 10 – велика ємність; 11 – насос попереднього заповнення; 12,17 – фільтри; 13 – мала ємність;

14 – пневматичний електромагнітний клапан; 15 – клапан для скидання тиску; 17 – фільтри; 18 – пневматичний насос; 19 – мультиплікатор 1/10;

20 – двухсторнній стопорний клапан;

Рисунок 77 – Гідравлічна схема гідростата з мультиплікатором

Фірмою "Lowi" (США) розроблено декілька різновидів конструкцій гідростатів. Найбільший з них має контейнер діаметромром 152,4 см і довжиною 150 см. Робочий тиск у контейнері 2000 МПа.

Фірмою "National Forgeco Со" розроблені численні конструкції для автоматизованого процесу гідростатичного формування. Особливий інтерес має так званий ротопресс, який має окремі вузли для заповнення форм порошком, формування і видачі продукції. Цикл роботи цієї установки наступний: після того як порошок введений у верхній відсік, установка приводиться в обертання потужним електродвигуном. Під час обертання і руху поршня, що приводиться в дію ексцентриком, створюється ізостатичний тиск. Після повороту ексцентрика на 180 ° цикл формування закінчується і спресована деталь видаляєтьсяз з гідростата. Одночасно відбувається завантаження нової порції порошку. При формуванні виробів діаметром до 60 мм і довжиною до 100 мм при тиску близько 10 МПа продуктивність ротопресса досягає 15 виробів на хвилину.

Широке застосування у практиці виготовлення порошкових виробів знаходять гідростати шведської фірми ASEA, деякі характеристики яких наведені в таблиці 29. Розроблено біля 50 типорозмірів з уніфікованими основними вузлами і гідроприводом.

На всіх промислових установках для гідростатичного ущільнення порошків можна здійснити за двома способам: "сухого мішка" і "мокрого мішка". Найбільш просте устаткування застосовується при способі "мокрого мішка". У загальному вигляді воно складається з посудини високого тиску, насосної системи та тонкостінної еластичної оболонки, в яку поміщають порошок (див. рис. 60). За один робочий цикл при цьому можна виготовити кілька прессовок різних форм і розмірів.

Таблиця 29 – Технічні характеристики гідростатів фірми ASEA

| Тип гідростату | Робочий тиск, МПа | Внутрішній діаметр контейнера, мм | Висота контейнера, мм | Осьове зусилля, МН |

| GJA-5а | 3,4 | |||

| GJA-40 | 40,0 | |||

| GJA-40 | 40,0 | |||

| GJA-1 | 0,95 | |||

| GJA-80 | 75,0 |

Процес гідростатичного формування за схемою "сухого мішка" призначений для промислового виробництва однотипних пресовок. Завантаження порошку і вивантаження спресованих виробів часто автоматизовані. Еластичну оболочку можна використовувати багато разів, однак цим методом можна отримувати лише вироби простої конфігурації, які легко вилучати з оболонки.

|

| 1 – порошок; 2 – еластичний “сухий” чохол; 3 – перфорований обмежувач; 4 – контейнер; 5 – відсікач; 6 – байонетний затвор Рисунок 78 – Схема гідростата для пресування виробів типу стакан за методом “сухого” чохла |

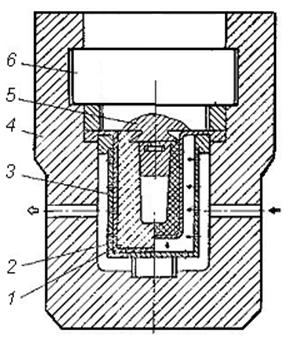

Так, наприклад, дла пресування виробів типу тигля можна використовувати гідростат, схема робочого вузла якого показана на рисунку 78. Такий гідростат працює за схемою обтиснення зовні на осередя (оправку) і складається з товстостінного циліндру і байонетного затвору у верхній частині. Затвор 6 і дно контейнера 4 сприймають осьове зусилля пресування, а стінки контейнера – радіальне зусилля. Всередині контейнера вбудований перфорований обмежувач 3 з дном, який повторює зовнішню геометричну форму пресовки з врахуванням коефіцієнту усадки порошку 1 при пресуванні. Верхній торець пресовки формується відсікачем 5. Тонкостінний еластичний чохол 2, розміри якого відповідають необхідним розмірам пресовки, розміщується всередині обмежувача. Для підведення рідини високого тиску та вакуумування простору між внутрішньою поверхнею контейнера іперфорованним обмежувачем в корпусі передбачені радіальні отвори. Вакуумування цього простору дозволяє розтянути еластичний чохол на величину усадки порошку при пресуванні. Порошок в чохол засипають через верхню кришку після чого вона кріпиться на місце. Потім через штуцери в ній відкачується повітря з порошку за допомогою вакуумного насосу. Після цього за допомогою гідроприводу в контейнер подається робоча рідина, яка через отвори в перфорованому обмежувачі рівномірно діє на еластичний чохол. Останній передає тиск порошку і своєю внутрішньою поверхнею надає необхідну форму пресовці. Продуктивність таких гідростатів при роботі одного оператора може складати до 20 пресовок на годину.

Вироби типу стакан можна також пресувати обтисненням на матрицю. Схема такого пристрою розробленого в Беларусі показана на рисунку 79. Для виготовлення пресовок за цією схемою порошок 2 засипають у порожнину, яку створюють еластична оболонка 7 і матриця 6. Після цього у матрицю вставляють упор 5, який формує дінце тигля. Потім пристрій розміщуюють у фіксуючій рамі або між плитами гідравлічного або гвинтового пресу і через штуцер 14і отвори 3,4,8 восереді подають робочу рідину і створюють її тиск, який діє на еластичну оболонку. Через неї тиск передається на порошок, який і ущільнюється. Внутрішня конусність стакна може змінюватись за допомогою вставки 10, яка розміщується між осередєм і еластичною оболонкою.

| 1 – манжета для герметизації матриці; 2 – порошок ; 3,4,8 – канали для подачі рідини; 4 – осередя; 5 – упор; 6 – матриця; 7 – еластична оболонка; 9 – вставка ; 10 – осередя; 11 – виріб; 12 – основа; 13 – опора; 14 – штуцер Рисунок 79 – Схема пристрою для ізостатичного пресування виробів за схемою сухої оболонки типу стакан обтисненням на матрицю |

На рисунку 80 показана схема другого різновиду гідростатів, які працюють за схемою “сухого” мішка та принципом обтиснення зсередини на стінку контейнера і застосовуються для пресування виробів з наскрізними отворами типу тонкостінних циліндрів та кілець. Такий гідростат виконаний у вигляді силового осередя 5, посередині якого встановлюється еластична оболонка 3 та піджимається з торців гайками 1 та 7. На нижній гайці співвісно з силовим осередем розміщений контейнер 2, нам верхньому торці якого закріплені два вібратори 4. Кільцевий простір між зовнішньою поверхнею оболонки та внутрішнью поверхнею контейнера заповнюється порошком 8. Осьове зусилля пресування в нижній частині осередя сприймається гайкою 1, а у верхній частині різьбовим байонетним затвором 6. У процесі пресування робоча рідина подається зсередини через перфорований стакан 9і діє на еластичну оболонку, яка роздувається і напресовує кільцеву порошкову заготівку на контейнер. Таким чином можна виготовляти до 4пресовок на годину.

| 1 – нижня гайка; 2 – контейнер; 3 – еластичний “сухий” чохол; 4 – вібратори; 5 – осередя; 6 – байонетний затвор; 7 – верхня гайка; 8 – порошок; 9 – перфорований стакан Рисунок 80–Схема гідростата для пресування виробів з наскрізними отворами типу тонкостінних циліндрів та кілець за методом “сухого” чохла |

В промисловості широке застосування знаходять вироби отримані методами порошкової металургії у вигляді тіл обертання. Це різноманітні стрижні, втулки, труби та інше. Вони також можут бути пористими або зі складною зовнішньою поверхнею. При цьому матеріал цих виробів не дозволяє отримувати їх традиційними метаодами литва та механічної обробки. Це можуть бути тверді тугоплавкі сполуки, тверді сплави, кераміка та інше. Уцьому випадку для їх виготовлення доцільно використовувати спеціальні методи ізостатичного пресування за методом “сухого” чохла з наступним спіканням отриманих заготівок. Так для виготовлення циліндрів може застосовуватись установка розроблена в Білорусі, схема якої показана на рисунку 81.

І поз. ІІ поз.

І поз. ІІ поз.

| 1 – основа; 2 – вільна поверхня; 3 – торець; 4 – отвір; 5– кільцева проточка; 6,13 – канали; 7 – вільна поверхня; 8 – упор; 9 – матриця; 10 – еластичний пуансон;11 – вставка; 12 – осередя; 14 – штуцер Рисунок 81 – Схема пристрою для пресування виробів типу труба ущільненням порошку на матрицю: І – вихідна позиція; ІІ – позиція після пресування |

Пристрій складається з матриці 9і пуансону 10, який виконаний у вигляді еластичної оболонки надітої на жорстку (металеву) вставку 11. Жорстка вставка надіта на центральний осередя, який одним кінцем розміщений в основі 1. У вставці передбачено конусоподібний отвір 4 з розширенням до закругленого торця 3. Еластична оболонка 10, яка охоплює торець 3 і вільну поверхню 2 центрального осередя 12 утворює ущільнювальний манжет для самогерметизації пуансона.

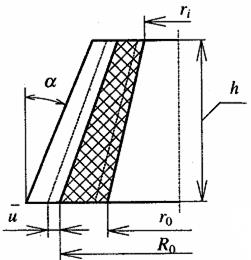

Вставку 11 розміщують всередині еластичної оболонки на стадії її виготовлення. При цьому матеріали оболонки і встаки не повинні схоплюватись (повинна бути відсутня адгезія). Розміри і форма вставки 11 при виготовленні циліндричних виробів повинні бути такими, щоб товщина еластичної оболонки на межі контакту з порошковою заготовкою була однаковою для забезпечення однакового ступеня її деформації. У випадку коли пресують вироби конічної форми товщина оболонки повинна рівномірно збільшуватись у сторону збільшення діаметру. Товщину оболонки розраховують за формулоювідповідно до схеми (рис. 82):

,

,  (4.11)

(4.11)

де  – внутрішній радіус еластичної оболонки на висоті h;

– внутрішній радіус еластичної оболонки на висоті h;

R0 – максимальний зовнішній радіус недеформованої еластичної оболонки;

r0 – внутрішній радіус еластичної оболонки;

– радіальне переміщення зовнішньої рповерхні оболонки (для рівностінної пресовки

– радіальне переміщення зовнішньої рповерхні оболонки (для рівностінної пресовки  =const);

=const);

– кут нахилу утворюючої оболонки;

– кут нахилу утворюючої оболонки;

h – висота пресовки.

|

| Рисунок 82 – розрахункова схема для визначення товщини шару оболонки |

Для того, щоб еластина оболонка мала максимальний термін роботи її деформація при пресуванні не повинна перевищувати 30 %. Це буде мати місце при певному співідношенні зовнішнього радіусу недеформованої оболонки і її внутрішнього радіусу. При заданому зовнішньому радіусі внутрішній радіус розраховують за формулою:

, (4.12)

, (4.12)

де  – тангенсіальна деформація елатичної оболонки на внутрішній її поверхні (

– тангенсіальна деформація елатичної оболонки на внутрішній її поверхні (

).

).

Робоча рідина від джерела високого тиску подається до еластичного пуансону (оболонки) 10 по системі каналів 13 , які виконані в центральному осереді 12, і радіальним каналам 6 всередині вставки 11. Для підвищення надійності сполучення каналів 6 і 9 між собою в тілі осередя 12 виконані кільцеві проточки 5.

Жорсткий каркас, створений вставкою 11, осередем 12 і основою 1, забезпечує жорсткість еластичному інструменту і не тдопускає втрату форми еластичною оболонкою 10. Осередь 12, встановлений в центральний отвір вставки 11 і оболонки 10 з натягом 0,1–0,3 мм призначений для підведення робочої рідини і забезпечення герметичності пристрою та збірки еластичної оболонки з основою 1. Зібрані на основі еластична оболонка зі вставкою і осередь утворюють пуансон, який в процесу роботи пристрою не розбирається. Всі канали вставки вставки і осередя заповнюють робочою рідиною. Матрицю 9, яка сприймає радіальні навантаження при пресуванні, встановлюють на основі так, щоб між її внутрішньою поверхнею і еластичною оболонкою утворився кільцевий зазор для засипання порошку, що ущільнюють. Упор 8 служить для попередження осьових переміщень у процесі проесування. Для попередження осових деформацій в конструкції пристрою у цілому передбачена спеціальна металева рама, яка на рисунку 81 не показана.

Принцип роботи пристрою наступний. Спочатку на основі 1 встановлюють матрицю 9 і у утверений кільцевий зазор між нею і еластичною оболонкою 10 засипають вихідний порошок, який після цього герметизують упором (пробкою) 8. Зібраний таким чином пристрій розміщують всередині зовнішньої рами. Для пресування в центральний канал 13 осередя 12 подають робочу рідину від гідравлічної станції високого тиску. По каналам 13, 6 в осереді 12 і вставки 11 робоча рідина проходить в робочу порожнину, яка утворена цією вставкою і еластичною оболонкою і розтягує її. При цьому вільні поверхні 7 еластичної оболонки притискуються до осередя і герметизують робочу порожнину. Під час розтягування еластична оболонка передає тиск робочої рідини на порошок, який завдяки цьому напресовується на матрицю у радіальному напрямі. Таким чином реалізується радіальна схема пресування, що еквівалентна пласкому пресуванню виробів малої висоти. Завдяки реологічним властивостям еластичної оболонки тиск прередається рівномірно на всю поверхню пресовки, що забезпечує ефект ізостатичного пресування і, тим самим, отримання пресовки з рівномірним розподілом щілності по її об’єму. Вибір тиску пресування та закономірності ущільнення аналогічні до тих, які були розглянуті нами вище. На ступінь ущільнення впливає тиск пресування, матеріал порошку та його властивості.

Після пресування скидають тиск робочої рідин. Завдяки цьому елатсична оболонка під дією пружних сил відновлює свої вихідні розміри. При цьому робоча рідина витискується з робочої порожнини і відбувається звільнення контакту оболонки з пресовкою. Пристрій звільнюють від зовнішньої рами, знімають матрицю з пресовкою і упором 8 з основи. Потім завдяки прикладанню вісьового зусилля до упору виштовхують отриману пресовку з матриці. Для отримання партії пресовок процес повторюють у тій же послідовності.

За допомогою розглянутого пристрою можна також отримувати пресовки з квадратним, трикутним, овальним, зубчастим та іншим перетином, конічної форми. Можливе також виготовлення пресовок з криволінійною утворюючою. У останньому випадку матрицю виконують розємною для забезпечення вилучення пресовки з неї. При цьому також зовнішня поверхня еластичної оболонки, а, відповідно, і зовнішня поверхня вставки 11, повинна бути еквідистантною робочій поверхні матриці 9 у випадку пресування виробу з рівномірною товщиною стінки. Можливе виготовлення і інших виробів. У цьому та інших випадках для розрахунку геометричних параметрів еластичної оболонки можна використовувати формули (4.11, 4.12).

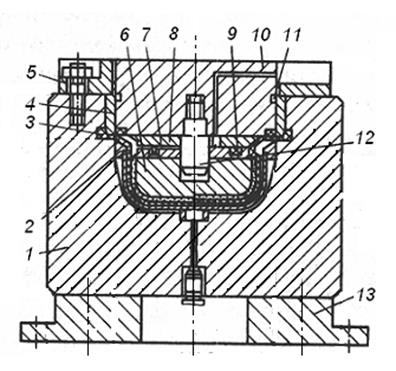

За схемою "сухого мішка" тонкостінні тиглі також можна виготовляти з використанням гідростатичної установки розробленої за часів СРСР всесоюзним науково-дослідним інститутом металургійного машинобудування на базі малогабаритного преса з зусиллям 20 МН. Установка складається , крім преса з гідроприводом, з пристрою для гідростатичного формування тиглів, гідрокомпрессора, вакуумної установки і системи механізації.

Пристрій для гідростатичного формовання тиглів складається з тонкостінного контейнера 1 з днищем, в який вбудована прес-форма (рис. 83). У контейнері над перфорованим оправленням 2 встановлено еластичну оболонку 3, що має для герметизації порожнини потовщений фланець-замок, який притискається до виточенні в контейнері нажимной втулкою 4 із фланцем 5. Порошок перед формуванням засипається в поглиблення оболонки 3. Внутрішня порожнина тигля формується за допомогою сталевого, осередя 6, а для вирівнювання верхнього торця служить відсікач 7. Над відсікачем встановлюється опора 8. В кінці циклу формування еластична оболочка притискається до округленим конічним виступам по периметру відсікача, створюючи при цьому рівну гладку зовнішню поверхню тигля, а надлишок порошку збирається між виступами відсікача і опорою 8. Між відсікачем і опорою на початку формування створюється зазор за рахунок гумових опор 9. При додаванні тиску ці опори осаджуються. Опора 8 притискується до відсікача 9, запобігаючи затіканню матеріалу оболонки між відсікачами і опорою. Пробка 10 з ущільнюючим кільцем 11 закриває контейнер зверху і попереджує натікання повітря при вакуумуванні порошку через канал в пробці. Осередя центрується по вісі контейнера за допомогою штиря 12, який загвинчений у пробку 10. Весь контейнер закріпляється на плиті 13, яка встановлюється на столі механічного преса.

| 1 – тонкостінний контейнер з днищем; 2 – перфорована оправка; 3 – еластична оболонка; 4 – нажимна втулка; 5 – фланець; 6 – сталевий сердечник; 7 – відсікач; 8 – опора; 9 – гумова опора; 10 – пробка; 11 – ущільнювальне кільце; 12 – штир; 13 – плита Рисунок 83 – пристрій для гідростатичного формування тиглів |

Продуктивність даної установки 3–4 тигля на годину. Основні технічні характеристики наведені в таблиці 30.

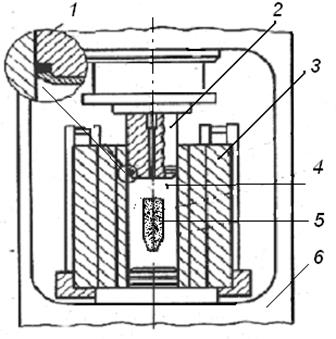

Як зазначалось вище, другою групою гідростатів є такі, щопередбачають використання гідравлічних пресів. Принцип їх дії полягає у тому, що навантаження від поршня преса, передається через рідину до порошку в тонкостінній оболонці розміщених в камері високого тиску. Робочий тиск створюється безпосередньо в контейнері за допомогою пресштемпеля, закріпленого на плунжері гідравлічного циліндра. Гідростат, який працює за цим принципом показаний на рисунку 84. Для пресування порошок в еластичній оболонці 5 розміщується в камері високого тиску 3 заповненій робочою рідиною 4. Камера, яка виконана у вигляді багатошарового циліндру, встановлюється на станині преса 6. Тиск на рідину створюється за допомогою плунжера преса 2, який має систему ущільнень. На станині пресу також обладнана проушиною для завантаження оболонки з вихідним порошком і розвантажування пресовок.

Таблиця 30 – Характеристики установки для гідростатичного пресу вання тиглів за методом

“сухого чохла”

| Характеристика | Розмірність | Значення |

| Робочий тиск у контейнері | МПа | |

| Внутрішній діаметр контейнера | мм | |

| Робоча висота контейнера | мм | |

| Осьове зусилля | МН | |

| Хід висунення контейнера | мм | |

| Тиск у робочої порожнини при вакуумаванні | Па | 13,3 |

| Габаритні розміри пресованих виробів (При товщині стінки 8-10) | мм | 190х100х60 |

|

| 1 – вузол герметизації (ущільнювач); 2 – плунжер (пуансон); 3 – циліндр високого тиску; 4 – робоча рідина; 5 – порошок в оболонці; 6 – станина Рисунок 84 – Схема гідростата на базі гідравлічного пресу |

В науково-дослідному інституті металургійного машинобудування (СРСР) розроблені конструкції гідростатичних пресів, які можуть бути використані як для гідростатичного формування порошків так і для звичайного пресування, штамповки, гідромеханічного пресування і т.д.

Розроблено також гідростат на базі преса з зусиллям 6300 кН, що працює в напівавтоматичному циклі. Його характеристики наведені в таблиці 31.

Таблиця 31 – Характеристики напівавтоматичного

гідростата

| Характеристика | Розмірність | Значення |

| Робочий тиск у контейнері | МПа | |

| Розміри контейнера: внутрішній діаметр зовнішній діаметр висота | мм | |

| Робоча рідина | – | Індустріальне масло |

| Повне осьове зусилля | кН | |

| Діаметр поворотного столу | мм | |

| Габарити установки в плані | мм | 2000 х 2000 |

| Вага установки | т |

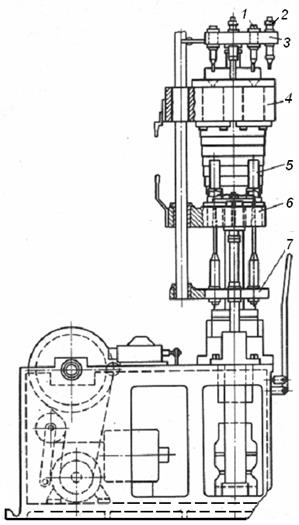

Основними вузлами такого гідростата є поворотний стіл, механізм повороту, два контейнери, мультиплікатор, виштовхувач, механізм гальмування і фіксації стола, буксир-дозатор, блок запірних вентилів, гідропривід (рис. 85). Цикл роботи гидростата полягає в наступному. Дозуюча труба бункера-дозатора поєднується з віссю контейнера і відкривається нижній шибер, через який порошок потрапляє в гідростат. Потім нижній шибер закривається, труба відводиться у вихідне положення, кінцевим вимикачем відкривається верхній шибер і порошок просипається в дозуючу трубу. При цьому при зворотньому ході верхній шибер відсікає потрібну дозу. Після включення механізма повороту стіл, повертаючись, подає контейнер у позицію пресування. Механізм гальмування пригальмовує стіл, а механізм фіксації зупиняє його, поєднуючивісь контейнера з віссю прес-штемпеля преса. Траверса преса опускається вниз і прес-штемпель підпресовує порошок.

|

| Рисунок 85 – Схема гідростата на базі гідравлічного пресу |

Після зупинки траверси включається мультиплікатор, який подає рідину під тиском в контейнер і відбувається пресування порошку з одночасним його вакуумуванням. Після закінчення процесу пресування траверсу піднімається вгору, а стіл повертається і подє контейнер у позицію розвантаження. Виштовхувач виштовхує пресований виріб вгору, в той час як другий контейнер подається в позицію формування.

Гідравлічні преса знаходять широке застосування для ізостатичного пресування у товстостінних оболонках (квазізостатичне пресування),сутність якого була нами розглянута вище. На рисунку 86 показана схема прес-блока для такого пресування. По одному з варіантів принцип дії такого блоку полягає у тому, що товстостінна еластична оболонка 7 з порошком завантажується в матрицю 5. Внутрішню поверхню матриці для зменшення тертя оболонки об стінки змащують тонким шаром вірітенного мастила. До оболонки через верхній пуансон 6 прикладається тиск завдяки чому вона деформується. За рахунок зростаючого тертя між зовнішньою поверхнею і стінками матриці оболонка захоплює за собою обойму 3. Нижній пуансон 10, нерухомий по відношенню до обойми, забезпечує додаткову допрессовку з іншого боку. При відношенні висоти виробу до його діаметра меншим за 5 нижня допрессовка не обов'язкова. Хід верхнього та нижнього пуансонів можна регулювати за допомогою гвинтів, які розміщені на обмежувачах 1. Пресування в такій установці можна вести по тиску і до упору, тобто до того моменту, коли блок обойми з матрицею під дією тиску опуститься на вилку 11.

1 – обмежувач; 2 – направляюча втулка; 3 – обойма; 4 – кришка;

5 – металева матриця; 6 – верхній пуансон; 7 – товстостінна еластична оболонка; 8 – порошок; 9 – пружина; 10 – нижній пуансон;

11 – вилка; 12 – стрижень; 13 – верхня плита; 14 – нижня плита;

15 – ручка

Рисунок 86 – Прес-блок для пресування в товстостінних еластичних оболонках

По іншому варіанту, більш зручному для масового виробництва, висоту деталі, що пресується, можна регулювати за допомогою висоти вилки 11. Еластична оболонка з виробом випресовується шляхом переміщення вилки на верх обойми і прикладанням до неї тиску. Під час опускання матриці нижній пуансон виштовхує оболонку з неї. Після зняття тиску пружини 9 блок матриці повертають у вихідне положення. Після зняття однієї з торцевих пробок деталь виймають з оболонки. Для виштовхування оболонки зі спресованим виробом з матриці можна використовувати і нижній виштовхуюч преса, зв'язавши його з нижнім пуансоном.

Для багатосерійного виробництва по пресуванню деталей в товстостінних оболонках доцільно застосовувати установки, які працюють у автоматичному циклі. Схема такої установки показана на рисунку 87.

В цій установці п'ять еластичних матриць 10 розташовані на обертовому столі 14, шаговое обертання якого здійснюється за допомогою механізму 15. Стіл 14 після його повороту, коли одна з матриць опиняється між колонами 4 преса з одного боку, а з іншого – між плитами 1 і 13, піднімається гідроциліндром 8 через тягу 7 у верхнє положення; механізм обертання повертається у вихідне положення, а матриця з порошком входить для пресування у гніздо 11 складовою обойми 2і 3. Точне влучення матриці в гніздо забезпечується напрямних дією металевої підставки матриці і можливістю деякого горизонтальному зсуву плити 5 у гнізді опори 6. У гнізді знаходиться пружна вставка 9, через яку подається тиск на матрицю з порошком. Після підйому столу механізм 16 з допомогою гідроциліндра 17і системи важелів повертає опорну плиту 12, яка стає під опорою 6 на нижній плиті преса і відбувається невелике опускання столу. У процесі пресування зусилля передається від верхньої плити преса через матрицю, опору 6 і опорну плиту 12 на нижній стіл преса, так що механізм підйому і обертання столу ізольовані від впливу зусиль формування. Коли поворотний стіл знаходиться у верхньому положенні, то в інші матриці поза зоною преса проводиться засипка порошку і його утруска, потім з матриць витягуються спресовані деталі за допомогою звичайних пристроїв.

| 1,13 – плити; 2,3 – обойми; 4 – колони; 5 – плита; 6 – опора; 7 – тяга; 8 – гідроциліндр; 9 – пружна вставка; 10 – матриці; 11 – гніздо; 12 – опорна плита; 14 – обертовий стіл; 15 – шаговий обертовий механізм; 16 – поворотний механізм; 17 – гідроциліндр; Рисунок 87 – Пристрій для автоматичного ізостатичного пресування в товстостінних оболонках |

Однією з відповідальних операцій в процесі автоматичного ізостатичного пресування у товстостінних оболонках є вилучення спресованого виробу з еластичної оболонки за такої умови, щоб сама форма залишилася в металевій матриці і при наступному циклі була готова до засипання порошку. Ця умова може бути виконана при застосуванні пристрою, схема якого показана на рисунку 88. Для цього осередь 10 закріплюється на верхній стінці преса і після закінчення пресування піднімається вгору. У цей момент поверхня виступу 2 виходить з контакту з еластичною матрицею, встановленої на нижній плиті преса. Завдяки тому, що під час пресування пресовка обтискує голку 16, то вона разом з нею витягується з матриці. Коли в процесі підйому вгору виступ осередя доходить до верхнього упору преса, то пов'язані з ним стрижень і штифт 6 починають опускатися вниз. Штифт 6 знаходиться одночасно в прямих пазах 13 корпуси оправки і косих пазах трубчастого елемента 14 і, опускаючись, обертає трубчастий елемент 14, посаджений на підшипники 11 і 12. Одночасно обертається і пов'язана з трубчастим елементом траверса 3 і прикріплені до неї втулка 1, пробка 5 і голка 16. Цей обертальний рух порушує зв'язок пресовки з голкою. Сама ж пресовка не обертається, тому що під час пресування її торець запресовується у западини накатки, що є на поверхні 15. При подальшому русі стрижня 7 його нижня поверхня впирається у верх траверси і опускає її. У цей час втулка 1 висувається з осердя і зіштовхує спресований брикет з голки 16. Повітря, що знаходиться в капсулах 4 і 8 стисле під час переміщення стрижня 9 і траверси 3, при подальшому ході преса повертає всі деталі сердечника у вихідне положення.

| 1– втулка; 2 – виступ; 3 – траверса; 4,8 – капсули; 5 – пробка; 6 – пази; 7 – трижень; 9 – стрижні; 10 – осередь; 11,12 – підшипники; 13 – пази; 14 – трубчастий елемент; 15 – поверхня; 16 – голка Рисунок 88 – Пристрій для автоматичного циклу ізостатичного формування |

Якщо вказану конструкцію сердечника використовують в системі преса-автомата, то на верхньому столі преса кріплять кілька таких пристроїв, а на нижньому - відповідне число матриць. Випрессованний брикет по жолобу надходить на конвеєр. Порошок в той же час надходить з бункера через дозатори, заповнює матриці. При опусканні верхнього столу спеціальна система важеля відводить убік жолоб. При змиканні сердечників і матриць починається зближення столів преса і відбувається цикл формування. Після відповідної витримки верхній стіл преса піднімається, тиск з матриць знімається і цикл виймання спресованих виробів повторюється.

В практиці ізостатичного пресування також застосовують комбіноване пресування, яке суміщує пресування в товстостінних оболонках та гідростатичне пресування. Так в США розроблена конструкція автоматичного виокошвидкісного преса, загальний вигляд якого показаний на рисунку 89.

а б

1 – пресуючий шток; 2 – живильник; 3 – головка; 4 – стаціонарний тримач; 5 – матриці; 6,7 – рухомі плитки; 8 – сопло; 9 – товстостінна еластична оболонка

Рисунок 89 – Загальний вигляд (а) та перетин (б) високошвидкісної установки комбінованого ізостатичного формування

Він складається зі стаціонарного утримувача 4 з отворами для чотирьох матриць 5. Матриці піднімаються до цих отворів за допомогою рухомих плит 6 та 7. Над тримачем преса є головка 3, в якій вертикально переміщається пресуючий шток 1. Крім того, в головці розташований живильник 2. При обертанні головки поперемінно вмикаються шток і живильник. У положенні засипки порошок з центрального бункера через всмоктувальне сопло 8 заповнює товстостінну гумову оболонку необхідної форми 9 під дією стисненого повітря і власної маси. Після заповнення оболонки головка 3 повертається, живильник зміщується пресуючий штоком, який передає тиск через рідину на оболонку з порошком. Вивантаження брикету здійснюється у зворотному порядку.

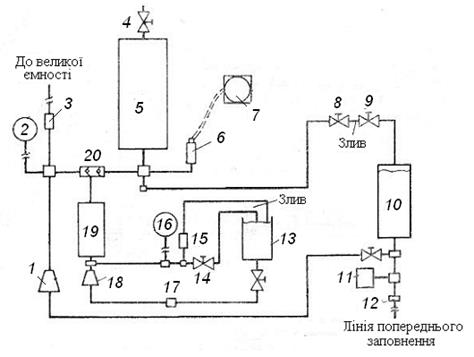

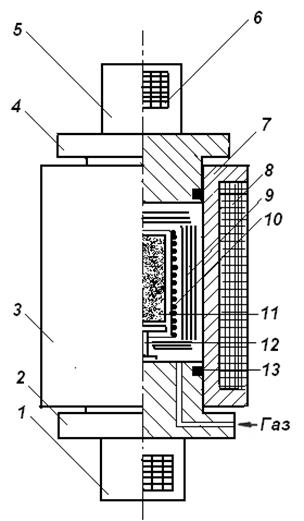

Обладнання, яке застосовують для гарячого ізостатичного пресування повнно забезпечувати в робочому просторі високі тиск та температуру яка, як зазначалось вище, може досягати 25000С. Типова конструкція установки для газоізостатичного пресування та її систем приведено на рисунках 90, 91 та 92.

| 1 –рама (станина); 2 –нижня кришка; 3– камера високого тиску (робоча камера); 4 –верхня кришка; 5 –рама (станина); 6 –обмотка з дроту (металевої стрічки); 7 –корпус камери; 8 –обмотка з дроту; 9 –теплоізоляція (екрани); 10 –нагрівник; 11 – контейнер з порошком; 12 –арматура; 13 – затвор Рисунок 90 – Схема установки для гарячого газоізостатичного пресування |

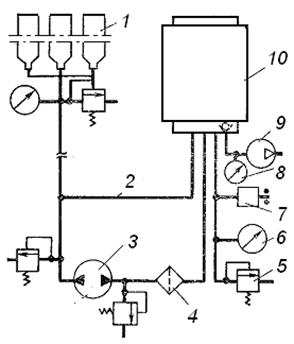

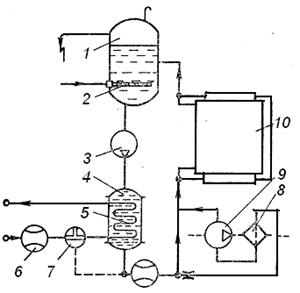

Основними складовими установок є робочі камери (рис. 90), системи газозабезпечення (рис.91) та охолодження (рис.92). Також передбачаються системи управління і системи контролю, а також системи автоматичного захисту.

Відповідно до рисунку 90 установка складається з силової рами (станини) 1,5, яка обмотана холоднотянутою попередньо напруженою стрічкою або дротом 6, що попереджує виникнення та поширення тріщин в монолітних елементах конструкції і їх руйнування. Між опорами станини розміщується робоча камера (камера високого тиску) 3, яка складається з корпусу 7 обмотаного дротом 8. Корпус камери ізолюється верхньою 4 та нижньою 2 кришками. Нижня кришка може складатись з основної та проміжної, на якійкріпляться нагрівник і теплоізоляція та присутні отвори з герметизацією для підведення струму для живлення нагрівача та газу. В середині камери розміщується нагрівник 10, теплоізоляція (екрани) 9, контейнер (ри)з порошком 11 та відповідна арматура для їх кріплення 13 .

| 1 –рампа; 2 –лінія попереднього наповнення газом робочої камери; 3– компресор; 4 –холодильник; 5 –запобіжний клапан; 6 –манометр; 7 –датчик тиску; 8 –вакууметр; 9 –вакуумний насос; 10 –камера високого тиску (робоча камера) Рисунок 91 – Типова система газозабезпечення установок для гарячого ізостатичного пресуваннягазостатів |

Система газозабезпечення (рис.91) пов’язана з робочою камерою 10 і складається з рапмпи балонів з газом 1, лінії попереднього наповнення 2 робочого циліндра 10, компресора 3, холодильника 4, запобіжних клапанів 5, манометрів 6,датчика тиску 7, вакуумного насосу 8, вкууметра 9.

Система охолодження (рис. 92) складається з ємності 1, барометра 2, насоса 3, теплообмінника 4, змійовика 5, витратоміра 6, клапану аварійного охолодження 7, магістралі газового холодильника 8, компресора 9.

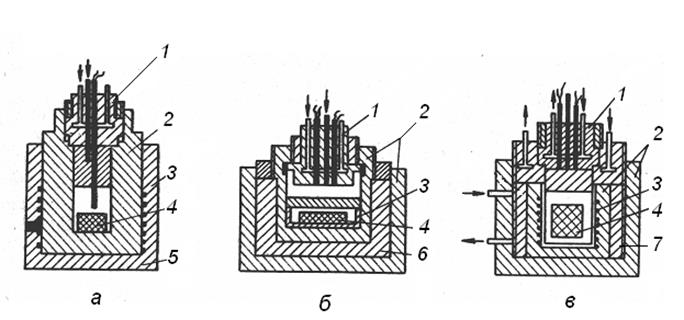

Основною відмінністю установок для гарячого ізостатичного пресування є конструкції робочих камер, які можна поділити на три групи. Схеми камер (контейнерів) приведені на рисунку 93.

| 1 –ємність для води; 2 –барометр; 3– насос; 4 –теплообмінник; 5 –змійовик; 6 –витратомір; 7 –клапан аварійного охолодження; 8 –магістраль газового холодильника; 9 –компресор; 10 –камера високого тиску (робоча камера) Рисунок 92 – Типова система охолодження установок для гарячого ізостатичного пресуваннягазостатів |

Основною відмінністю установок для гарячого ізостатичного пресування є конструкції робочих камер, які можна поділити на три групи. Схеми камер (контейнерів) приведені на рисунку 93.

До першої групи контейнерів відносяться контейнери із зовнішнім нагрівом і гарячими стінками (рис.93, а). Нагрівник 3 знаходиться зовні камери високого тиску (автоклава) 2. Температура стінок автоклава вище, ніж оптимальна температура пресування виробу, тому на такій установці можна проводити процес за температур не більших за 700–8000С, що є її основним недоліком.

До другої групи відносяться контейнери з внутрішнім нагрівом і гарячими стінками (рис.93, б). Нагрівач знаходиться всередині контейнера, який має зовнішню опору 6. У зв’язку з тим, що у конструкції цієї групи контейнер сприймає на себе не весь тиск, вибір матеріалу для нього не так обмежений, як у випадку контейнерів першої групи. Проте такі контейнери мають великі розміри. Максимально допустима температура пресування в таких контейнерах досягає 11000С.

Перевагами цієї конструкції у порівнянні з 1 – запірна кришка; 2 – камера високого тиску; 3 – нагрівник; 4 – зразок, що ущільнюється; 5 – зовнішня ізоляція; 6 – опора; 7 – система охолодження

Рисунок 93 – Типи контейнерів газостатів

першою є можливість одержання більш високої температури в робочому просторi, менша потужність нагрівача, можливість зовнішньої підтримки і менш обмежений вибір матеріалу для виготовлення контейнера. До недоліків слід віднести обмеження максимальної робочої температури, більш висока вартість і складність виготовлення

До третьої групи відносяться контейнери з внутрішнім нагрівом і холодними стінками (рис.93, в). Автоклав водоохолоджуваний, що сприяє збільшенню надійності його роботи та дає можливість вести процес при робочій температурі до 15000С і більше. Переваги даної конструкції полягають у можливості отримання досить високих робочих температур і більшої безпеки роботи в порівнянні з першими двома. До недоліків таких контейнерів є їх висока вартість та складність виготовлення.

Для виготовлення контейнерів застосовують сталі марок 4Х5У2ФС, 27Х2НГВМФ, 5ХНВ та інші, які дають можливість створювати великогабаритні судини, здатні витримувати тиск до 1000 МПа при температурі стінок до 5000С. Більшість контейнерів представляють собою товстостінний суцільний циліндр, який складається з декількох запресованих один в одного втулок. Часто застосовують додаткову обмотку контейнера попередньо напруженою стрічкою.

Для забезпечення необхідної температури всередині робочої зони контейнери газостатів облаштовують різними нагрівальними пристроями. При цьому слід враховувати, що при нагріванні газу в умовах високих тисків велике значення має вибір розташування контейнера – вертикальне чи горизонтальне, яке впливає розподіл температур в робочій камері. Так, при вертикальному розташуванні контейнера температура у верхній його зоні вища. При горизонтальному положенні контейнера перепад температур значно менший. При цьому температура по краях нижче, ніж у середині. Для зменшення нерівномірності розподілу температур, по довжині доцільно закривати торці печі

Дата добавления: 2015-09-07; просмотров: 1894;