Варіант 1 Відновлення оксидів воднем

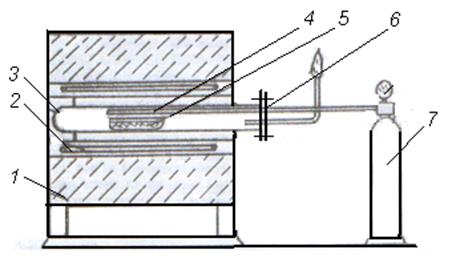

Згідно цього варіантунаважку порошку оксиду вміщують у нікелевий човник та рівномірно розрівнюють шаром заданої товщини (5…20 мм). Підготовлений човник з оксидом проштовхують у муфель, який знаходиться поза зоною нагрівання печі, герметизують його, пригвинчуючи фланецьдо трубопроводів і починають наповнювати воднем. Після пропускання водню протягом 5…6 хв. його підпалюють на виході, а муфель вміщують у піч

(рис. 3.7 ). При роботі з воднем необхідно дотримуватися заходів безпеки, які наведені нижче. Після проведення процесу відновлення згідно заданих умов (температури та часу ізотермічної витримки), муфель виймають з печі, охолоджують його тавиймають човники з одержаним порошком.

Проводять підрахунки ступеня відновлення (В) згідно з формулою:

,

,

де: М1 - маса сухого вихідного оксиду металу, г; М2 - маса одержаного порошку, г;  – маса кисню в наважці вихідного оксиду.

– маса кисню в наважці вихідного оксиду.

Масу кисню розраховують, виходячи з формули оксиду і ваги наважки. Наприклад, для відновлення оксиду міді СuО у грам/молі СuО (63,54 + 16 = 79,54) г вмішується 16 г кисню, а у наважці 100 г. його буде :

=16 · 100 / 79, 54 = 20,1 г

=16 · 100 / 79, 54 = 20,1 г

1 – корпус печі; 2 – нагрівачі; 3 – муфель; 4 – трубка для введення водню в муфель; 5 – човник з оксидом; 6 – фланець для герметизації муфелю; 7 – балон з стисненим воднем.

Рисунок 3.7 – Схема печі для відновлювання

Одержаний порошок металу розтираютьу ступці тавизначають його властивості (середній розмір частинок, текучість, насипну щільність, форму частинок та інше). Одержані дані заносять у таблицю 3.

Варіант 2. Відновлення оксидів вуглецем

Для виконання роботи необхідно скласти шихту, яка, наприклад, для випадку одержання порошку вольфраму складається із вольфрамового ангідриду і лампової сажі. Розрахунок їх кількості проводиться за реакцією:

2WO3 + ЗС = 2W + ЗСО2.

Кількість сажі береться з розрахунку 80% теоретично необхідного. Нестача сажі доповнюється утворенням оксиду вуглецю за рахунок вуглецю стінок патронів і графітнової труби-нагрівача печі. Компоненти шихти завантажити в змішувач і перемішувати протягом 20...30 хв. Або протиранням суміші через сито з розміром отворів 0,8…1,0 мм 10 разів. Змішування проводити з металевими шарами, які запобігають налипанню суміші на стінки змішувача.

Приготованою шихтою з ущільненням заповнюють графітний патрон (контейнер). В шарі шихти залізним прутиком роблять отвори для виходу газоподібних продуктів реакції (СО2). Для визначення маси шихти зважити патрон на терезах спочатку пустий, а потім з шихтою. Патрон закрити графітною пробкою і помістити у піч (з будовою печі, принципом її дії та порядком роботи на ній ознайомитись за окремою інструкцією). Відновлення проводити за режимами вказаними викладачем. Це можуть бути температури у межах 1400…І8000С та час ізотермічної витримки 30…60 хв.

Після цього графітовий патрон вийняти з печі. Одержаний порошок вольфраму розтерти у ступці, зважити і просіяти через набір сит. Для одержаного порощку визначити властивості і характеристики, що наведені у таблиці З. Провести розрахунок повноти відновлення (див. варіант №1). Отримані результати занести в таблицю 3.1.

Таким же чином можна проводити дослідження процесу відновлення інших оксидів. У цьому випадку технологічні режими будуть іншими.

Таблиця 3.1 – Властивості порошку

| Умови відновлення | Ступінь віднов-лення, % | Середній розмір частинок порошку, мкм | Форма части-нок | Насипна щіль-ність, г/см3 | Теку-чість, г/с | ||

| Темпе-ратура, 0С | Час, хв. | Особливі умови | |||||

Дата добавления: 2015-09-11; просмотров: 1108;