Главный вывод – вживление TQM в менеджмент организаций и компаний невозможно без глубоких изменений корпоративной культуры. TQM нельзя внедрить, его можно только вырастить.

РАЗВИТИЕ СИСТЕМ ВЗАИМООТНОШЕНИЙ

ПОСТАВЩИК – ПОТРЕБИТЕЛЬ В РАМКАХ TQM

Дадим заказчику то, что ему нужно, а не то, что он просит.

Российский инженерный фольклор

Введение

Современные зарубежные тенденции развития взаимоотношений поставщик – потребитель характеризуются несколькими направлениями. С одной стороны, растет специализация компаний, приводящая к передаче изготовления многих составляющих продукции поставщикам. Компании стараются сосредоточиться на TQM, что они умеют делать лучше других. С другой стороны, развиваются процессы интеграции поставщиков и потребителей. Последние не удовлетворены ролью покупателей и стремятся проникнуть в процессы создания и изготовления комплектующих и материалов, чтобы быть уверенными в их качестве.

В области обеспечения качества поставок возрастает роль аудитов второй и третьей сторон, в TQM числе проверок на соответствие систем качества требованиям стандартов ИСО 9001(2), QS-9000 и др. Поставщики также проявляют заинтересованность в изучении нужд требований потребителей.

Японские компании демонстрируют лучший стиль отношений поставщиков и потребителей, причем поставщики, как правило, входят как дочерние или внучатые компании в иерархии, возглавляемые фирмой, выпускающей конечную продукцию. Примером такой структуры может служить группа Toyota.

В США до 90-х годов отношения поставщик – потребитель сводились к отношениям продавец – покупатель. Однако 90-е годы дали примеры эффективного развития отношений. В частности, автомобильные компании General Motors, Ford, Chrysler и примкнувшие к ним производители грузовых автомобилей разработали стандарт QS-9000, устанавливающий требования к системам качества поставщиков, и на его основе развернули работы по улучшению качества поставок.

Можно считать, что концепции TQM проявились в отношениях поставщик – потребитель впервые в Японии на основе развития партнерских отношений семейного типа. В США концепции TQM проявлялись медленнее и сложнее. Концентрированно новые тенденции, относящиеся к TQM, реализовались в стандарте QS-9000 и сопровождающих их реферативных документах.

В стандарте QS-9000 в явном виде представлены требования к поставщикам в отношении непрерывного улучшения продукции и процессов, Iуменьшения их вариаций и сокращения издержек.

Российские компании пока очень слабо продвигаются в направлении улучшения отношений поставщик – потребитель, что является сильным ограничителем общих возможностей улучшения качества продукции.

В значительной мере материал данной главы основан на публикациях [30, 35, 41, 75, 87, 111], а также на лекциях японского профессора X. Цубаки, прочитанных на семинарах в Н. Новгороде.

1.6.1. Международный опыт по системе взаимоотношений

производителей и поставщиков

Важным направлением деятельности промышленных компаний в настоящее время является совершенствование работы с фирмами-поставщиками. Традиционно их взаимоотношения складывались следующим образом. Компания разрабатывала и подготавливала к производству новое изделие, изучала возможности других фирм по производству и поставке в необходимых количествах недостающих для осуществления проекта узлов и деталей и заключала с ними соответствующие соглашения, т. е. отношения с поставщиками строились по схеме «продавец – покупатель». По каждому комплектующему изделию вопрос о поставщике решался отдельно, и в результате общее число поставщиков каждой фирмы было весьма велико. В тех случаях, когда на рынке нельзя было найти удовлетворяющего всем запросам компании поставщика или для производства новой продукции требовались уникальные, не производимые никем узлы и детали, изготовители конечной продукции сами осваивали их выпуск.

Однако такая организация работы оказалась малоэффективной для обеспечения конкурентоспособности продукции. В частности, очень сложно решались задачи повышения качества комплектующих изделий, обеспечения ритмичности поставок, согласования цен на получаемые от поставщиков изделия и т. д. Фактически все проблемы, вытекающие из взаимоотношений с поставщиками, выступали для изготовителей конечной продукции в виде некоторого извне заданного, не поддающегося никаким управляющим воздействиям негативного фона.

Одновременно новые технологии и новые подходы к проектированию обусловили значительное сокращение количества компонентов промышленных изделий (например, в швейных машинах один микропроцессор заменил 350 механических частей), что в свою очередь оказало большое влияние на процесс окончательной сборки, изготовление сборочных узлов и производство деталей. В результате интеграции компонентов для сборки конечной продукции требуется меньше времени, а за счет этого происходит снижение стоимости, добавленной обработкой. В то же время удельный вес деталей и узлов в добавленной стоимости конечной продукции, а также в использовании ноу-хау существенно возрастает. А это означает, что поставки комплектующих изделий играют все более важную роль.

Сложившаяся ситуация заставляет заказчиков комплектующих деталей и узлов уделять особое внимание формированию соответствующих систем отношений с фирмами-поставщиками.

В Японии уже с 50-х годов начал складываться принципиально новый подход к формированию отношений с поставщиками. Суть его заключалась в следующем:

• увеличение объема работ, передаваемых крупными компаниями по контрактам мелким и средним специализированным фирмам;

• сокращение общего числа прямых поставщиков комплектующих изделий.

Например, с 1966 по 1981 г. доля мелких и средних фирм (с числом персонала менее 300 человек), работавших по контрактам с крупными фирмами, увеличилась в общей их численности (т. е. суммарной численности мелких, средних и крупных фирм) с 53,5 до 65,5%. Причем в электронной промышленности эта доля достигла в 1981 г. 85,7%, а удельный вес стоимостного объема субподрядных работ в объеме производства к началу 90-х годов достиг 80% [41]. Этим самым обеспечивалось снижение уровня диверсификации (разнообразия производимых изделий) путем передачи производства узлов и компонентов подрядчикам и одновременно повышался уровень специализации собственных предприятий. Аналогичного подхода придерживались и лучшие американские фирмы. Так, фирма IBM во многих случаях предпочитала передавать подрядчикам контракты на производство устаревшей продукции, чтобы высвободить персонал для разработки и выпуска более современного оборудования.

Сокращение общего числа прямых поставщиков, которое стало проявляться в Японии еще 40 лет назад, сочеталось с установлением с ними партнерских отношений на основе прочных долговременных связей путем заключения долгосрочных контрактов на 5–10 лет и путем постепенной технологической интеграции поставщиков и потребителей. При этом жесткая ориентация поставщика на конкретного заказчика позволяла последнему диктовать свои требования к качеству поставляемых ему изделий, ценам на них, срокам поставки и т. д., т. е. делала поставщика «управляемым» и создавала условия для использования его потенциала в целях повышения конкурентоспособности конечной продукции. Кроме того, долгосрочные контракты с поставщиками давали фирме-заказчику такие преимущества, как экономия на капиталовложениях, извлечение выгоды из более низкого уровня зарплаты на предприятиях-поставщиках и перекладывание на них издержек управления трудом, а также использование поставщиков в качестве буфера при колебаниях конъюнктуры.

Крупные фирмы-заказчики, вкладывая часть своего капитала в развитие фирм-поставщиков, постепенно превращали их в дочерние и ассоциированные компании. По мнению американских специалистов, японские фирмы, по сути дела, «покупают» поставщиков, а не их продукцию. Так, с 1966 по 1982 г. доля капитала, вложенного в дочерние и ассоциированные японские фирмы, относительно капиталовложений в головные компании увеличилась в электронной промышленности соответственно с 14,4 и 19,5% до 72,1 и 97,3%. При этом головные фирмы данной отрасли передали дочерним и ассоциированным фирмам за период с 1973 по 1982 г. от 1/3 до 1/2 объема результатов исследований и разработок, выполненных в 1972 г.

1.6.2. Специфика систем взаимоотношений

потребитель – поставщик в японских фирмах

Распространение партнерских отношений на подрядные и субподрядные фирмы упрощает управление сложными комплексными работами. При наличии таких отношений фирма-заказчик работает по схеме «заказчик – головной подрядчик – субподрядчик» и размещает основной заказ на разработку и производство сложного узла или изделия в компании, получающей статус головного подрядчика, который несет полную ответственность за выполнение всего объема работ. Однако часть работ головной подрядчик выполняет не сам, а передает для выполнения другим фирмам, являющимся субподрядчиками.

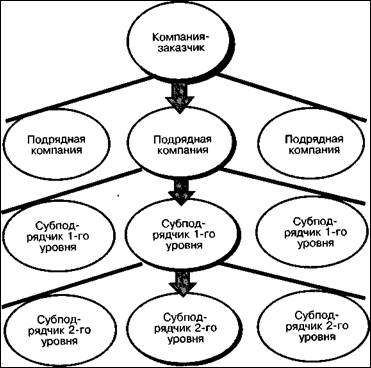

Характерные особенности подрядных и субподрядных отношений в японских компаниях представляют собой долгосрочные договорные отношения в области снабжения между крупной (головной) компанией и множеством мелких узкоспециализированных фирм, выпускающих изделия относительно небольшими партиями. Изготовители конечной продукции стоят во главе подрядной структуры, а субподрядчики составляют третий и четвертый уровни (рис. 1.6.1). Второй уровень занимают головные подрядчики. Более крупные предприятия относятся при этом к первому и второму уровням. Они чаще всего производят высокотехнологичную продукцию на базе хорошо поставленного руководства. Таким образом, подрядные и субподрядные работы осуществляются в рамках пирамид, каждая из которых представляет собой настоящее промышленное семейство. Наверху такой пирамиды – крупный производитель (например, для автомобильной промышленности – компании Toyota, Nissan и др., для электронной промышленности – Hitachi, Toshiba или Mitsubishi), который занимается в основном вопросами обновления продукции и ее окончательной сборки, а внизу – многочисленные подрядчики и субподрядчики, изготавливающие детали и узлы. Среднее число субподрядчиков, с которыми работает один производитель готовой электронной аппаратуры в Японии, к началу 90-х годов составляло около 180 (хотя, например, у Hitachi оно доходит до 500).

Рис. 1.6.1. Многоуровневая структура субподрядчиков

Применительно к автомобилестроительной промышленности Японии развитие семейных отношений распространено не во всех компаниях. Примером семейной компании является лидер японской «автомобильной двойки» компания Toyota, которая выпускала в 90-х годах 19 моделей легковых автомобилей и 13 моделей грузовиков и автобусов. В целом на долю Toyota приходится около 30% производства, продажи и экспорта автотранспортных средств Японии, а доля в мировом производстве автомобилей – более 8%. Поэтому опыт работы этой компании с поставщиками безусловно заслуживает внимания.

Возникновение так называемых квазииерархических промышленных структур способствует децентрализации управления. Подобное объединение фирм, примером которого может служить компания Toyota Group, осуществляется при наличии взаимовыгодных стратегических целей и отличается не только вертикальными (иерархическими), но и многочисленными горизонтальными связями на различных уровнях иерархии. Это обеспечивает широкое поле деятельности для поставщиков, выдвигающих инновационные идеи, повышает их жизнеспособность в экологически сложных ситуациях.

Компания Toyota Group является типичной пирамидой, по существу, «единой семьей», состоящей из фирмы – сборщика автомобилей – материнской компании, поставщиков основных узлов и агрегатов – «детей», поставщиков материалов и комплектующих – «внуков» и т. д. При этом Toyota предъявляет к своим дочерним и ассоциированным фирмам следующие основные требования:

• самое важное – непрерывное снижение стоимости и повышение качества поставляемых материалов и комплектующих за счет постоянного улучшения организации и управления производственными процессами, внедрения новейших технологий (достаточно напомнить, что на заводах этой компании впервые были применены такие известные методы, как системы «канбан», «точно вовремя» (just-in-time – JIT), система статистического управления качеством (SQC) и система «дзидока» (автономизация – автономный контроль качества продукции непосредственно на рабочих местах); кроме того, здесь одним из первых стал применяться метод структурирования функции качества (Quality Function Deployment – QFD) при проектировании продукции и ряд других принципов [99];

• реализация системы JIT и методов «канбан» на всех предприятиях;

• постоянное внимание к качеству продукции, улучшению качества поставляемых материалов и комплектующих, непрерывному совершенствованию процессов.

Отделение TQM в материнской компании Toyota Group ориентировано на следующие основные направления:

• продвижение TQM во все компании, входящие в структуру Toyota Group;

• обучение и консультации специалистов и работников всех компаний Toyota Group;

• разработка программного обеспечения.

Обратим внимание на то, что данное отделение само не разрабатывает системы менеджмента качества, а является их проводником.

Во второй половине 90-х годов Toyota вернулась к статистическому управлению качеством SQC, где первая буква аббревиатуры S (статистический) обрела еще один смысл – «научный» (S-scientific).

В компании создана пятиступенчатая система подготовки учителей в области SQC продолжительностью восемь лет. Первый (базовый) курс ориентирован на обучение почти всех сотрудников компании, пятый же курс оканчивают, по словам проф. X. Цубаки, около 1% сотрудников, которые получают статус учителей в системе подготовки персонала во всей группе компаний.

Заметим, что курсы в Toyota Group no SQC открыты и для специалистов других компаний.

Однако сегодня не все японские автомобилестроительные компании следуют стратегии «семейных» отношений со своими поставщиками. Так, компания Mazda под воздействием американского гиганта Ford, имеющего в этой фирме значительную долю капитала, выбрала стратегию поиска поставщиков по всему миру. При этом основными критериями выбора поставщика стали требования системы QS-9000. В частности, один из поставщиков «семейства» Nissan в 1996 г. перешел в «семью» Mazda, а некоторые старые поставщики Mazda прекратили там свою деятельность.

Эти обстоятельства шокировали руководство Toyota Group, которое не допускает экспорта своих новых технологий конкурентам и установления партнерских отношений своих «сыновей» и «внуков» с другими группами.

В феврале 1997 г. на одном из заводов Toyota Group, изготавливающем тормозные системы, произошел сильный пожар, предприятие буквально полностью сгорело. Но руководство компании не стало искать поставщика тормозных систем «на стороне», а в течение недели переоборудовало свое предприятие по производству соевых машин под завод тормозных систем.

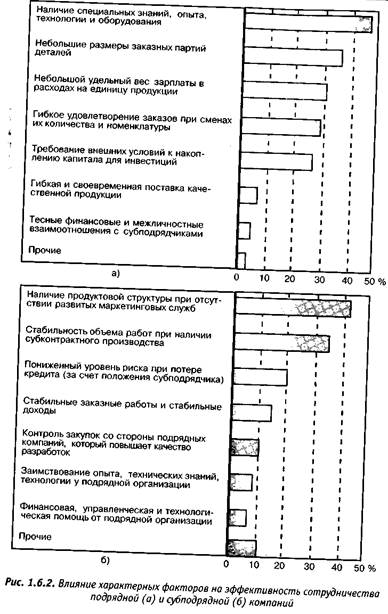

Анализ факторов, способствующих взаимовыгодному сотрудничеству подрядных и субподрядных компаний, проведенный в начале 80-х годов показывал (рис. 1.6.2), что основным для подрядных компаний является наличие специальных знаний, опыта, технологии и оборудования, а для субподрядных – наличие продуктовой структуры производства. При этом 48% субподрядчиков находили такие отношения не очень выгодными, но обеспечивающими занятость; 37% испытывали на себе влияние экономических спадов, а 18% сомневались, выживут ли они, так как целиком и полностью были прикованы к своим подрядчикам.

Японские подрядные компании уже в 80-х годах строили свои отношения с субподрядчиками, учитывая их возможности, оценивая эффективность производства, направляя и организуя их специализацию. Они добивались тесных связей и значили друг для друга больше, чем просто поставщики для потребителей, и наоборот. Такие компании выступали как деловые партнеры, зависящие друг от друга. Их взаимодействие можно было считать сообществом, их судьба была едина не только на краткосрочную и среднесрочную перспективу, но и на много лет вперед, едины были производственные планы, контроль технологии и управление качеством. С учетом всего этого их взаимодействие строилось на TQM, что оно будет продолжаться в течение 20–30 лет или более.

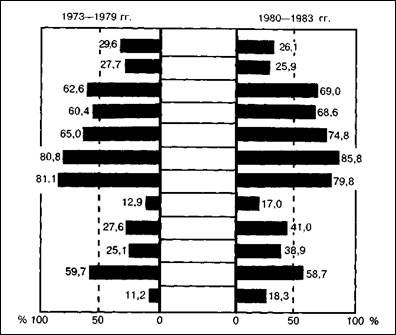

Проведенный в начале 90-х годов анализ показал в комплексе вид и характер помощи, оказываемой подрядной компанией своим субподрядчикам (рис. 1.6.3). Основными факторами взаимоотношений между подрядной и субподрядной компаниями как в 70-х, так и в 80-х годах оставались инструктаж по контролю производственных процессов и аренда оборудования, машин и станков. В 80-х годах несколько возросла роль помощи в подготовке рабочих, проведении семинаров для управляющих по эффективности трудовой деятельности и управленческому контролю. Вместе с тем снизились помощь в накоплении капитала и материальных запасов и финансовая помощь, а также практика предоставления подрядными фирмами части своих управляющих субподрядчикам. Развитие этих тенденций характерно и для 90-х годов.

Примечание: 1 – накопление необходимого капитала и материальных запасов; 2 – предоставление подрядными компаниями части своего персонала субподрядчикам (временное пользование); 3 – предоставление субподрядчикам своих технологов; 4 – совершенствование технологии; 5 – инструктаж по технологии производства; 6 – инструктаж по контролю производственных процессов; 7 – аренда оборудования и машин (в TQM числе оборудования, не нужного подрядной компании); 8 – предоставление части производственных фондов в постоянное пользование субподрядчикам; 9 – подготовка управляющих и проведение семинаров по управленческому контролю; 10 – подготовка управляющих и проведение семинаров по эффективности трудовой деятельности; 11 – финансовая помощь (гарантии по займам); 12 – посредничество в кооперации и объединении с другими подрядчиками, создание совместных предприятий и т. д.

Рис. 1.6.3. Удельная значимость подрядных компаний в оказании помощи своим субподрядчикам, %

Рис. 1.6.3. Удельная значимость подрядных компаний в оказании помощи своим субподрядчикам, %

В том случае, когда подрядные организации намечают разработку новой продукции или технологии производства совместно с субподрядчиками, более 60% подрядных организаций оказывают техническую помощь своим субподрядчикам, предоставляя оборудование и своих специалистов (инженеров-технологов) для внедрения технических новшеств (рис. 1.6.4). Суммарная доля подобной помощи составляет 79,6%.

С другой стороны, субподрядчики, осознавая необходимость внедрения инноваций для повышения своей конкурентоспособности, делают все, чтобы развивать собственную технологию. Например, как показано на рис. 1.6.5, 78,2% субподрядных организаций имеют собственные службы НИОКР, занимающиеся разработкой проектов и технологии. Около половины разработок осуществляется либо по указанию подрядной компании, либо совместно с ней. 18,6% субподрядчиков разрабатывают новую продукцию или технологию самостоятельно и лишь 3,4% – совместно с другими фирмами и группами [41].

Анализ соотношения технического уровня подрядных и субподрядных организаций показывает, что в 37,4% случаев технический уровень субподрядных компаний равен уровню аналогичных компаний (рис. 1.6.6), в 33,5% случаев – выше уровня аналогичных компаний, но ниже уровня подрядной компании, а в 18,2% – выше уровня подрядной компании [41].

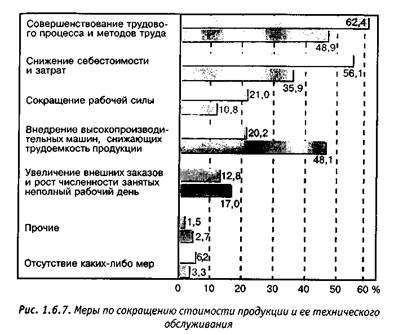

Большое внимание японские субподрядчики уделяют сокращению стоимости единицы продукции и ее технического обслуживания. На рис. 1.6.7 приведены основные меры по сокращению стоимости продукции и технического обслуживания, предпринимаемые в 80-х годах и планируемые на 90-е годы японскими менеджерами основных производственных компаний. Значительный рост в 90-е годы был запланирован на внедрение высокоэкономичной новой техники, станков и оборудования, увеличение внешних заказов и численности рабочих, занятых неполный рабочий день. Приоритетная роль сохранилась за совершенствованием трудового процесса, снижением затрат и сокращением рабочей силы.

Условия производства в Японии, включающие элементы разделения работ и обеспечения сотрудничества между подрядной и субподрядной компаниями, основаны не только на договоре, но подкреплены также и общими интересами. Речь идет об интересах групп фирм, связанных партнерскими отношениями с подрядными фирмами и фирмой-заказчиком. В результате создаются условия, при которых процветание подрядной компании положительно сказывается на ее субподрядчиках. И наоборот, если подрядная компания терпит убытки, это отражается и на субподрядчиках. Более того, если подрядная компания растет, растет и субподрядная. Их можно сравнить со звеньями одной цепи, где если хотя бы одно звено выходит из строя, то выходит из строя и вся цепь. Таким образом, под руководством крупной компании-заказчика члены группы сотрудничающих компаний стимулируют друг друга, чтобы быть конкурентоспособными, повышают свою производительность путем обмена технологией и разделения ответственности в достижении конечных результатов.

Японские группы сотрудничающих компаний в условиях острой конкуренции вынуждены действовать сообща, придерживаясь общей политики, так что вся группа может хорошо сбалансировать свою деятельность и достичь высокой производительности. По оценке японских специалистов, без такого взаимодействия, даже если их связывают экономические интересы, сегодня невозможно достичь высокой производительности.

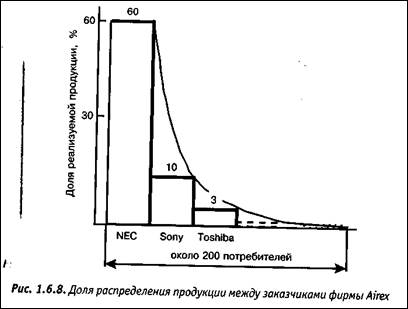

Некоторые специалисты считают, что в этом проявляется тенденция к усилению иерархической структуры управления японской промышленностью, когда крупные фирмы подчиняют более слабых партнеров и используют их в качестве буфера в кризисных ситуациях, сокращая свое производство за счет прекращения субконтрактов. Однако для множества мелких и средних фирм реальная степень их зависимости не столь велика, поскольку они стремятся работать не с одной, а с несколькими крупными фирмами, гарантируя тем самым себе определенную степень зависимости. И хотя число компаний – заказчиков продукции небольших фирм часто достигает нескольких сотен, тем не менее основная доля продукции выпускается для одной или нескольких крупных фирм. На рис. 1.6.8 приведены данные работы японской фирмы Airex (600 человек занятых, оборот – 110 млн. дол.), специализирующейся на изготовлении печатных плат. Несмотря на то, что потребителями продукции фирмы являются около 200 фирм-заказчиков, свыше 70% продукции поставляется трем крупнейшим японским электронным фирмам.

При такой разнообразной системе взаимосвязей традиционная иерархическая структура управления производством (структура дерева) дополняется многочисленными горизонтальными связями на различных уровнях иерархии, образуя квазииерархическую структуру. Подобные структуры способствуют децентрализации управления и обеспечивают достаточно широкое поле деятельности для фирм, выдвигающих инновационные идеи, повышают их жизнеспособность в экономически трудных ситуациях и позволяют отраслям промышленности в целом быстро реагировать на изменения рыночной ситуации.

Опыт фирм Японии со всей очевидностью продемонстрировал исключительно выгодное для изготовителей продукции установление партнерских отношений с поставщиками и заставил западноевропейские и американские компании внимательно изучать и внедрять его в свою практику. Этот опыт также в значительной степени способствовал развитию концепции TQM как в части непосредственно развития ее элемента в виде цепочек «поставщик – потребитель», так и в части формирования общих концепций TQM, направленных на передачу опыта менеджмента качества ведущих компаний своим дочерним и ассоциированным компаниям.

TQM выполнял роль интегратора, обеспечивая единообразие и общность подходов, позволяющих развивать единую культурную среду для сложных многоэтажных (квазииерархических) структур. При этом материнские компании, как показано на опыте Toyota Group, концентрировали свои усилия на продвижении идей TQM в подрядные и субподрядные компании и обучении их персонала.

1.6.3. Развитие систем взаимоотношений

потребитель – поставщик в США

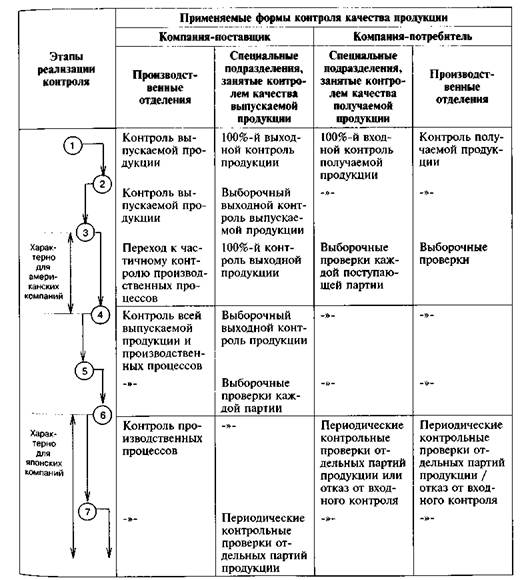

Наиболее наглядно развитие партнерских отношений с поставщиками можно видеть на примере отдельных машиностроительных компаний США. Переход от традиционной организации взаимоотношений с поставщиками к организации по японскому образцу составляет обычно 7 основных этапов, которые приводятся в табл. 1.6.1 [41].

Таблица 1.6.1

Развитие взаимоотношений промышленных компаний с

поставщиками с точки зрения обеспечения качества продукции

На первом этапе работы с поставщиками потребитель осуществляет 100%-й входной контроль получаемых комплектующих изделий посредством специальных подразделений, занимающихся взаимоотношениями с поставщиками. В результате эти подразделения становятся непосредственно ответственными за качество комплектующих, поступающих далее в производственные отделения, где осуществляется полный контроль качества партий. На втором этапе развития отношений при непосредственном участии подразделений фирм-потребителей в соответствии с предъявляемыми потребителями требованиями на предприятиях-поставщиках организуется выходной контроль продукции, который, однако, не предполагает отмену входного контроля на предприятиях-потребителях. Наличие жесткого двойного контроля продукции создает условия, практически не допускающие поступления в производство некачественных комплектующих изделий. Для этого этапа характерен рост издержек поставщиков, связанных с созданием и содержанием специальных органов контроля (инспекции) качества. По этой причине происходит естественный отсев тех поставщиков, которые оказались не в состоянии рентабельно функционировать в новых для них условиях. В этот период потребитель проводит более жесткую политику по сокращению общего числа поставщиков, руководствуясь критерием качества.

На третьем этапе компания-потребитель завершает работу по сокращению числа поставщиков, организует обучение их персонала правилам и методам контроля, но контроля уже не изготовленной продукции, а производственных процессов. С целью более жесткой привязки к себе поставщика компания-потребитель зачастую идет на прямое участие в его капитале. Создаются условия для отказа потребителя от полного входного контроля и перехода к выборочным проверкам каждой поступающей партии комплектующих изделий.

Главной чертой четвертого этапа является отказ поставщика с согласия потребителя от полного выходного контроля продукции на основе внедрения управления производственными процессами. Потребитель на этом этапе осуществляет обучение персонала поставщиков, стимулирует их за высокие показатели качества изготовления комплектующих изделий (см. гл. 2.4).

На пятом этапе компания-потребитель еще более ослабляет входной контроль продукции. Сложившееся к этому времени окончательное представление о поставщике делает возможным подключение персонала фирмы-поставщика к работе над новыми изделиями, разработке соответствующих технологических процессов.

Шестой этап фактически завершает формирование новой организационной схемы взаимоотношений потребителя и поставщика и характеризуется отработкой ее конкретных элементов и связей. Существенно снижается суммарный объем работ по контролю качества.

На седьмом этапе и поставщик и потребитель практически отказываются от выходного и входного контроля комплектующих изделий и переходят к контролю процессов производства и оценке или сертификации систем качества поставщиков на соответствие требованиям стандартов HCO/QS-9000. Процесс формирования партнерских отношений потребителей и поставщиков переходит в фазу доверия, и потребитель начинает в полной мере ощущать их преимущества. В частности, начинается ценовое давление на поставщиков. В качестве обязательного требования к ним выдвигается организация поставок по системе «точно вовремя» и т. д. Поставщик оказывается интегрированным в систему управления конкурентоспособностью продукции фирмы-заказчика, становится, если абстрагироваться от финансово-юридических аспектов, одним из элементов этой системы.

Изложенная схема дает представление о наиболее общих закономерностях установления партнерских отношений с поставщиками. Однако что касается конкретных мероприятий, то в зависимости от объема производства потребителя, степени его зависимости от поставщиков и их числа, специфики выпускаемой продукции они могут сильно различаться.

Данная схема корреспондирует со схемой, соответствующей ПРП. В частности, в российских стандартах на статистический приемочный контроль предусмотрено семь степеней доверия к информации поставщика в зависимости от авторитета поставщика и истории его отношений с потребителем. По мере роста доверия стороны смягчают процедуры выходного и входного контроля, тем самым снижая издержки, и в конце концов приходят к приемке без контроля, по доверию (ГОСТы). Более подробно об этом в разд. 2.3.

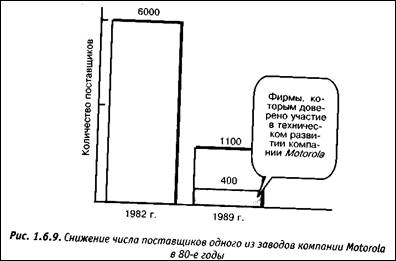

Рассмотрим формирование партнерских отношений с поставщиками на примере американской компании Motorola. Руководство компании пришло к выводу, что отношения с поставщиками, строящиеся на сиюминутной выгоде, не оправдывают себя. Экономия на приобретении по низким ценам комплектующих узлов и деталей у большого круга конкурирующих поставщиков ведет к снижению качества готовой продукции, удлинению сроков разработки новых изделий (из-за трудностей и удовлетворения потребности в новых комплектующих) и потере потребителей. Поэтому становилось очевидным, что гораздо более эффективными являются отношения на долговременной партнерской основе с ограниченным кругом поставщиков, отобранных исходя не столько из предлагаемых ими цен, сколько из обеспечиваемого ими качества, надежности и общей культуры производства.

В этих условиях в трудное положение попадают поставщики, которые не соответствуют предъявляемым требованиям, зато в очень выгодном положении оказываются те, которые им соответствуют. На рис. 1.6.9 приведены данные по сокращению числа поставщиков завода по производству оборудования средств связи компании Motorola в г. Шомбурге (шт. Иллинойс), осуществленному в 80-е годы. Одновременно с этим количество закупаемых заводом комплектующих изделий возросло за это время в 3 раза. Из поставщиков, оставшихся к концу 80-х годов, завод выделил 400 основных, которым было доверено участие в техническом развитии компании Motorola. Перед остальными поставщиками была поставлена задача добиться соответствия предъявляемым требованиям, в противном случае они могут лишиться заказов завода.

Партнерские отношения обеспечивают важные преимущества и поставщикам компании Motorola. Поставщики получают дополнительные объемы работ, твердые гарантии сбыта в будущем, ориентируясь на конкретные цели фирмы-потребителя и стремясь оказывать ей как можно больше услуг, чтобы сохранить репутацию надежного партнера.

Среди мероприятий, проведение которых необходимо для обеспечения успешного сотрудничества с поставщиками на долговременной основе, компания Motorola выделяет следующие:

• последовательная и объективная оценка поставщиков, премирование лучших из них;

• создание системы регулярной и оперативной обратной связи с поставщиками относительно качества их изделий;

• приглашение специалистов фирмы-поставщика для совместной работы с разработчиками фирмы-потребителя на ранней стадии создания нового изделия;

• использование в конечном продукте достижений фирмы-поставщика;

• привлечение поставщиков к программам обслуживания потребителей конечного продукта.

1.6.4. Основные различия систем взаимоотношений

потребитель – поставщик Японии и США

Дата добавления: 2015-11-18; просмотров: 1761;