Формування колісних пар

Формування колісних пар зветься з’єднання коліс з віссю по відповідним технічним умовам (ТУ), яке виконується пресовою посадкою.

Формування колісних пар виконується як правило з нових елементів. Припускається формувати колісні пари із старопридатних елементів.

Перед формуванням виконується приточування коліс до осей.

Колеса перед формуванням підбираються за діаметром (різниця по колу катання повинна бути не більш 1 мм; різниця по товщині обода не більш 5 мм).

При формуванні елементи колісної пари повинні мати однакову температуру (різниця припускається не більш 10 ˚С).

Існують два способи з’єднання коліс з осями: пресовий та тепловий.

Пресова посадка

Виконується у холодному стані з відповідним зусиллям. При цьому колесо, що має діаметр отвору у маточині менший ніж діаметр підматочинної частини, з великим зусиллям запресовується на вісь, а потім міцно утримується на ній.

Зусилля запресування по ТУ регламентується на кожні 100 мм діаметра підматочинної частини осі: найбільше – 550 кН (55т), найменше – 370 кН (37т).

Величина натягу вибирається таким чином, щоб при достатньо міцному з'єднанні напруження в металі не перевищували межі пружності матеріалу маточини та осі.

Приймається натяг 0,1 – 0,25 мм.

Діаметри посадочних поверхонь виміряються у 3-х перетинах по двом взаємно-перпендикулярним осям у кожному перетині.

Чистота поєднаних поверхонь: маточини колеса по параметру шорсткості 3,2, а підматочинної частини осі по параметру 1,25.

Змазування посадочних поверхонь. Поверхні насухо протирають та змазують вареним рослинним мастилом (льняним, конопляним або соняшниковим) рівним тонким шаром. Це забезпечує плавність пресування, запобігає утворенню задирів, подряпин, заїдання, зменшує коефіцієнт тертя, охороняє від корозії, збільшує міцність пресового з'єднання (завдяки полімерізації мастила та підвищення коефіцієнта тертя).

Швидкість запресування – до 3 мм/сек. При змінюванні швидкості запресування змінюється величина коефіцієнта тертя, змінюється і зусилля запресування.

Геометричні форми поєднаних поверхонь. Овальність отвору маточини колеса не повинна перевищувати 0,025 мм, а конусність 0,05 мм при умові, що більший діаметр отвору розташований з внутрішнього боку колеса. Для плавного заходу осі у маточину колеса, при запресуванні зовнішній конус підматочинної частини осі, повинен бути в 1 мм на довжині 7-15 мм, тобто повинен бути запресовочний конус.

Технологія формування колісних пар. Холодне запресування колеса на ось виконується по технології, що передбачає три основні операції: підготовчу, формування (запресування) та контролю.

В процесі підготовчої операції проводять: підбір пари коліс до осі за величиною натягу та розмірам по колу катання; підготовку поєднаних поверхонь осі та коліс до запресування (знежирення, протирання, нанесення шару мастила); попереднє складання колісної пари на пресі.

Підготовлену колісну пару запресовують на спеціальних гідравлічних пресах. В процесі запресування розташування коліс відносно середини осі контролюють приладами.

Якість запресовування контролюється по індикаторній діаграмі.

До основних контрольованих параметрів діаграми запресовування відносяться:

а) величина кінцевих зусиль;

б) довжина сполуки;

в) форма кривої.

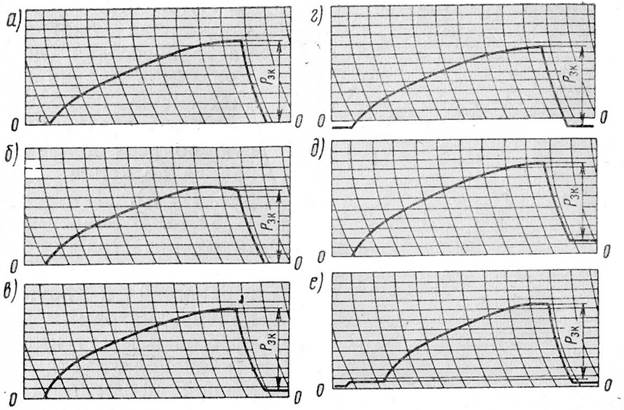

Величина кінцевих зусиль Рзк на діаграмі запресовування визначається рівнем крапки кривої, що відповідає кінцю процесу запресовування

(рисунок 1.1, а, б).

При розташуванні діаграми вище (рисунок 1.1, в)чи нижче (рисунок 1.1, г)нульової лінії 0-0, а також при перекосі (рисунок 1.1, д)запресовування не бракується, а кінцеві зусилля повинні визначатися також рівнем крапки діаграми, що відповідає кінцю запресовування з урахуванням величини зсуву від нульової лінії. При виявленні зміщених діаграм запресовування майстер пресового відділення зобов'язаний ужити необхідних заходів для ліквідації цього.

Не підлягають бракуванню діаграми, що мають спочатку запис холостого ходу плунжера преса (рисунок 1.1, е). Величину кінцевих зусиль запресування у цьому випадку потрібно визначати рівнем крапки кривої, що відповідає кінцю процесу запресовування, зі зменшенням на величину тиску холостого ходу.

Рисунок 1.1 - Визначення величини кінцевих зусиль Рзк на діаграмах

запресування

Мінімально припустима довжина сполуки (рисунок 1.2), що визначається по діаграмі запресовування, повинна бути не менш розміру 145і*, де і*- масштаб діаграми по довжині

За формою нормальна діаграма запресовування повинна мати плавно наростаючу трохи опуклу нагору криву по всій довжині від початку до кінця (див. рисунок 1.1, а).

За формою нормальна діаграма запресовування повинна мати плавно наростаючу трохи опуклу нагору криву по всій довжині від початку до кінця (див. рисунок 1.1, а).

У залежності від якості обробки посадочних поверхонь і інших причин діаграми запресування можуть мати відхилення від установленої форми.

У випадку якщо при пресуванні колеса на вісь буде отримана незадовільна за формою чи довжиною сполучення діаграма кінцевого зусилля запресовування не буде відповідати встановленої нормі, пресові з'єднання бракуються і підлягають розпресуванню.

Рисунок 1.2 - Визначення

довжини з'єднання на

діаграмі запресування.

Розпресоване колесо дозволяється повторно насаджувати на той же, чи інший кінець осі або іншу розпресовану вісь без додаткової механічної обробки осі за умови, що на посадочних поверхнях підматочинної частини осі й отвору маточини немає задирок.

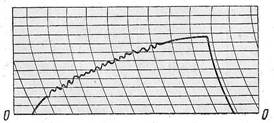

Забороняється повторно перепресовувати з`єднання, діаграми яких мають різкі коливання тиску (рисунок 1.3)

Забороняється повторно перепресовувати з`єднання, діаграми яких мають різкі коливання тиску (рисунок 1.3)

Рисунок 1.3 - Діаграма запресування з різкими коливаннями тиску

На бланку діаграми записуються слідуючи дані: дата запресування, тип колісної пари, № осі, діаметр підматочинної частини та отвору маточини з точністю до 0,01 мм, величина натягу, діаметр диску маточини, кінцеве зусилля запресування, маркування колеса, бік колісної пари.

Діаграма зберігається на протязі 15 років.

Випробування колісної пари на зрушеннявиконується при наявності ознак ослаблення або коли колісна пара яка надійшла в ремонт і сформована 12 та більш років тому назад.

Зусилля випробувань – 75-85 т.

Якість запресування коліс на осі контролюється параметрами індикаторної діаграми: величиною кінцевого зусилля, довжиною сполуки, формою кривої.

Недоліки пресової посадки: 1) – 20—30% напресувань мають невідповідність зусиль напресування, нормам, або відхилення форми індикаторної діаграми від припускаємої; 2) – виникають механічні пошкодження поєднаних поверхонь, які знижують утомлену міцність осі; 3) – трапляються зрушування коліс на осі під час експлуатації вагону.

Тепловий метод посадки колісвиконується індукційним нагрівачем (ІНУ) до температури 250 оС протягом 3-4 хв. При цьому: 1) внутрішній діаметр маточини колеса збільшується на 0,55-0,60 мм; 2) складальний зазор дорівнює 0,3-0,35 мм; 3) максимальний натяг складає 0,25 мм.

Охолоджування – штучне в дощовому пристрої. Температура води повинна бути 18-20оС.

Контроль якості виконується трьохразовим навантаженням на гідравлічному пресі до зусилля 145 т з записом індикаторної діаграми.

Час витримки при кожному навантаженні 20 сек. під навантаженням.

Величину залишкових напружень при тепловому способі посадки контролювати неможливо (нема методу контролю).

Переваги: 1) – підвищення, порівняно з пресовим, міцності з'єднання колеса з віссю у 1,8-2,5 рази, при зменшеному натягу на 25-30%; 2) – надійна гарантія від зрушування коліс з осей в експлуатації; 3) – усунення технологічного браку та можливість автоматизації процесу формування.

Недоліки: 1) – відсутність діаграми по якій можна судити про величину натягу; 2 – ускладнюється знімання коліс з осей.

Знімання коліс з осейможе бути виконаний одним з трьох способів:

1) – пресовий. Дозволяє знімати колеса на гідравлічному пресі. Недолік - супроводжується пошкодженням поверхонь.

2) – тепловий. Нагрівання на протязі 3,5-4,5 хв. Ось не прогрівається, колесо легко знімається. Але важко контролювати температуру нагрівання і якість металу після нагрівання та охолодження.

3) – мастилознімання. За допомогою гідравлічного пристосування мастило під тиском 400-1500 атм нагнітається в зону сполуки з зовнішнього боку маточини. Перевага - максимально зберігаються поєднанні поверхні. Недолік - висока трудомісткість.

Дата добавления: 2015-08-26; просмотров: 4125;