Типи і властивості наплавленою металлу

Сьогодні найбільше практичне значення має класифікація наплавленого металу за хімічним складом (табл. 3.3) і структурними ознаками.

Склад легуючих елементів у наплавленому металі визначає його структуру і властивості, відповідність умовам експлуатації виробу тощо.

Наплавлений метал типів D і Е (табл. 3.3) застосовується для підвищення корозійної стійкості, останніх типів – для підвищення зносостійкості виробів.

Стійкість хромонікелевого наплавленого металу (тип D) проти загальної корозії в окислювальних агресивних середовищах дуже висока. Важче забезпечити високу стійкість проти міжкристалітної корозії. У цьому випадку оптимальною структурою є аустеніто-феритна з вмістом 5– фериту від 2 до 8%.

Хромисті сталі (з вмістом хрому 11...19 %, тип Е) також корозійне стійкі. Окрім того вони відрізняються високою міцністю при звичайних і високих температурах, високою твердістю і зносостійкістю.

Дуже високу зносостійкість дозволяють отримати високовулецеві хромисті сталі (120X12Н, 200X12ВФ) зі структурою, яка складається з ледебуритної евтектики і залишкового аустеніту.

Для підвищення зносостійкості головним завданням є правильний вибір для конкретного виду зношування раціональної системи легування і оптимального вмісту легуючих елементів.

Залежно від розмірів і властивостей абразивних частинок, які спричиняють зношування деталей, і характеру дії абразиву на поверхню металу, руйнування при зношуванні проходить за різними механізмами:

а) мікрорізання;

б) деформування, наклеп і руйнування наклепаного металу;

в) ударно-абразивне руйнування;

г) втомлене зношування;

д) гідроабразивне чи газоабразивне зношування.

Незалежно від механізму первинним актом, що призводить до руйнування, є вкорінення абразивної частинки у поверхню метала. Протидіяти впливу абразивного середовища може метал, який має тверду складову (карбіди, бориди, нітриди, інтерметалеві сполуки). У багатьох випадках ці функції може виконувати мартенсит. Тверді частинки карбідів та інших сполучень повинні міцно утримуватися матрицею – основою сплаву. Роль матриці в сталях і сплавах можуть виконувати мартенсит, ферит, аустеніт, ледебурит. Відповідно до цього класифікація зносостійкого наплавленого металу за структурними ознаками містить такі класи:

1) мартенситний (М);

2) мартенситно-карбідний (окрім карбідів можуть бути довільні тверді частинки – бориди, карбонітриди, інтерметаліди та ін.) (М+К);

3) ферито-карбідний (Ф+К);

4) аустеніто-карбідний (А+К);

5) ледебурито-карбідний (Л+К);

6) змішаний, наприклад М+А, M+JI, та ін.

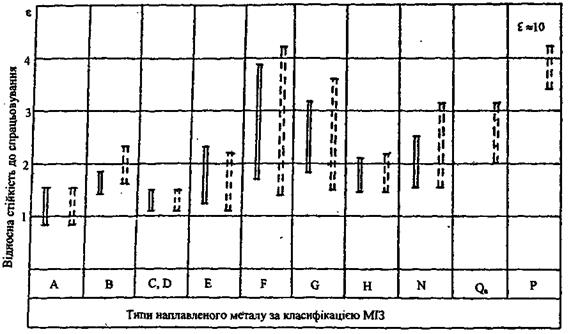

На рис. 3.11 наведено значення відносної зносостійкості матеріалів, які класифіковані в табл. 3.3.

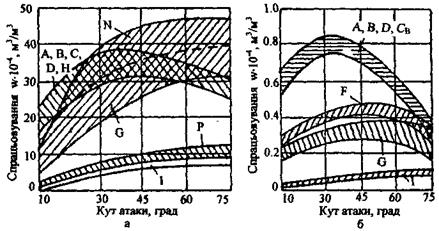

Стійкість відповідних табл. 3.3 матеріалів проти газоабразивного зношування наведено на рис. 3.12.

Наплавлений метал мартенситного класу може бути отримано при наплавленні середнє - чи високовуглецевою сталлю (наприклад, дротами Нп-35, Нп-65Г, Нп-ЗОХГСА); відповідно до табл. 3.3 це типи А і В.

Структура такого наплавленого металу складається переважно з мартенситу і різної кількості залишкового аустеніту, наявний також голковий троостит. Мікромеханізм руйнування металу залежить від вмісту вуглецю – з його збільшенням змінюється від в'язкого ( 0,15...0,20% C) до змішаного квазікрихкого (0,25... 0,40 % С) і далі до суто крихкого (більш 0,40 % С).

Властивості мартенситної матриці залежать від вмісту вуглецю. Низьковуглецевий мартенсит має знижену зносостійкість, але завдяки більш високій (порівняно з високовуглецевим мартенситом) в'язкості краще утримує включення твердих часток і підвищує опір ударно-абразивному зношуванню.

Зростання вмісту вуглецю в мартенситі приводить до підвищення зносостійкості в умовах тертя по абразиву. При ударно-абразивному зношуванні підвищення зносостійкості має місце тільки до певного вмісту вуглецю в мартенситі (0,8...1%), після цього – знижується.

Таблиця 3.3. Класифікація наплавленого металу залежно від його хімічного складу, прийнята Міжнародним інститутом зварювання (МІЗ)

| Тип | мовне позначення | Вміст елементів, мес. % | Приблизна твердість у робочому стані, HRC | ||||||||

| С | Mn | r | і | W | V | о | о | Інші | |||

Нелеговані або низьколеговані сталі (  0,4% С) 0,4% С)

| А |  0,4 0,4

| 0,5-3,0 | 0-3 | 0-3 | – | – | 0-1 | – | – | |

Нелеговані або низьколеговані сталі (  0,4 %С) 0,4 %С)

| В | 0,4 | 0,5-3,0 | 0-5 | 0-3 | – | – | 0-1 | – | – | |

| Аустенітні високомарганиеві сталі | С | 0,5-1,2 | 11-16 | 0-1 | 0-3 | – | – | 0-1 | – | – | |

| Аустенітні хромонікелеві сталі | D |  0,3 0,3

| 1-8 | 13-30 | 5-25 | – | – | – | – | -1 Ті, 0-1,Nb | |

| Хромисті стані | Е | ,2-2,0 | ,3-1,5 | 5-30 | 0-5 | -1,5 | 0-0,05 | 0-1 | – | – | |

| Швидкоріжучі сталі | F | 0,6-1,5 |  0,5 0,5

| -6 | – | ,5-18 | -3 | -10 | 0-15 | – | |

| Високохромисгі спеціальні чавуни | G | 1,5-5,0 | 0-6 | 25-35 | 0-4 | 0-5 | 0-1 | 0-3 | 0-5 | 0-1,5 ТІ, 0-1,5 В | |

| Хромовольфрамові теплостійкі сталі | Н | 0,2-0,5 |  1,0 1,0

| 1-5 | 0-5 | -10 | ,15-1,5 | 0-4 | – | – | |

| Кобальтові сплави з хромом І вольфрамом | N | 0,7-3,0 |  0,4 0,4

| 25-33 | 0-3 | 3-25 | – | 0-3 | 30-70 |  6 Fe 6 Fe

| |

| Нікелеві сплави з хромом і бором | Qa |   1,0 1,0

| – | 8-18 | 65-85 | – | – | – | 1-1,5 | 2-5 Si 2-5 B | |

| Нікелеві сплави з молібденом | Qв |  0,12 0,12

| – | 0-18 | 60-80 | 0-20 | 8-35 | 8-35 | 0-2,5 | 4-7 Fe | 200 НВ |

| Карбідні сплави: зернисті, спечені | Р |  3 3

|  2 2

| – | – |

45 45

| – | – | – | – |  67 67

|

Рис. 3.11. Відносна зносостійкість різних типів наплавленого металу при випробуваннях на машинах Х4-Б (суцільні лінії) і НК (штрихові)

Рис. 3.12. Вплив кута атаки на газоабразивне зношування наплавленого металу при випробуваннях кварцом (а) і колошниковим пилом (б): 1 – металокерамічні сплави Со–WC (інші позначки кривих вказані в табл.3.3)

Більш високу твердість порівняно з наплавленим металом мартенситного класу має метал мартенсито-карбідного класу. В цьому випадку найбільш поширеною системою легування с Fe-C-Cr. Зносостійкість сплавів такої системи залежить від будови і кількості карбідів хрому, а також від властивостей твердого розчину, легованого вуглецем і хромом. Завдяки значно більш сильній, ніж у заліза, спорідненості хрому до вуглецю у структурі хромистих сталей утворюються стійкі карбіди (Fe,Cr)3C;(Fe,Cr)7C;(Fe, Cr)23C6,котрі є зміцнюючою фазою, забезпечуючи високу зносостійкість.

Із сплавів системи Fe-C-Cr достатньо високу стійкість для умов тертя по абразиву має наплавлений метал У10Х5ГС (близько 1,0 % С, 4,5 % Cr, 0,5 % Mn, 0,5 % Si). Він має структуру легованого аустеніту з карбідами і крупними голками мартенситу [15].

Значне підвищення зносостійкості сплавів системи Fe-C-Cr досягається при додатковому легуванні бором. Будова боридної фази при цьому залежить не тільки від вмісту бору (звичайно – до 1 %), але й вуглецю, змінюючись від кубічного бориду Ме23(В)6(при 0,9...1% С)до тетрагонального МеВС (при 2...2,9%С).

Окрім мартенситу і фериту (в тому числі ферито-цементитної суміші -сорбіту, перліту) матрицями зносостійкого наплавленого металу можуть бути аустеніт і ледебурит. Аустеніт має більш високу в'язкість і міцність, ніж ферит.

Це сприяє, з одного боку, поліпшенню утримання частинок твердої фази, а з іншого, – загальному підвищенню зносостійкості, особливо при ударно-абразивному зношуванні. Окрім того, аустеніт може перетворюватися на мартенсит при пластичному деформуванні, що супроводжує процес зношування. Це також сприяє додатковому підвищенню зносостійкості.

Прикладом аустенітного зносостійкого наплавленого металу (тип С,табл. 3.3) є високомарганцева сталь Гадфільда 1 10Г12Л. Окрім карбідної фази, аустенітна матриця зносостійкого наплавленого металу може містити боридну і карбо-боридну фази. Це досягається легуванням бором (до 5 % і більше) при одночасно високому вмісті хрому (10...20 % і більше). У цьому випадку наплавлений метал практично набуває властивостей дисперсно зміцненого композиційного матеріалу - надтверді частинки у в'язкій і пластичній матрицях.

У високовуглецевому легованому наплавленому металі матрицею (основою) може бути ледебурит – евтектика системи Fe-Fe3C –механічна суміш аустеніту і цементиту, яка містить 4,3 % С. Із сплавів ледебуритно-карбідного класу (тип G, табл. 3.3) найбільш поширені високохромисті чавуни типу сормайт. Сплав 300Х28Н4С4 отримав назву сормайт-1, а 180Х16Н2С2 –сормайт-2. їх використовують для відновлення і зміцнення деталей при абразивному, ударно-абразивному, гідро- і газоабразивному зношуванні. Залежно від вмісту вуглецю і легуючих елементів наплавлений високохромистий чавун має доевтектичну, евтектичну і заевтектичну структури. Найбільш високу зносостійкість мають заевтектичні чавуни, які містять у структурі первинні карбіди хрому Сr7С3.Додаткове легування бором завдяки утворенню твердих карбо-боридів суттєво підвищує абразивну зносостійкість високохромистих чавунів, але знижує ударостійкість. Для підвищення пластичності матриці і поліпшення міцності її зв'язку з твердими складовими збільшують вміст у сплаві нікелю (наприклад, 500Х40Н40С2РЦ).

Композиційні сплави (тип Р,табл. 3.3) мають зерна твердого компонента, які спаяні матрицею (сплавом-зв'язком). Твердим компонентом є різноманітні карбіди і бориди, мікротвердість котрих вище, ніж карбіду вольфраму. Однак карбіди вольфраму W2C, і особливо WC, перевершують всі останні за міцністю і модулем пружності і відрізняються високою щільністю і температурою плавлення, завдяки чому тонуть в розчиненій сталі. Найчастіше в композиційних матеріалах використовують евтектичний сплав W2C і WC –зернистий реліт, який містить 3,5% С.Карбіди вольфраму швидко розчинюються в розплавлених металах при температурі більше 1200 °С. Зменшення розчинення зерен реліту дозволяє використовувати зв'язки нікелевих (наприклад, 55Х15Н75С3Р3) чи мідних сплавів (наприклад, марганцевого мельхіору, який містить близько 60 % Си,20 % Мn і 20 % Ni). Крім того, для зменшення розчинення зерна реліту повинні бути сферичної форми, щільними, без дефектів у вигляді тріщин, пор і раковин, розмірами 1...1,5 мм, із захисним покриттям (наприклад, нікелевим) товщиною 0,05...0,15 мм.

В умовах експлуатації наплавленого виробу при високих температурах поряд з високою зносостійкістю наплавлений метал повинен мати й високу теплостійкість. Це досягається додатковим легуванням сильними карбідоутворюючими елементами – вольфрамом, молібденом, ванадієм. Поширені сплави мартенситно-карбідного класу системи Fe-C-Cr-W (тип Н, табл. 3.3). З цих сплавів найбільш високими властивостями характеризується наплавлений метал 35В9Х3ФС, подібний до відомої штампової сталі 3Х2В8. Метал має аустенітно-мартенситно-карбідну структуру, руйнується за змішаним квазікрихким механізмом, що і обумовлює його низьку стійкість до термоциклічного впливу. Зносостійкість при високих температурах і особливо його теплостійкість значно вище, ніж у сплавів системи Fe-C-Cr. Висока теплостійкість хромовольфрамових сталей обумовлена низькою швидкістю коагуляції карбідів.

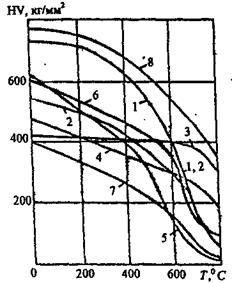

Твердість наплавленого металу при різних температурах наведено на рис. 3.13. Зносостійкість і термічну втомленість наплавленого металу відповідного легування наведено на рис. 3.14.

Рис. 3.13. Твердість наплавленого металу при різних температурах: 1 – ХН80СР; 2 – ХР80СРЗ; 3 – ХН65МКВЮ; 4 - стеліт (0,9 % С, 30 % Сr, 4 % W, 2 % Si, Co – інше)

До теплостійкого наплавленого металу типу Н можна віднести і економно легований (безвольфрамовий) наплавлений метал Х5МФ.

Високою корозійною стійкістю в особливо агресивних середовищах у поєднанні з високою жаростійкістю, стійкістю до задирів при терті металу об метал і зносостійкістю відрізняються нікелеві сплави з хромом і бором (тип Qa),а також з молібденом (табл. 3.3, тип Qб).

Таблиця 3.4. Властивості металу, наплавленого порошковими дротами і стрічками під флюсом (ПФ) або відкритою дугою (ВД)

| Марка дроту або стрічки | Тип наплавленого металу | Спосіб наплавлення | Твердість, HRC після | |

| наплавлення | наклепу | |||

| ПП-3Х2В8 | 3Х2В8 | ПФ | 44...52 | — |

| ПП-25Х5ФМС | 25Х5ФМС | ПФ | 40...46 | — |

| ПП-АН120 | 20Х2Г2М | ПФ | 350. .400 НВ | — |

| ПП-АН103 | У20Х12 | ПФ | 40... 44 | 48...56 |

| ПП-АН104 | У20Х12ВФ | ПФ | 40...44 | 48...56 |

| ПП-АН138 | 08X15Н2 | ПФ | 28...34 | — |

| ПП-АН105 | Г13Н4 | ВД | 20...25 | 40...45 |

| ПП-АН106 | 1Х14Т | ВД | 42...48 | — |

| ПП-АН121 | 20ХГТ | ВД | 280...350 НВ | — |

| ПП-АН122 | 30Х5Г2М | ВД | 50...56 | — |

| ПП-АН124 | 250Х17Т | ВД | 42...48 | 50...56 |

| ПП-АН125 | 200X15СТР | ВД | 50...58 | — |

| ПП-АН130 | 25Х5НФ | ВД | 40...46 | — |

| ПП-АН170 | 70Х2Р3Т | ВД | 60...65 | — |

| ПП-АН138 | 08X15Н2 | ПФ, ВД | 220...250 | — |

| ПЛ-АН101 | 300Х25НЗС5 | ПФ, ВД | 50...55 | — |

| ПЛ-АН102 | — | ПФ, ВД | 52...56 | — |

| ПЛАН111 | Сr3С3 – Ni | ПФ, ВД | 48...55 | — |

Сплави легкоплавкі мають властивості самофлюсуючих припоїв. У структурі наплавленого металу – складна евтектика, бориди нікелю і хрому.

До жароміцних сплавів з високою стійкістю проти зношування і окислення при температурах до 1000 °С належать кобальтові сплави з хромом і вольфрамом (табл. 3.3 тип N). До них належать, наприклад, стеліти (110Х28К63В4, 140Х29К5В8, 190Х29К6В5С2, 250Х32К44В17, 250Х27К61М5НЗ). Склад заліза не повинен перевищувати 4%, тому наплавлення здійснюється в режимі "зварювання-паяння".

У структурі стелітів – твердий розчин і карбідна евтектика, а також надлишкові карбіди вольфраму іхрому. Твердість наплавленого металу сягає 54...58 HRC.

Для прикладу в табл. 3.4 наведено властивості металу, наплавленого в різних умовах.

Приклади матеріалів для наплавлення зносостійких покриттів на різні групи металів наведені в табл. 3.5.

Таблиця 3.5. Матеріали для зносостійких покриттів

| № | Група | Приклади сплавів | Твердість після наплавлення | Твердість після наклепу |

| Нелеговані та низьколеговані матеріали | Св-08Г, 15Г2С, 15Г2Х, 15ХТ2С, 25X3, 18Г4, 20Г5 | 160... 400 НВ | – | |

| Низьковуглецеві високолеговані сталі | Нп-110ГІ3, Нп-30Х10Г10, УІ5Х25Г2Н4С | 200...250НВ | 450...500 НВ | |

| Високомарганцеві аустенітні сталі | Нп-Г13А | 220...280 НВ | 450...550НВ | |

| Середньо- і високолеговані високовуглецеві сталі та чавуни | У40Х20Г2С, У35Х14Г5С2, У55Х12Г10С, У35Х7Г5С, У35Х25Г2Т2 | 480...620НВ | – | |

| Маріенситно-старіючі сплави | 25Х5ФМС, 35В9Х3СФ, 08Н4М2Д2Ю | 350...400 НВ | – | |

| Матеріали, додатково леговані бором | У35Х20Г2Р3, У14Х20Р, УІ7Х20Р, УІ2Х3Р, У12Х8В12Р | 56...63 HRC | – |

Дата добавления: 2015-08-26; просмотров: 1257;