Автоматические линии и гибкие производственные системы

Автоматические линии (АЛ)– совокупность оборудования, установленного в соответствии с технологическим процессом, которое автоматически осуществляет технологические операции в установленной последовательности без вмешательства рабочего. В состав автоматической линии помимо станков (станки – автоматы) входят транспортная система и система управления. Транспортная система состоит из устройства для перемещения деталей (конвейеры, механические руки, лотки, трубы ли т.п.), поворотных, ориентирующих устройств, приспособлений для установки и закрепления обрабатываемых заготовок, устройств для отвода стружки, накопителей заделов.

Система управления автоматической линией синхронизирует движение рабочих органов станка, транспортной системы и других устройств, контролирует работу отдельных участков линии, сигнализирует о неисправности отдельных агрегатов и осуществляет блокирование.

Персонал, обслуживающий АД, налаживает ее, загружает заготовками, снимает готовые детали, периодически контролирует качество обработки и обеспечивает нормальную работу линии.

Преимущества АЛ:

1. Производственные площади и кол-во станков сокращается до 2-ух и более раз;

2. Количество работающих сокращается в 5 – 8 раз;

3. Себестоимость продукции сокращается в 3,5 – 4,5 раза;

4. Улучшается качество продукции:

5. Повышается культура производства.

Недостатки АЛ: трудоемкость переналадки линий на другую деталь или на другой технологический процесс: снижение коэффициента использования станков из-за простоев, вызванных отказами на одном из станков или в другом оборудовании; к заготовкам предъявляются более высокие требования в отношении стабильности размеров и однородности материалов и др.

Виды автоматических линий

АЛ классифицируют по следующим признакам:

1. Виду обрабатываемых деталей:

а) для корпусных деталей;

б) для деталей в виде валов;

в) для деталей в форме дисков (маховики, зубчатые колеса);

г) для колец подшипников качения;

д) для мелких деталей (роликов, винтов и др.)

Имеются также специализированные АЛ, например, для обработки лопаток газовых турбин.

2. Типу применяемых станков:

а) АЛ из автоматов общего назначения;

б) АЛ из станков, специально построенных для данной линии;

в) АЛ из агрегатных станков.

Важнейшим требованием к станкам (как и к другому оборудованию) АЛ является высокая надежность их работы.

3. Характеру обработки:

а) АЛ с последовательной обработкой;

б) АЛ с параллельной обработкой;

в) АЛ с параллельно-последовательной обработкой.

Чаще всего встречаются АЛ с последовательной обработкой, которые, в основном, применяют для обработки корпусных деталей. АЛ с параллельной обработкой применяется при простых деталях.

4. По расположению оборудования:

а) незамкнутые АЛ (прямоугольные, Г-образное, П-образное, Ш-образное и т.д.);

б) замкнутые АЛ (круговые; прямоугольные).

АЛ из агрегатных станков.

Агрегатные станки – станки, изготовленные более чем на 2/3 из стандартных (унифицированных) и нормализованных узлов и деталей с применением небольшого количества специальных (оригинальных) деталей.

Вследствие применения нормализованных узлов и отдельных деталей сроки изготовления и проектирования, а также себестоимость агрегатных станков снижаются. Применение агрегатных станков приводит к снижению количества потребных станков и производственных площадей. Применение нормализованных узлов проверенной конструкции повышает надежность агрегатных станков, удешевляется и упрощается ремонт станков вследствие замены вышедших из строя деталей. При изменении объекта производства агрегатный станок может быть разобран, а входящие в него узлы использованы для создания другого станка, т.е. ускоряется переналадка АЛ.

АЛ из агрегатных станков применяются для изготовления крупных (корпусных) деталей. Станки в таких АЛ размещают с одной или двух сторон главного конвейера (транспортера), который работает автоматически через одинаковые промежутки времени, равные такту АЛ, и перемещает заготовки от одной к другой позиции.

Количество участков зависит от того: с двух, четырёх или шести сторон необходимо обработать заготовку.

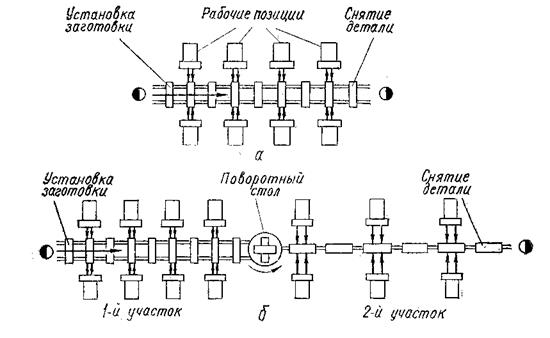

У АЛ для обработки заготовок с двух сторон в начале располагается загрузочная позиция (рис.4.46, а). Транспортёр последовательно передвигает заготовку от первой до последней позиции, на каждой из позиций заготовка обрабатывается инструментами с двух сторон, закрепленными в соответствующих силовых головках. В конце АЛ полученную деталь снимают и отправляют на сборку.

Рис.4.46. Автоматические линии для обработки корпусных деталей с двух (а) и четырёх (б) сторон.

Для обработки корпусных деталей с четырёх сторон в АЛ встраивают поворотный стол (рис.4.46, б). АЛ состоит из двух участков: на первом участке заготовка обрабатывается с двух сторон, затем после поворота на 90о на поворотном столе заготовка обрабатывается с двух других сторон на втором участке.

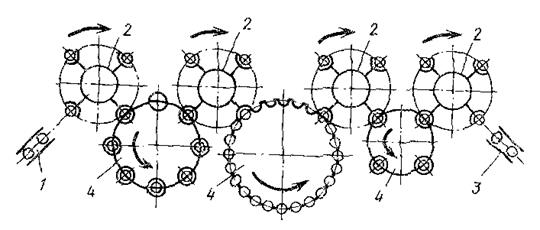

Роторные АЛ. Роторные АЛ (рис.4.47) – линии, состоящие из так называемых роторных операционных рабочих машин 4, расположенных в определенной технологической последовательности, соединенных между собой транспортными роторами 2 и связанных кинематически одним приводом. Заготовки поступают по лотку 1, а готовые детали попадают в лоток 3. Основное отличие роторных АЛ от других АЛ в том, что обработка ведётся в процессе непрерывного транспортирования заготовки и инструмента.

Рис.4.47. Схема роторной автоматической линии.

Роторная машина снабжена рядом силовых узлов, на которых расположены режущие инструменты, получающие необходимые движения по заданной программе. Пути движения инструментов обеспечиваются соответствующими кулачками (копирами). На каждом рабочем роторе выполняется ряд операций. Полностью деталь будет обработана, пройдя все рабочие роторы. Транспортные роторы переносят обрабатываемые детали с одного рабочего ротора на другой.

В настоящее время на роторных АЛ хорошо освоены процессы штамповки, литья, прессования, высадки, химической и термической обработки, окраски, сборочные и контрольные операции.

Современное производство помимо традиционных требований к оборудованию: высокой производительности, точности, надёжности – предъявляет новое требование – по гибкости, т.е. по способности оборудования к переналаживанию на новый вид продукции в минимально возможные сроки. Этому требованию удовлетворяет оборудование, объединённое в гибкие производственные системы (ГПС).

ГПС – это совокупность в разных сочетаниях оборудования с ЧПУ со средствами обеспечения его функционирования в автоматическом режиме, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах их характеристик.

По организационной структуре ГПС подразделяется на следующие уровни:

· Гибкий производственный модуль (ГПМ);

· Гибкая автоматизированная линия (ГАЛ) и гибкий автоматизированный участок;

· Гибкий автоматизированный цех (ГУЦ);

· Гибкий автоматизированный завод (ГАЗ).

ГПМ – это единица технологического оборудования для производства изделий произвольной номенклатуры, имеющая программное управление, автономно функционирующая и имеющая возможность встраивания в ГПС более высокого уровня. В общем случае в ГПМ входят: станок с ЧПУ, система транспортировки, устройства накопления и смены инструментов, система контроля изготовленных деталей, внутренний накопитель заготовок.

ГПМ могут объединяться в ГАЛ или в ГАУ. В отличие от ГАЛ на ГАУ предусмотрена возможность изменения последовательности использования технологического оборудования.

Несколько ГАЛ или ГАУ образуют ГАЦ, а несколько ГАЦ составляют гибкий автоматизированный завод.

Дата добавления: 2015-04-19; просмотров: 3903;