Формообразующие методы

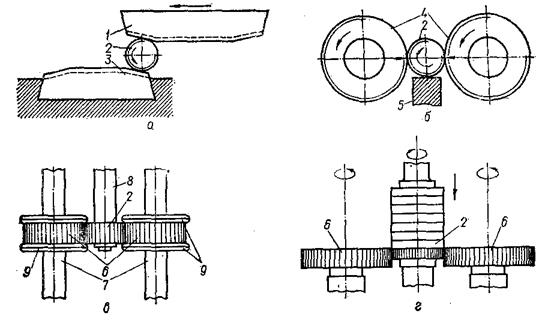

а) Накатывание резьбы широко используется при массовом производстве болтов, шурупов, винтов. Накатывание можно производить с помощью плашек (рис.4.48, а) и роликов (рис.4.48, б). При накатывании резьбы плашками деталь 2 помещают между плашками (см. рис.4.48, а): подвижной 1 (верхней) и неподвижной 3 (нижней). На рабочих поверхностях плашек нанесена развертка винтовой поверхности накатываемой резьбы. Плашки смещены друг относительно друга на полшага накатываемой резьбы в направлении перпендикулярной плоскости рис.4.48 (а). Верхняя плашка движется вправо-влево, при этом на детали выдавливается профиль резьбы. В случае накатывания резьбы роликами деталь 2 помещается между роликами 4 на специальном упоре 5. На поверхности роликов также нанесена развертка винтовой поверхности резьбы. Ролики смещены относительно друг друга на полшага резьбы. Один из роликов (при накатывании резьбы роликами) и одна из плашек (при использовании плашек) совершают движение подачи перпендикулярно оси заготовки. Из-за отсутствия перерезания волокон металла при накатывании, задиров и рванин, что часто имеет место при нарезании резьбы, прочность резьбовых соединений повышается.

б) Накатывание зубьев зубчатых колёс. Применяется холодное, горячее и комбинированное накатывание зубьев зубчатых колёс. В холодном состоянии накатывают зубья шестерён с модулем до 1 мм. При горячем накатывании заготовки 2 нагревают токами высокой частоты до 1000…1200 оС, после чего их накатывают двумя валками 6 (рис. 4.48, в, г), представляющими собой зубчатые колёса. Горячее накатывание производят как с радиальной (см. рис. 4.48, в), так и с продольной (см. рис. 4.48, г) подачей. При накатывании с радиальной подачей валки устанавливаются на шпинделях 7, которые могут перемещаться по направлению к заготовке, установленной на валу 8. После нагрева заготовки валки получают вращательное движение и вращают заготовку. Чтобы ограничить осевое течение металла, у обоих торцов валков имеются ограничительные реборды 9.

Рис.4.48. Формообразующие методы поверхностной пластической деформации.

Для повышения точности накатываемых зубьев применяют комбинированное накатывание: сначала накатывают нагретую заготовку, оставляя припуск 0,05…0,07 мм на сторону, а затем производят холодное калибрование тремя валками на другом стане.

Дата добавления: 2015-04-19; просмотров: 1407;