Электроэрозионные методы

Электроэрозионные методы основаны на воздействии электрических разрядов (импульсов) на отдельные участки заготовки. Температура на поверхности достигает нескольких тысяч градусов, что приводит к эрозии металла, т.е. испарению, оплавлению и удалению его частичек с поверхности. Так как электрические разряды возникают в последовательности, определяемой минимальным расстоянием между электродами, то на электроде-заготовке отображается форма электрода-инструмента, что позволяет эффективно обрабатывать изделия сложной формы.

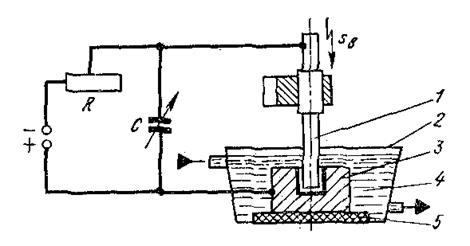

Электроискровой метод. Принцип электроискровой обработки показан на рис.5.1. Обрабатываемая заготовка 3 помещается в ванну 2 с диэлектрической жидкостью 4 (маслом) и устанавливается на изолятор 5. При сближении на достаточное расстояние между деталью, подключенной в цепь как анод, и инструментом-катодом 1 происходит искровой разряд длительностью 20…200 мкс. В зависимости от реализуемой в импульсе энергии режимы обработки делятся на жесткие, применяемые при черновой обработке, при этом получаемая шероховатость  20, средние режимы и мягкие режимы. При мягком режиме шероховатость обработанной поверхности

20, средние режимы и мягкие режимы. При мягком режиме шероховатость обработанной поверхности  1,6…

1,6…  0,63. Недостатки электроискрового метода: низкая производительность, быстрое изнашивание инструмента. Метод применяется при изготовлении пресс-форм, твердосплавных фильтров и т.п.

0,63. Недостатки электроискрового метода: низкая производительность, быстрое изнашивание инструмента. Метод применяется при изготовлении пресс-форм, твердосплавных фильтров и т.п.

| Рис.5.1. Схема электроискрового метода. |

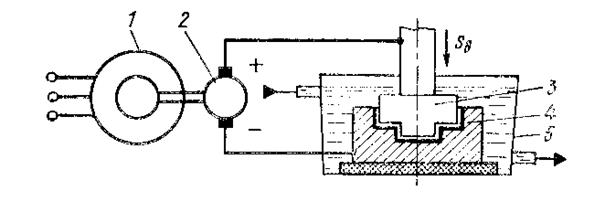

В электроимпульсном методе (рис.5.2) используются импульсы намного большей продолжительности (500…10000 мкс). Принцип обработки тот же, что и в электроискровом методе, но в электроимпульсном методе инструмент является анодом, а деталь катодом, так как при коротких импульсах быстрее разрушается анод (короткие импульсы используется в электроискровом методе), а при длительных – катод. Мощность импульсов в электроимпульсном методе намного выше. Достоинства по сравнению с электроискровым методом: более высокая долговечность инструмента-электрода; производительность в 8…10 раз выше. Электроимпульсный метод целесообразно применять для предварительной обработки штампов, турбинных лопаток, фасонных отверстий в нержавеющих, жаростойких сталях.

Рис.5.2. Схема электроимпульсного метода: 1 – электродвигатель, 2 – импульсный генератор постоянного тока, 3 – инструмент-электрод, 4 – заготовка-электрод, 5 – ванна.

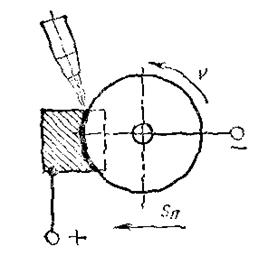

Анодно-механическая обработка основана на одновременном действии электрохимического (коррозионного) электроискрового и механического процессов. Инструментом является диск из мягкой стали (рис.5.3). Между диском и заготовкой подают напряжение. При контакте вращающегося диска с поверхности заготовки удаляется материал, при этом в зону реза подают электролит (водный раствор жидкого стекла).

| Рис. 5.3. Схема анодно-механической обработки. |

Различают мягкий и жесткий режимы обработки. При мягком режиме плотность тока не превышает 15 А/см². В зоне контакта диска с поверхностью заготовки происходят следующие процессы: электрохимическое растворение материала заготовки, механическое удаление его вращающимся диском. Достигается Rz0,32…0,04. При жёстком режиме плотность тока более 15 А/см². Кроме электрохимического растворения при жёстком режиме имеет место электроискровое воздействие (пробой промежутка) – материал детали оплавляется и удаляется механически. На жестких режимах обработки получается высокая шероховатость (Rz 160… Rz 20).

На мягких режимах проводят анодно-механическое шлифование, на жестких – отрезание заготовок из труднообрабатываемых высокопрочных сплавов.

Электроконтактная обработка (рис.5.4) основана на локальном нагреве заготовки 1, ее размягчении, расплавлении в месте контакта с инструментом-электродом 2 под воздействием электродуговых разрядов, и механическом удалении расплавленного или размягченного металла. Электроконтактная обработка – это, по сути, анодно-механическая обработка, но без использования электролита, и при переменном токе. Напряжение на инструмент и заготовку подают от понижающего трансформатора 3.

| Рис.5.4. Схема электро-контактной обработки. |

Давление прижима диска к изделию составляет 0,02…0,05 МПа. Скорость вращения периферии диска поддерживается не ниже 30 м/с во избежание нагрева и плавления инструмента, так как продолжительность контакта конкретного участка диска с заготовкой будет очень малой. Недостатки метода: низкая точность обработки; высокая шероховатость поверхности (Rz80… Rz20), большая вероятность фазовых изменений в металле и возникновения трещин. Применяется для грубых и неответственных операций (зачистка отливок, штамповок из труднообрабатываемых сплавов).

Дата добавления: 2015-04-19; просмотров: 1290;