Абразивная обработка заготовок

Основана на использовании абразивных инструментов. Абразивные инструменты бывают со связанными абразивами (зернами) (шлифовальные круги, головки, бруски, ленты, сегменты) и в виде свободных (несвязанных) зерен (пасты, суспензии, порошки). Абразивные инструменты характеризуются: материалом зерен, их величиной, видом связки, твердостью, структурой, формой и размерами.

Абразивный материал – это материал, частицы которого представляют собой монокристаллы, поликристаллы или их осколки, имеют острые грани, обладают высокой твердостью и способностью резания и царапания.

Абразивные материалы делятся на искусственные (синтетические) и естественные (природные). Для изготовления абразивных инструментов используются главным образом искусственные материалы:

1) Электрокорунд (Нμ = 18,6…23 ГПа, ρ = 3,93…4,01 г/см3).

В зависимости от примесей может иметь разный цвет (основа – кристаллы Al2O3). Марки: 12А…16А – электрокорунд нормальный (91…96% Al2O3); 22А…25А – электрокорунд белый (97…99% Al2O3); 32А…34А – хромистый; 37А – титанистый; 43А…45А – монокорунд (отдельные кристаллы Al2O3 ).

У электрокорунда марок 32А…34А, 37А и 43А…45А – более прочные зерна, высокие режущие свойства; применяют такие электрокорунды для обработки жаропрочных сплавов.

2) Карбид кремния SiC – получают при плавке кварцевого песка и кокса. Твердость 32…35 ГПа.

Имеет две разновидности (марки): 53С…55С – черный карбид кремния, содержащий 95…99% SiC и 63С…64С – зеленый карбид кремния, содержащий 98…99% SiC.

Недостаток карбида кремния – высокая хрупкость и малая прочность. Применяют карбид кремния в основном для обработки хрупких материалов – чугуна, бронзы, титановых сплавов – и для заточки твердосплавного инструмента.

3) Карбид бора В4С. Твердость 39…44 ГПа. Имеет большую хрупкость, поэтому применяется в виде порошков при доводочных процессах и при ультразвуковой обработке хрупких материалов.

4) Синтетические алмазы. По твёрдости синтетические алмазы делятся на пять марок: АС2 (обычной прочности), АС4 (повышенной прочности), АС6, и монокристальные АС15 и АС20.

5) Кубический нитрид бора (КНБ) – эльбор. Применяют двух марок: обычной прочности (ЛО) и повышенной прочности (ЛП).

Зернистость. Абразивные зерна электрокорунда и карбида кремния по размеру разбиты на четыре группы, включающих 26 номеров зернистости:

2) Шлифзерна. В эту группу входят номера от 20 до 16, показывающие размер зёрен в десятках микрометров, т.е. шлифзерно с номером 200 имеет средний размер 2000 мкм.

3) Шлифпорошки. В эту группу входят номера от 12 до 3. Номер шлифпорошка также показывает размер зёрен в десятках микрометров, т.е. шлифпорошок с номером 12 имеет средний размер 120 мкм.

4) Микропорошки. В эту группу входят номера от М63 до М14. Число после буквы «М» показывает размер зёрен в микрометрах.

5) Тонкие микропорошки. В эту группу входят микропорошки с номерами от М10 до М1 и размером зёрен соответственно от 10 до 1 мкм.

Алмазные зерна делятся на две группы: шлифпорошки ( от 630/500 до 50/40 ) и микропорошки (от 60/40 до 1/0).

Порошки эльбора делятся на 3 группы: шлифзерна (ЛО 315/250…ЛО 200/160); шлифпорошки (ЛО 160/125… ЛО 50/40) и микропорошки (ЛП 40/28…ЛП 5/3).

Числитель дроби в маркировке алмазных зёрен и эльбора показывает наибольший размер основной фракции (мкм), а знаменатель – наименьший размер зёрен основной фракции.

Различают шлифование и отделочные виды обработки.

Шлифование – процесс обработки материала резанием, при котором режущим инструментом является шлифовальный круг или шлифовальные сегменты.

Шлифованием можно производить чистовую обработку деталей с высокой точностью (6…8 квалитет), обеспечивая шероховатость от Ra0,3 до Ra1,6, из самых разных материалов. А для обработки закаленных сталей – шлифование наиболее распространенный метод.

Шлифовальные круги характеризуются материалом зерен, их зернистостью (величиной), видом связки, твёрдостью, структурой, формой и размерами.

При изготовлении абразивных инструментов (шлифовальных кругов, брусков, лент) абразивные зерна соединяются в одно целое с помощью

связующих веществ (связки). Связки делятся на неорганические (керамические), органические (бакелитовые и вулканитовые) и металлические.

Керамическая связка маркируется буквой «К»,состоит из огнеупорной глины, полевого шпата, талька, мела, кварца и жидкого стекла. Достоинства керамической связки: высокая прочность, водостойкость и жаропрочность, может работать с СОЖ. На керамической связке изготавливают большую часть кругов.

Основа бакелитовой связки – синтетическая (фенолформальдегидная) смола. Маркируется буквой «Б» Инструмент на бакелитовой связке прочен, эластичен. Недостаток инструмента на бакелитовой связке – низкая теплостойкость (не работают при температурах выше 180 ºС). Инструмент на этой связке применяется для чистовых и отделочных операций.

Вулканитовая связка – это резина. Маркируется буквой «В». Круги на вулканитовой связке – очень прочны, упруги, но теплостойкость – низкая. На этой связке изготавливают очень тонкие (отрезные) круги.

Основа металлических связок – металлические порошки (меди, олова, алюминия) с наполнителями (электрокорунд или карборунд). В маркировке присутствует буква «М», которая стоит на первом месте. Применяются преимущественно для алмазных кругов, так как металлические связки прочнее удерживают зерна, и режущие свойства алмаза проявляются полнее.

Твердость абразивного инструмента – способность связки сопротивляться вырыванию абразивных зерен с поверхности инструмента под действием внешних сил. Имеется семь классов твердости: мягкий (М1, М2, М3), среднемягкий (СМ1, СМ2), средний (С1, С2), среднетвердый (СТ1, СТ2, СТ3), твердый (Т1, Т2), весьма твердый (ВТ1, ВТ2), чрезвычайно твердый (ЧТ1, ЧТ2).

Твердость круга должна быть оптимальной: круг повышенной твёрдости (против оптимальной) быстро засаливается, а пониженной твердости – быстро изнашивается. Твердые круги применяют при шлифовании мягких материалов, а мягкие – при шлифовании твердых. Исключение для вязких материалов, таких как медь, свинец: их шлифуют мягкими кругами, так как эти материалы очень засаливают круг.

Структура абразивного круга характеризует процентное содержание абразивных зерен. Всего 21 номер структур (0…3 – плотные, 4…6 – средние и т.д.). Больший номер отвечает большей пористости круга и меньшим содержанием абразивных зёрен. Нулевая структура соответствует 62 % (по объёму) абразивных зёрен в круге. Каждый последующий номер уменьшает на 2 % объёмное содержание абразивных зёрен.

Типаж шлифовальных кругов – в зависимости от назначения шлифовальные круги изготавливают различной формы (около 2-ух десятков форм).

Допустимая скорость вращения кругазависит от абразивного материала, связки, вида обработки и обозначается в маркировке круга. Если специальных обозначений нет, то для керамической и бакелитовой связок допустимая скорость равна 35 м/с, для кругов на вулканической связке – 40 м/с.

Маркировка кругов включает в себя основные их характеристики, например: 14А 25 СМ6К5; ПП250  16

16  32; 35 м/с. Расшифровывается следующим образом: 14А – вид абразива (электрокорунд), 25 – зернистость абразива, на шлифовальных кругах зернистость обозначают в сотых долях миллиметра, т.е. средний размер зёрен 0,25 мм, СМ – степень твёрдости, 6 – номер структуры, К5 – вид связки, ПП – форма круга (плоский прямой), 250

32; 35 м/с. Расшифровывается следующим образом: 14А – вид абразива (электрокорунд), 25 – зернистость абразива, на шлифовальных кругах зернистость обозначают в сотых долях миллиметра, т.е. средний размер зёрен 0,25 мм, СМ – степень твёрдости, 6 – номер структуры, К5 – вид связки, ПП – форма круга (плоский прямой), 250  16

16  32 – размеры круга в мм (наружный диаметр, ширина, диаметр отверстия), 35 м/с – допустимая скорость вращения.

32 – размеры круга в мм (наружный диаметр, ширина, диаметр отверстия), 35 м/с – допустимая скорость вращения.

Главное движение при шлифовании – вращение круга. Скорость главного движения (скорость резания) определяется по формуле:

, м/с,

, м/с,

где D – диаметр круга, мм; n – частота вращения круга, об/мин.

Движение подачи – движение заготовки или инструмента вдоль или вокруг координатных осей. Также как и при фрезеровании различают попутное (более предпочтительное) и встречное шлифование. Подача – величина перемещения заготовки или инструмента вдоль или вокруг координатных осей за условный период времени. Размерность подачи определяется схемой шлифования.

Глубина резания – толщина слоя (мм) материала, срезаемого за один ход.

Особенность шлифования – одновременное резание многими зернами, каждое из которых имеет 2 – 3 режущих лезвия со своими угловыми параметрами, причем передний угол γ, как правило, отрицательный. Радиус округления режущих кромок зерен очень мал, поэтому в совокупности абразивные зерна способны срезать очень тонкие поверхностные слои. Толщина стружек варьируется от 0,01 до 0,0001мм, и их размеры сильно отличаются друг от друга. Скорость деформирования очень высока(до 107 с-1). Снятие припуска идет с большим выделением теплоты – в отдельных зонах температура достигает 1500 ºС. Примерно 3…5 % теплоты уносится стружкой, 9…13 % передается кругу, а основная часть нагревает изделие (до 84 %). Это означает, что в поверхностных слоях заготовки при шлифовании могут происходить структурные превращения. Поэтому при шлифовании обязательно применение СОЖ, при этом снижается температура и повышается качество поверхности. Чем больше износ зерен круга, тем выше температура заготовки.

Основные типы станков шлифовальной группы и реализуемые схемы шлифования.

1) Кругошлифовальные станки служат для обработки наружных поверхностей изделий, являющихся телами вращения. Работают по схеме круглого внешнего шлифования работают.

Шлифование на круглошлифовальных станках осуществляется тремя методами:

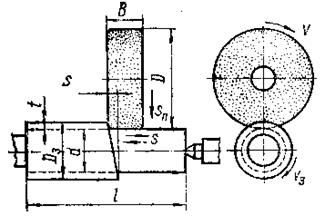

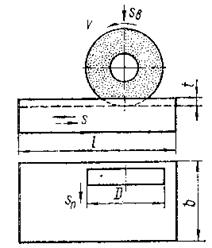

а) По методу продольной подачи (рис.4.34). Главное движение – вращение шлифовального круга. Различают следующие движения подачи:

· вращение обрабатываемого изделия  , м/мин, где d – диаметр изделия, nз – частота вращения заготовки, об/мин. Обычно Vз = 10…20 м/мин;

, м/мин, где d – диаметр изделия, nз – частота вращения заготовки, об/мин. Обычно Vз = 10…20 м/мин;  = 1/100.

= 1/100.

· поступательное движение заготовки вдоль оси, т.е. с продольной подачей. Продольная подача (мм/об) вычисляется по формуле  , где В – ширина круга, мм; при черновой обработке k = 0,4…0,8, при чистовой – k = 0,2…0,4.

, где В – ширина круга, мм; при черновой обработке k = 0,4…0,8, при чистовой – k = 0,2…0,4.

· поперечное периодическое перемещение шлифовального круга перпендикулярно оси заготовки. Поперечное периодическое перемещение круга Sп = t, т.е. определяет глубину резания за один продольный ход стола. Sп = 0,01…0,025 мм/ход. При чистовом шлифовании Sп = 0,005…0,015 мм/ход.

| Рис.4.34. Шлифование по методу продольной подачи. |

Продольные ходы без поперечной подачи, т.е. Sп = 0, применяются для повышения точности и чистоты поверхности и называются «выхаживанием».

б) Методом бесцентрового шлифования (рис.4.35). Производится на станках бесцентрового шлифования с продольной подачей заготовки без её закрепления.

Для лучшего контакта с деталью поверхность ведущего круга представляет собой однополостный гиперболоид:  .

.

Рис.4.35. Схема бесцентрового шлифования.

Скорость вращения ведущего круга Vвед = 10…90 м/мин. Ось ведущего круга наклонена к оси заготовки под углом α, поэтому скорость Vвед можно разложить на две составляющие Vкас и Vs. Составляющая Vкас придаёт заготовке вращательное движение со скоростью Vз = Vкас. Составляющая Vs обеспечивает продольную подачу заготовки S.

Для чернового шлифования угол α = 2…5º, а для чистового шлифования α = 1…2º. Чем больше угол α, тем больше продольная подача.

Необходимое условие осуществления резания:  , где Pz – сила, действующая со стороны шлифующего круга на заготовку, равная силе резания, Ту – сила трения заготовки о поверхность упора, Ткр – сила трения покоя между заготовкой и поверхностью ведущего круга, r – радиус заготовки. Таким образом, должно выполняться

, где Pz – сила, действующая со стороны шлифующего круга на заготовку, равная силе резания, Ту – сила трения заготовки о поверхность упора, Ткр – сила трения покоя между заготовкой и поверхностью ведущего круга, r – радиус заготовки. Таким образом, должно выполняться  . В противном случае резания не будет.

. В противном случае резания не будет.

Преимущества бесцентрового шлифования. а) Можно шлифовать цилиндрические изделия длиной до 15м. со сквозной подачей или до упора (ступенчатые валы); б) Высокая производительность; в) Возможно шлифование деталей малого диаметра; г) Не требуется высокой квалификации станочника.

Применяется в массовом и крупносерийном производстве.

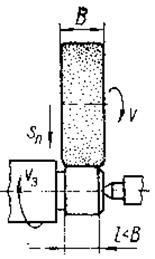

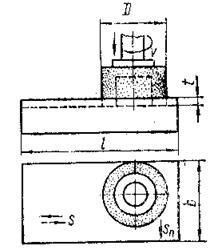

в) По методу врезания (рис.4.36). В этом методе отсутствует продольная подача, т.е. S = 0.

Главное движение – вращение круга со скоростью V. Движения подачи: вращение изделия Vз; поперечное перемещение круга с подачей Sп. Подача Sп = 0,2 мм за 1 оборот заготовки при черновом шлифовании, и Sп = 0,002…0,008 мм за 1 оборот заготовки при чистовом шлифовании.

|

| Рис.4.36. Шлифование по методу врезания. |

Основное технологическое (машинное) время при круглом шлифовании на станках с продольной подачей стола, когда поперечная подача осуществляется в конце каждого хода  , мин. Где L – длина хода стола (мм), П – припуск на сторону (мм), nз – частота вращения заготовки (об/мин), S – продольная подача, t – глубина резания. k – поправочный коэффициент на дополнительные проходы, которые нужны чтобы обеспечить необходимую точность шлифования (k = 1,2…2).

, мин. Где L – длина хода стола (мм), П – припуск на сторону (мм), nз – частота вращения заготовки (об/мин), S – продольная подача, t – глубина резания. k – поправочный коэффициент на дополнительные проходы, которые нужны чтобы обеспечить необходимую точность шлифования (k = 1,2…2).

2) Внутришлифовальные станки служат для обработки внутренних цилиндрических и конических поверхностей (рис.4.37). При шлифовании отверстий в тяжелых и крупных деталях шлифование производиться на станках с планетарным движением шпинделя при неподвижной детали.

| Рис.4.37. Схема внутреннего шлифования. |

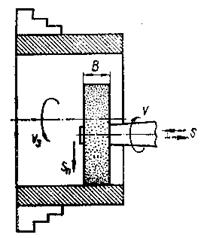

3) Плоскошлифовальные станки предназначены для обработки плоскостей (плоское шлифование). Шлифование может осуществляться по двум схемам:

а) периферией круга (рис.4.38). Этим методом обеспечивается наиболее высокая точность обработки; лучшие показатели качества поверхности. Заготовки закрепляются механически на плоской плиите или устанавливаются на магнитном столе. Можно обрабатывать тонкие детали;

б) плоское шлифование торцом круга (рис.4.39). В отличие от резания периферией круга здесь в резании участвует намного больше зерен, а значит, выделяется больше теплоты, поэтому возможны прижог и коробление тонких заготовок. Чтобы уменьшить выделение теплоты, часто используют сегментные торцовые круги с меньшей площадью контакта.

|

|

| Рис.4.38. Плоское шлифование периферией круга. | Рис.4.39. Плоское шлифование торцом круга. |

4) Заточные станки применяются для заточки режущих инструментов. Различают универсальные и специальные станки. Универсальные станки применяются для заточки сверл, резцов, зенкеров, фрез и т.д. Специальные – для заточки определённого вида инструмента.

Для многих ответственных деталей высокоскоростных и тяжело нагруженных машин предъявляются очень высокие требование к качеству поверхности, удовлетворить которым описанными методами не всегда удается. Поэтому требуется дополнительная отделочная обработка: тонкое обтачивание, тонкое растачивание, тонкое шлифование, полирование, притирка, хонингование, суперфиниширование, абразивно-жидкостная обработка: зубозакругление, зубошевингование, зубохонингование, зубошлифование, зубопритирка.

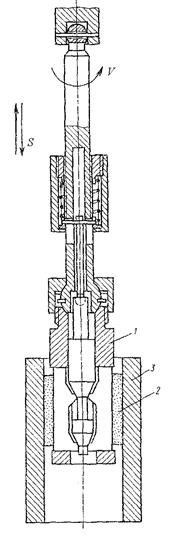

Хонингование – отделочная операция (рис.4.40) с помощью мелкозернистых абразивных брусков 2, закрепленных в хонинговальной головке – хоне 1 (рис.). Число брусков должно быть кратно трём. Применяется для отделки цилиндров 3 (см. рис.4.40), цилиндровых втулок ДВС и т.п. диаметром до 1000 мм и длиной до 30 м. Получают точность до 7-го квалитета, шероховатость от Ra0,3 до Ra 0,08. Припуск на обработку 0,01…0,2 мм. Хонингование создает специальную сетку микропрофиля на обрабатываемой поверхности, что очень важно для удержания смазочного материала. Применяют СОЖ, состоящую из смеси керосина (80..90 %) и масла (10…20 %). Хонингование устраняет овальность, конусность.

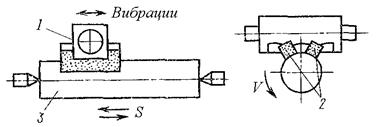

Суперфиниш – метод сверхтонкой отделочной обработки с помощью абразивных брусков 2, вмонтированных в специальную оправку 1 (рис.4.41). Можно обрабатывать поверхности вращения 3 (см. рис.4.39) и плоские поверхности. Отличительная особенность метода в том, что бруски совершают вибрационное движение с f = 50 Гц и амплитудой А = 2…5 мм вдоль обрабатываемой поверхности.

Главное движение – вращение детали со скоростью V = 3…30 м/мин. Движение подачи – медленное движение головки вдоль детали S = 1…5 м/мин. В начале обработки S/V = 0,25…0,25, в конце – 0,125…0,063. Припуск П = 0,003…0,01 мм. После суперфиниширования шероховатость поверхности соответствует Ra0,16…0,02. Суперфиниш, в отличие от хонингования, не исправляет отклонения формы заготовок. Назначение суперфиниша – получение поверхности с малой шероховатостью. Назначается для обработки роликов и колец подшипников, шеек распределительных и коленчатых валов, поршней, клапанов, калибров и т.п. Производится на специальных станках, а также на токарных и шлифовальных с применением специальных приспособлений.

|

|

| Рис.4.41. Схема суперфиниширования. | |

| а) | б) |

|

|

| Рис.4.42. Схема полирования на круге (а) и ленте (б). | |

| |

| Рис.4.40. Схема хонингования. | Рис.4.43. Схема притирки. |

Полирование – процесс окончательной обработки поверхности мелкозернистым абразивом для уменьшения ее шероховатости. При этом шероховатость сводится до минимума, придавая деталям зеркальный блеск, параметр шероховатости Rz0,1…0,025. Подвергаются ответственные детали – дорожки колес подшипников, турбинные лопатки и т.п. – с целью повышения их сопротивления усталости и коррозионной стойкости, а также для декоративных целей (автомобилестроение). Обрабатывают поверхности с помощью полировочных паст или абразивными зернами, смешанными со смазочной жидкостью. Эти материалы наносят на быстро вращающиеся круги (рис.4.42, а), покрытые мягким войлоком, сукном, фетром, или на бесконечные абразивные ленты – шкурки (рис.4.42, б). В пасте и шкурке абразивные зерна сравнительно свободны, поэтому не способны оставить микроследы, значительно отличающиеся друг от друга. Наждак состоит из Al2O3 (25…30 %), Fe2O3 и силикатов, и имеет невысокие режущие свойства. При полировании применяются скорости до 50 м/с. В качестве абразива при полировании чугуна используют порошки электрокорунда и оксида железа; при полировании алюминия и меди – оксиды хрома и наждака. Пасты содержат следующие составляющие: абразивный порошок, связующий материал (воск, парафин, жиры) и поверхностно-активные вещества (стеариновая, олеиновая кислоты). В зоне полирования происходит тонкое резание, пластическое деформирование поверхностного слоя и химические реакции (воздействие поверхностно-активных веществ на поверхность). Качество и эксплуатационные свойства поверхности зависит от того, какой из этих процессов преобладает.

Притирка – окончательная обработка заготовок мелким абразивом с целью получения очень малой шероховатости поверхности и очень точных размеров (до 0,1 мкм), выполняемая с помощью притиров. Притир имеет форму, соответствующую форме детали (рис.4.43). Материал притира (медь, серый чугун, бронза, дерево) должен быть мягче материала детали, чтобы абразивные зерна вдавливались (шаржировались) в притир, а не в деталь. Абразивные материалы при притирке применяются те же, что и при полировании.

Наглядные учебные пособия, используемые на лекции:

· Плоское шлифование (плакат);

· Наружное круглое шлифование в центрах методом продольной подачи (плакат);

· Наружное круглое шлифование в центрах методом врезания (плакат).

Лекция № 13

Дата добавления: 2015-04-19; просмотров: 2151;