Обработка заготовок на станках токарной группы

Технологический метод формообразования поверхностей заготовок точением характеризуется наличием двух движений: вращательным движением заготовки (главное движение) и поступательное движение режущего инструмента – резца (движение подачи).

На станках токарной группы обрабатывают в основном наружные и внутренние поверхности, форму тел вращения, а так же плоские (торцовые) поверхности. В современном машиностроении и приборостроении обработка на токарных станках является лишь черновой или получистовой. В механических цехах машиностроительных заводов удельный вес станков токарной группы составляет 30…40 % от общего парка металлорежущих станков.

Все токарные станки принадлежат к первой группе и подразделяются на такие типы, показанные в табл.4.2. Наиболее широко из них используются станки 6-го типа (токарно-винторезные).

В приводе главного движения движение передаётся по следующей цепочке: электродвигатель → ремённая передач → механизм коробки скоростей → шпиндель.

В приводе движения подач движение передаётся по цепочке: шпиндель → постоянная нерегулируемая передача → реверсивный механизм → механизм гитары → механизм коробки подач → ходовой винт или ходовой валик → механизм фартука суппорта.

Коробка скоростей служит для передачи движения на шпиндель, позволяя изменять его вращение в соответствии с нормальным геометрическим рядом.

Гитара – узел станка, позволяющий настраивать подачу с любой степенью точности путем подбора сменных зубчатых колес (см. рис.4.23 б). Они позволяют применять передаточные отношения до 1/8. Гитары бывают двухпарные и трехпарные (в основном применяют двухпарные)

Расстояние между ведущим I и ведомым II валами – неизменно (см. рис.4.24, б). На ведомом валу свободно посажен приклон 3 гитары, в котором имеются радиальный и дуговой пазы. В радиальном пазу закреплена ось 1 колес z2 и z3. Перемещая ось 1 вдоль паза, можно изменять расстояние между колесами z3 и z4. Дуговой паз в приклоне позволяет изменять расстояние между колесами z1 и z2 при повороте приклона на валу II. В требуемом положении приклон закрепляют болтом в дуговом пазе.

Коробка подач обеспечивает движение ходового винта или ходового вала, позволяя изменить частоту их вращения переключением блоков зубчатых колес с помощью рычагов и рукояток, обеспечивая тем самым нарезание всех стандартных резьб и точения с нормальным геометрическим рядом подач.

Ходовой винт и ходовой вал связывают коробку подач с механизмом фартука суппорта. Ходовой винт используется для нарезания резьбы, а ходовой вал – для точения с поперечными и продольными подачами.

Назначение механизма фартука – преобразование вращательного движения ходового винта или ходового валика в прямолинейное поступательное движение суппорта.

Уравнение кинематического баланса – уравнение, связывающее расчетные перемещения конечных звеньев кинематической цепи. Оно служит основой для определения передаточных отношений органа наладки. Конечные звенья могут иметь как вращательное, так и прямолинейное движение.

Для кинематической цепи главного движения токарного станка уравнение кинематического баланса имеет следующий вид:

nшп = nэ.в. · iприв. гл. движ..

Для кинематической цепи движения подачи расчетные перемещения конечных звеньев можно записать с помощью следующих уравнений кинематического баланса:

1) При нарезании резьбы:

1 оборот шпинделя · iпост.передача · i реверса · iгитары · iкоробки подач · tход винта =

= Tрезьбы,

где tход винта – шаг ходового винта, перемещение кинематической пары, преобразующей вращательное движение в прямолинейное; Tрезьбы – шаг резьбы, мм.

2) При продольном точении суппорт перемещается за счет работы реечной подачи:

1 оборот шпинделя ·iпост.передача · i реверса · iгитары · iкоробки подач · i фартука суппорта ·tшаг рейки · z= Sпрод,

здесь Sпрод – продольная подача (мм/об.).

3) При поперечном точении режущий инструмент перемещается вместе с поперечным салазками суппорта за счет пары винт – гайка, находящейся в фартуке:

1 оборот шпинделя · iпост.передача · i реверса · iгитары · iкоробки подач · i фартука суппорта ·tшаг винта поперечной подачи = Sпопереч,

здесь Sпопереч – поперечная подача (мм/об).

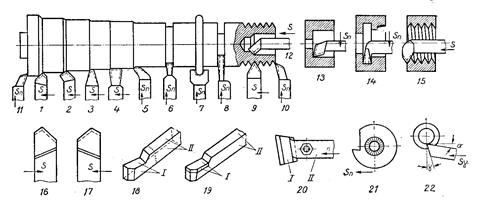

Режущий инструмент и операции, выполняемые на токарных станках. Основные типы применяемых резцов и выполняемых с помощью них операций показаны на рис.4.25. Помимо указанных операций на токарных станках можно производить сверление, зенкерование, развертывание отверстий, если закрепить соответствующий инструмент в пиноли задней бабки станка.

Рис.4.25. Типы резцов и операции, выполняемые на токарных станках: 1, 2, 16, 17, 18, 19 – проходные резцы; 3, 4 – чистовые резцы; 5 – галтельный; 6 – прорезной; 7 - фасонный; 8 – отрезной; 9, 15 – резьбовые резцы; 10, 11 – подрезные; 12 – расточной; 3 – упорный; 14 – для канавок; 20 – фасонный призматический; 21 – круглый; 22 - тангенциальный; S – продольная подача; Sп – поперечная подача; Sγ – угловая подача; I - головка резца; II – державка.

Обтачивание фасонных поверхностей производится фасонными резцами при поперечной подаче. Форма режущей кромки соответствует форме обтачиваемой поверхности. Такими резцами обрабатывают короткие фасонные поверхности длиной до 30…40 мм. Круглые, призматические и тангенциальные фасонные резцы используются только на токарных автоматах и полуавтоматов.

Обтачивание конических поверхностей можно производить несколькими способами:

1) Резцом с соответственно размещенной главной режущей кромкой. Этот способ применяют при обработке коротких конусов длиной до 20…25 мм;

2) Поворотом верхней каретки суппорта;

3) Смещением задней бабки в поперечном направлении;

4) С помощью копировальной линейки (этот способ применяется в массовом производстве)

5) При одновременных поперечной и продольной подаче инструмента. Так производят черновую обработку конусных деталей.

Краткая характеристика некоторых других станков токарной группы.

5 тип–токарно-карусельные станки. Предназначены для обработки тяжелых заготовок (до 200 тонн) большого диаметра (до 24 м) и небольшой длины, не превышающей 0,7 диаметра. Заготовки устанавливают и закрепляют на круглом горизонтальном столе – планшайбе, вращающейся вокруг вертикальной оси. Станки выпускают одностоечными (диаметр планшайбы до 1,6 м) и двухстоечными (диаметр планшайбы свыше 1,6 м). Имеют 2…4 суппорта (вертикальные и боковые), на которых устанавливаются револьверные и четырехрезцовые головки. Обработка производится сразу несколькими инструментами.

Револьверная головка позволяет производить: сверление, зенкерование, развертывание и нарезание резьбы.

Резцовые головки позволяют производить токарную обработку цилиндрических, конических, фасонных поверхностей – наружных и внутренних.

3 тип – револьверные станки. В отличие от токарно-винторезных станков не имеют ходового винта, а вместо задней бабки у них – револьверная (поворотная) головка с вертикальной или горизонтальной осью поворота, в которой крепятся несколько разных инструментов: сверла, развертки, метчики…

Револьверные головки с вертикальной осью имеют только продольную подачу, поэтому станки с такими головками имеют 1 – 2 поперечных суппорта для обработки заготовки резцами и другими инструментами, работающими с поперечной подачей.

Револьверные станки применяются при серийном производстве деталей сравнительно сложной формы, для производства которых необходимо последовательно применять различные инструменты. Примеры таких деталей: винты, гайки, втулки и т.п.

7 тип – многорезцовые токарные станки. В отличие от обычных токарных имеют два независимых друг от друга суппорта: передний (нижний), имеющий только продольную подачу, и задний (верхний), имеет только поперечную подачу. В каждом суппорте закрепляют несколько резцов, которые работают одновременно. Передний суппорт обрабатывает только цилиндрические поверхности, задний – торцовые поверхности, канавки, фаски и т.п. Так как на этих станках заготовки обрабатываются сразу несколькими резцами и при этом расходуется большая мощность, то эти станки изготавливают гораздо более мощными и жесткими, чем обычные токарные. Работают в полуавтоматическом цикле. Их выгодно использовать в условиях крупносерийного и массового производства, так как основное (технологическое) время на них сокращается в несколько раз.

Лобовые станки образуют вместе с токарными 6-й тип (см. табл.4.2). Предназначены так же как и карусельные для обработки коротких изделий большого диаметра (до 6 м) – маховики, шкивы, зубчатые колеса. Изделие крепится так же на планшайбе (диаметром до 4 м), которая имеют, в отличие от карусельных станков, горизонтальную ось вращения.

Недостаток лобовых станков – трудность крепления и выверки больших заготовок в вертикальной плоскости планшайбы, отсюда низкая точность обработки. У них низкая производительность и невысокое качество (чистота) обработанной поверхности. В настоящее время применяются редко, в основном в единичном производстве (при ремонте), вытесняются карусельными (более совершенными) станками.

1 и 2 типы – токарные автоматы и полуавтоматы (см. подробнее лекцию 13). Автоматы – станки, на которых после наладки обработка осуществляется автоматически, без участия рабочего. Применяются в массовом и крупносерийном производстве для обработки крепежных деталей, валиков, втулок, колец и др.

Полуавтоматы – станки, в которых весь цикл обработки заготовки и остановки станка после ее окончания осуществляется автоматически, а установка, снятие заготовки и пуск станка производится рабочим. Применяются главным образом в серийном производстве для обработки осей, фланцев, валов, зубчатых колес и т.п.

По количеству шпинделей автоматы и полуавтоматы делятся на одношпиндельные и многошпиндельные (чаще 4 – 8 шпинделей).

Одношпиндельные станки делятся на следующие разновидности:

а) Фасонно-отрезные (для обработки коротких деталей диаметром 3…25 мм). Станок имеет 2…4 суппорта, перемещающихся только в поперечном направлении и несущих фасонные и отрезные резцы.

б) Фасонно-продольного точения. Применяются для обработки длинных деталей малого диаметра. Они обеспечивают точность обработки (5…8-й квалитет по диаметру и 7…9-й квалитеты по длине). Шероховатость обработанной поверхности от Ra1,25 до Ra0,63. В этих автоматах пруток получает продольное (поступательное) и вращательное движение, а обработка производится при поперечной подаче 4…5 поперечных суппортов.

в) Токарно-револьверные. Получили широкое применение в промышленности для обработки деталей сложной формы с применением большого числа разнообразных инструментов.

На токарных многошпиндельных автоматах одновременно обрабатывают несколько заготовок. Число одновременно обрабатываемых заготовок равно числу шпинделей. Заготовками могут быть крутки (прутковые автоматы) или штучные заготовки – поковки, которые закладывают в специальные емкости (магазинные автоматы). По принципу действия многошпиндельные автоматы подразделяются на автоматы параллельного и последовательного действия. На первых обрабатываются детали простой формы, требующие не более 2 инструментов. На всех шпинделях выполняются одинаковые операции. Они представляют собой как бы несколько одношпиндельных автоматов, соединенных в один. В станках второй группы каждый шпиндель с заготовкой последовательно занимает ряд позиций. На каждой позиции шпинделя выполняется определенная часть технологического процесса изготовления детали, после чего шпиндельной блок (основной узел станка) поворачивается на 1/n оборота, где n – число шпинделей.

Дата добавления: 2015-04-19; просмотров: 3076;