Демонтаж компрессора с вагона

Для удобства выполнения работ целесообразно снять с вагона установленные на подвесной раме компрессор и электродвигатель. Перед снятием компрессора необходимо откачать хладагент из системы в баллон.

Схема установки для удаления хладагента из системы приведена на рисунке 97, которая включает: баллон 1 с вентилем 2 и манометром 3; вентили заправочного трубопровода 4,17; запорные вентили конденсатора 5, 16; компрессор 6 с электродвигателем 7; манометры высокого и низкого давления 8 и 9 соответственно; вентили 10 и 11; конденсатор 12; всасывающий и нагнетательный трубопроводы 13 и 14; запорный вентиль на ресивере 16 и заправочный трубопровод 18. Для этого хладон из установки предварительно перекачивают в ресивер и конденсатор и затем в баллон.

Для перекачки хладона–12 из компрессора типа 5м в ресивер и конденсатор 12 закрывают запорный вентиль на ресивере 16 и включают компрессор 6 на режим «охлаждения 1/3». Когда на манометре 9 давление достигнет значения 0,2 кгс/м2 (0,02 МПа), выключают установку и одновременно закрывают всасывающий 10 и нагнетательный 11 вентили на компрессоре, а также запорные вентили на конденсаторе 5 и 15.

Для перекачки хладона–12 из кондиционера типа МАБ-II в баллон вначале отсоединяют трубопровод манометра высокого давления 8 от штуцера вентиля 11 и к нему присоединяют тройник. К тройнику присоединяют трубопровод манометра высокого давления и один конец заправочного трубопровода 18 баллона 1. Далее полностью открывают запорный вентиль 16 ресивера и присоединяют второй конец трубопровода 18 баллона к штуцеру вентиля 16. Вентиль 17 на заправочном трубопроводе открывают, а вентили 4, 10, 11, 15 оставляют закрытыми.

1 – баллон; 2 – запорный вентиль баллона; 3 – манометр баллона; 4, 17 – вентили заправочного трубопровода; 5, 16 – запорные вентили конденсатора; 6 – компрессор; 7 – электродвигатель; 8, 9 – манометры высокого и низкого давления; 10, 11 – вентили всасывающий и нагнетательный; 12 – конденсатор; 13, 14 – всасывающий и нагнетательный трубопроводы; 16 – запорный вентиль ресивера; 18 – заправочный трубопровод

Рисунок 97. Схема удаления хладагента из системы

Вентиль 16 закрывают на два оборот, при этом хладагент, вытекающий через неплотное соединение у патрубка баллона, будет продувать трубопровод 18. После этого окончательно затягивают накидную гайку заправочного трубопровода баллона и открывают вентиль 2.

Хладагент поступает из конденсатора и ресивера в баллон до тех пор, пока не выровняется давление в конденсаторе, ресивере и баллоне. Затем закрывают вентиль 17, а вентили 10, 11, 15 и 16 открывают. Оставшийся в установке хладон перекачивают в баллон при помощи компрессора. Для этого открывают запорный вентиль 4 и включают компрессор на режим «Охлаждение 1/3», (работает один цилиндр). Наблюдая за показанием манометра 3, медленно закрывают нагнетательный вентиль 11 (давление по манометру 3 не должно превышать 15 кгс/м2 (1,5 МПа). Когда на манометре 9 давления достигнет значения 0,2 кгс/м2 (0,02 МПа), закрывают вентиль 2 и отключают электродвигатель 7 компрессора 6.

Далее производят демонтаж компрессора для этого отсоединяют от компрессора трубопроводы, удаляют крепительные болты. Компрессорный агрегат с вагона снимают при помощи транспортировочной тележки грузоподъемностью в одну тонну, которую подкатывают непосредственно под подвесную раму агрегата и перемещают его на разборочно-промывочный участок. Сначала разъединяют половины упругой муфты, соединяющей валы электродвигателя и компрессора, затем при помощи кран-балки снимают компрессор с рамы, осматривают его снаружи, выявляя следы утечки масла и хладагента. Затем обмывают компрессор снаружи в моечной машине камерного или конвейерного типа водным раствором содержащего 2  10% кальцинированной соды, 2

10% кальцинированной соды, 2  4% тринатрийфосфата, 0,75

4% тринатрийфосфата, 0,75  1% жидкого стекла и 0,1

1% жидкого стекла и 0,1  0,5% хромпика.

0,5% хромпика.

Температура моющего раствора составляет плюс 60  70°С (333

70°С (333  343K), продолжительность обмывки – 5

343K), продолжительность обмывки – 5  20 мин в зависимости от степени загрязнения. Затем компрессор ополаскивают горячей водой и обдувают сжатым воздухом под давлением 3

20 мин в зависимости от степени загрязнения. Затем компрессор ополаскивают горячей водой и обдувают сжатым воздухом под давлением 3  4 кгс/см2 (0,3

4 кгс/см2 (0,3  04 МПа) до полного удаления влаги. После сушки компрессор перемещают кран-балкой на участок ремонта.

04 МПа) до полного удаления влаги. После сушки компрессор перемещают кран-балкой на участок ремонта.

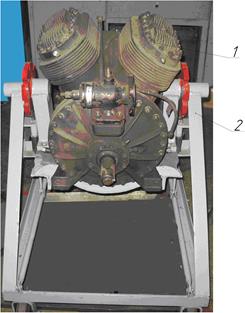

Компрессор устанавливают на кантователь (см. рисунок 98) и закрепляют на поворотном столе четырьмя болтами, проходящими через отверстия в приливах картера и переднего фланца. После этого отвернув сливную пробку на поддоне, сливают масло. Схема разборки компрессора приведена на рисунке 99.

|

|

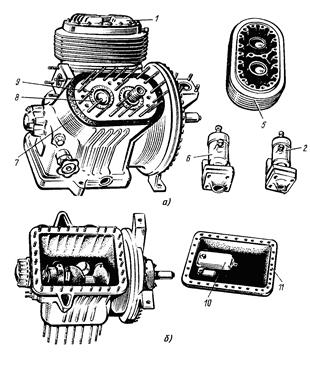

| 1 – компрессор; 2 – кантователь Рисунок 98. Схема расположения компрессора на кантователе | 1 – крышка головки цилиндров; 2, 6 – всасывающий и нагнетательный вентили; 5 – головка цилиндров; 7 – клапанная плита; 8 – всасывающий и нагнетательный клапаны; 10 – фильтр; 11 – поддон Рисунок 99. Порядок разборки компрессора 5 м компрессор со снятыми головкой цилиндров (а) и поддоном картера (б) |

Вначале снимают всасывающий 2 и нагнетательный 6 вентили, далее отсоединяют маслопровод от насоса к корпусу опорного шарикового подшипника и снимают с одной стороны крышку головки 1, головку цилиндров 5, клапанную плиту 7 с клапанами. Затем снимают также детали с другой стороны. После этого снимают поддон картера и демонтируют подшипник и сальник

Дата добавления: 2015-02-23; просмотров: 2589;