Окончательные испытания

Окончательные испытания компрессора проводят с целью проверки полной готовности его к эксплуатации. К этому виду испытаний относятся испытания на герметичность, на объемную производительность, на холодопроизводительность и вакуумная сушка.

Перед испытанием компрессора на герметичность сначала удаляют из картера масло, плотно закрывают всасывающий и нагнетательные вентили, затягивают все пробки компрессора, Трубопровод от баллона с азотом присоединяют к штуцеру манометра низкого давления, находящемуся на всасывающем запорном вентиле. Открыв вентиль баллона с азотом, наполняют компрессор до давления 2  3 кгс/см2 (0,2

3 кгс/см2 (0,2  0,3МПа).

0,3МПа).

После этого компрессор полностью погружают в ванну с водой, нагретой до температуры плюс 45  50°С (318

50°С (318  323К), наполняют азотом до давления 9 кгс/см2 (0.9 МПа) с выдержкой течении 30 минут и внимательно наблюдаютза появлением пузырьков газа, которые указывают на неудовлетворительную герметичность компрессора. Для удобства наблюдения следует осветить снизу воду в ванне. В случае появления пузырьков компрессор вынимают из ванны, отмечают места утечки азота и устраняют дефекты.

323К), наполняют азотом до давления 9 кгс/см2 (0.9 МПа) с выдержкой течении 30 минут и внимательно наблюдаютза появлением пузырьков газа, которые указывают на неудовлетворительную герметичность компрессора. Для удобства наблюдения следует осветить снизу воду в ванне. В случае появления пузырьков компрессор вынимают из ванны, отмечают места утечки азота и устраняют дефекты.

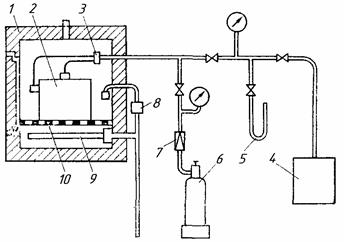

Вакуумная сушка компрессора производится для удаления из него влаги и воздуха. Принципиальная схема установки для проведения вакуумной сушки компрессора приведена на рисунке 100, которая включает: 1 – шкаф; 2 – компрессор; 3 – коллектор вакуум-насоса; 4 – вакуум-насос; 5 – вакуумметр; 6 – баллон с азотом; 7 – редуктор; 8 – термостат; 9 – трубчатые электронагревательные элементы; 10 – решетчатый пол.

1 – шкаф; 2 – компрессор; 3 – коллектор вакуум-насоса; 4 – вакуум-насос; 5 – вакуумметр; 6 – баллон с азотом; 7 – редуктор; 8 – термостат; 9 – трубчатые электронагревательные элементы; 10 – решетчатый пол

Рисунок 100. Схема установки для вакуумной сушки компрессора

Компрессор 2 устанавливают в сушильном шкафу 1, его всасывающий и нагнетательный запорные вентили подсоединяют коллектору 3, с помощью нагревательных элементов 9 доводят температуру внутри шкафа до заданного значения и включают вакуумный насос 4. Компрессор типа 5м сушат в шкафу при 70  80°С (343

80°С (343  353K) в течение 4

353K) в течение 4  6 часов с одновременным вакуумированием до остаточного давления 30 мм рт. ст. (4 кПа). После вакуумной сушки повышение давления в этом компрессоре не должно быть более 10 мм рт. ст. (1,3 кПа), в течение 10 минут. При положительном результате испытания закрывают запорный вентиль вакуумметра и наполняют компрессор сухим азотом до давления 1 кгс/см2 (0,1МПа). Закрыв всасывающий и нагнетательный запорные вентили компрессора, отключают его от вакуумной системы и вынимают его из сушильного шкафа.

6 часов с одновременным вакуумированием до остаточного давления 30 мм рт. ст. (4 кПа). После вакуумной сушки повышение давления в этом компрессоре не должно быть более 10 мм рт. ст. (1,3 кПа), в течение 10 минут. При положительном результате испытания закрывают запорный вентиль вакуумметра и наполняют компрессор сухим азотом до давления 1 кгс/см2 (0,1МПа). Закрыв всасывающий и нагнетательный запорные вентили компрессора, отключают его от вакуумной системы и вынимают его из сушильного шкафа.

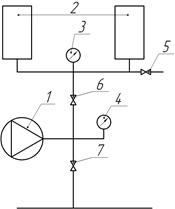

Объемная производительность компрессора определяется по времени, в течение которого он может создать заданное давление в резервуаре известной емкости. Компрессор типа 5м испытывают на производительность путем нагнетания воздуха в резервуар до давления 7 кгс/см2 и определения затраченного на это времени. После подсоединения компрессора к установке, как это показано на рисунке 101 и включают электродвигатель компрессора.

Отрегулировав частоту вращения коленчатого вала компрессора на 1450 об/мин, закрывают вентиль 7 и открывают вентиль 6 и одновременно включают секундомер. После этого следят за показаниями манометра 3 и, когда давление воздуха в испытательном резервуаре повысится до 7 кгс/см2, выключают секундомер и электродвигатель, закрывают вентиль 6 и открывают вентиль 5. Время наполнения резервуара до указанного давления в пределах 55  62 секунды считается удовлетворительным.

62 секунды считается удовлетворительным.

Для проверки холодопроизводительности и надежности работы узлов и деталей применяется стенд «газовое кольцо».

1 – компрессор; 2 – резервуары; 3, 4 – манометры;

5, 6, 7 – электромагнитные вентили

Рисунок 101. Принципиальная схема стенда для испытания компрессора на объемную производительность

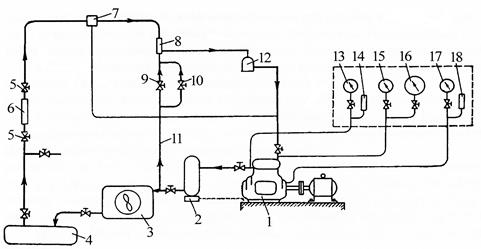

Конструкция этого стенда позволяет имитировать эксплуатационные условия работы компрессора. На рисунке 102, а показана принципиальная схема, а на рис. 102,б — общий вид стенда «газовое кольцо» с установленным на нем испытываемым компрессором 1. Стенд состоит из маслоотделителя 2, конденсатора 3, ресивера 4, осушителя 6, комплекта манометров и других вспомогательных элементов. Контроль за режимами работы стенда производится по манометрам давления нагнетания 13, всасывания 15 и давления масла 17. Глубина разрежения во всасывающем трубопроводе определяется по вакуумметру 16. Кроме того, на стенде имеются защитные реле максимального 14 и минимального 18 давления масла.

Испытываемый компрессор осуществляет циркуляцию паров хладагента в замкнутом кольце, образованном нагнетательным всасывающим и газовым 11 трубопроводами. При этом пары хладона проходят через регулирующие вентили 9 и 10, смеситель 8 и фильтр 12. Часть сжатых паров хладагента после маслоотделителя 2 попадает в конденсатор 3. Здесь теплота, эквивалентная работе сжатия компрессора, отводится во внешнюю среду (воздух, воду), а парообразный хладон частично превращается в жидкость и стекает в ресивер 4. Ресивер необходим для компенсации изменений количества циркулирующих паров хладагента при включении компрессора в начале обкатки.

Далее жидкий хладон, проходя через осушитель 6 с разобщительными вентилями 5, попадает в терморегулирующий (ТРВ) или барорегулирующий (БРВ) вентиль 7, откуда после дросселирования перетекает в смеситель 8.

I – приборная панель; 1 – компрессор; 2 – маслоотделитель; 3 – конденсатор; 4 – ресивер; 5, 7, 9, 10 – вентиль; 6 – осушитель; 8 – смеситель; 11 – газовый трубопровод; 12 – фильтр; 13,15,17 – манометры нагнетания, всасывания и давления масла соответственно; 14, 18 – реле максимального и минимального давления масла; 16 – вакуумметр

Рисунок 102. Принципиальная схема стенда «газовое кольцо»

Впрыскивание в смеситель жидкого хладона позволяет снизить температуру хладагента, нагретого при сжатии. При этом давление паров, засасываемых компрессором, регулируется грубо с помощью вентиля 9, а тонко — с помощью вентиля 10. При испытании компрессора на стенде «газовое кольцо» измеряют температуру и давление паров при всасывании и нагнетании, потребляемую мощность и частоту вращения коленчатого вала.

Контрольные параметры работающего компрессора при установившемся тепловом режиме должны соответствовать следующим значениям:

– температура всасывания минус 3 ± 2°С (276 ± 2K);

– температура перегрева паров хладона на стороне нагнетания не более плюс 125°С (398K);

– давление всасывания Рвс =0,12 кгс/см2 (0.012МПа);

– давление конденсации Рк = 10,08 кгс/см2 (1,008МПа);

– перепад давлений по манометру не менее 205 мм рт. ст. (27 кПа)

Испытание на стенде «газовое кольцо» компрессора автономного рефрижераторного вагона необходимо вести двумя этапами продолжительностью по 5 ч.

Дата добавления: 2015-02-23; просмотров: 1924;