Шліцьових поверхонь

Лінійні розміри шпонкових та прямобічних шліцьових поверхоньздебільшого визначають за допомогою вимірювальних приладів залежно від заданої точності та форми поверхонь. Точне вимірювання кутових розмірів шпонкових і шліцьових деталей — технічно складна задача, тому під час вимірювання, як і нормування цих параметрів деталей, добирають поля допусків, які забезпечують рухомість з'єднання.

Наприклад, стандартами встановлені поля допусків, які утворюються за допомогою відхилень В, й, Р і / розмірів обох деталей для 9-10 квалітетів точності. Це дає змогу компенсувати похибки кутових розмірів деталей та забезпечує складання шпонкових і прямобічних шліцьових з'єднань.

Параметри евольвентних шліцьових поверхоньвимірюють тими ж способами і засобами, що й параметри зубчастих евольвентних коліс. Зважаючи на складність і невисоку точність вимірювання деяких параметрів евольвентних шліцьових поверхонь, їх точність забезпечують відповідною технологією виготовлення (точністю шліцерізних інструментів, структурою та послідовністю операцій оброблення тощо).

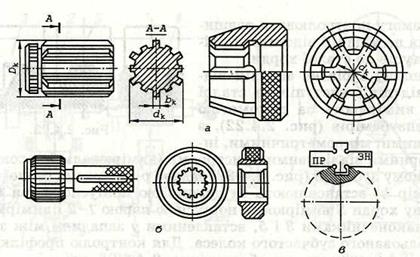

Рис. 4.25. Калібри і шаблони для контролю розмірів шліцьових поверхонь

Задану якість шпонкових та шліцьових деталей у серійному виробництві забезпечують за допомогою комплексних прохідних і поелементних непрохідних калібрів. Конструкції та допуски розмірів калібрів регламентовані відповідними стандартами. На рис. 4.25 зображено комплексні прохідні калібри для контролю прямобічних (а) та евольвентних (б) шліцьових поверхонь.

Пластинчастий калібр для контролю ширини шпонкового чи шліцьового паза зображено на рис. 4.25, в.

Дата добавления: 2015-02-07; просмотров: 1050;