Допуски і посадки шпонкових і шліцьових з’єднань

Шпонкові з'єднання призначені для передавання крутних моментів між валами, осями, з одного боку, та зірками, шківами, зубчастими колесами, муфтами, втулками, ручками — з іншого. Залежно від виконуваних функцій шпонкові з'єднання бувають рухомими та нерухомими. Ці з'єднання можуть мати призматичні, конічні, сегментні, тангенціальні шпонки.

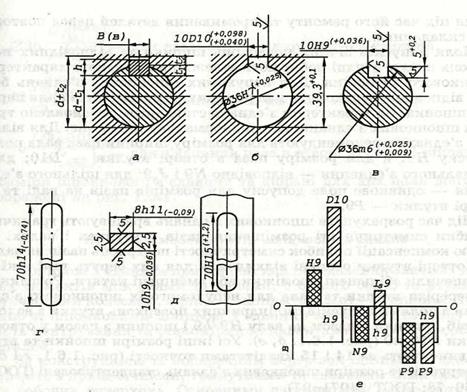

Шпонкові з'єднання містять у собі щонайменше два взаємопов'язані з'єднання деталей з плоскими поверхнями, для яких шпонка є спільною, та одне з'єднання циліндричних деталей. Розглянемо з'єднання вала з умовною втулкою за допомогою призматичної, шпонки, яке складається з таких з'єднань: вала та отвору у втулці, шпонки з бічними поверхнями пазів на валу і в отворі втулки зі спільною шпонкою, повздовжніми та торцевими плоскими поверхнями шпонки та поверхнями у заглибленнях пазів вала та отвору втулки (всього шість простих з'єднань поверхонь) (рис. 3.3).

Окрім цього, відсутність співвісності чи симетрії пазів на валу та у втулці, зумовлених неточністю взаємного розміщення їх поверхонь, ставить додаткові вимоги до точності розмірів шпонки та поверхонь пазів.

Одночасне забезпечення якості всіх шести з'єднань практично неможливе і, як свідчить практика, й непотрібне. Частину з перелічених з'єднань роблять рухомими, значно знижуючи вимоги до точності розмірів і шорсткості окремих поверхонь. Наприклад, висоту Н та довжину l шпонки роблять значно меншими від сумарної глибини та довжини пазів у валі та втулці t1 + t2 та LB і LBT що дає змогу виконувати ці розміри за грубими квалітетами точності (14-17).

Рис. 3.3. Поля допусків і посадки шпонкових з’єднань

Відсутність співвісності поверхонь пазів на валу та у втулці компенсують відповідним збільшенням проміжків у їх посадках (припасуваннях) зі шпонкою. Тому якість шпонкових з'єднань за чинними стандартами (ГОСТ 23360-78) забезпечують, добираючи поля допусків розмірів тільки бічних поверхонь шпонки з відповідними бічними поверхнями пазів на валу і у втулці. А це вже задача реальна.

Беручи до уваги, що шпонка є спільною для вала та втулки, для цих з'єднань добирають систему вала, за який служить шпонка, для розміру ширини якої рекомендують поле допуску h9. Для бічних поверхонь шпонки з відповідними поверхнями паза на валу, незалежно від характеру шпонкового з'єднання (рухоме чи нерухоме), забезпечують здебільшого нерухоме з'єднання. Це забезпечує зручність складання та розкладання шпонкового з'єднання під час його ремонту та промивання деталей перед повторним складанням.

Поля допусків бічних поверхонь шпонки та відповідних поверхонь паза у втулці добирають залежно від заданого характеру шпонкового з'єднання. Для нерухомих шпонкових з'єднань беруть відповідно нерухоме, а для рухомих — рухоме з'єднання пари паз-шпонка. За характером з'єднань стандартом встановлено три типи шпонкових з'єднань: вільне, нормальне та щільне. Для вільного з'єднання рекомендують для розміру ширини паза вала поле допуску Н9, а для розміру паза в отворі втулки — D10; для нормального з'єднання — відповідно N9 і Js9; для щільного з'єднання — однакове поле допуску для розмірів пазів на валі та в отворі втулки — Р9.

Під час розрахунків шпонкових з'єднань враховують граничні похибки симетричності розміщення пазів у втулках і валах. З метою компенсації похибок симетричності поверхонь пазів на валу та в отворі втулки основні відхилення для них беруть такі, які б забезпечили збільшені проміжки або зменшені натяги. Розглянемо перерізи втулки та вала для нерухомого їх шпонкового з'єднання з полями допусків циліндричних поверхонь втулки з валом Н7/т6, шпонки з пазом на валу Н9/h9 і шпонки з пазом у отворі втулки -D10/h9 (рис. 3.3, б, в). Усі інші розміри шпонки та втулки виконують за 14 і 15 квалітетами точності (рис. 3.3, г і д). Конструкції та розміри шпонкових з'єднань стандартизовані (ГОСТ 23360-78; ГОСТ 24071-97).

Приклад.Для шпонкового з'єднання, зображеного на рис. 3.3, дібрати поля допусків для всіх розмірів та позначити їх за вимогами стандартів.

Розв'язання. Нерухомість шпонкового з'єднання забезпечують за допомогою добору відповідних полів допусків основних з'єднань. Тому для гладкого циліндричного з'єднання Ø36 та з'єднання шпонки з пазом вала з номінальним розміром 10 доберемо нерухоме з'єднання, а для з'єднання шпонки з пазом в отворі втулки доберемо поля допусків, які гарантують мінімальні натяги. Беручи до уваги наявність відхилень форми поверхонь, взаємного розміщення пазів на валу, отворів втулки та гладких циліндричних поверхонь відносно площин симетрії у межах граничних відхилень розмірів і те, що вони завжди зумовлюють збільшення натягів між з'єднаними поверхнями, доберемо змішане з'єднання для бічних поверхонь шпонки та паза в отворі втулки. Для довжини шпонки добираємо поле допуску hІ4, а для довжини паза на валу — Н15. Тоді розміри шпонкового з'єднання повинні бути такими:

Ø36  – для гладкого циліндричного з’єднання,

– для гладкого циліндричного з’єднання,

10  – для з’єднання паза в отворі втулки зі шпонкою по ширині,

– для з’єднання паза в отворі втулки зі шпонкою по ширині,

10  – для з’єднання паза на валу зі шпонкою по ширині,

– для з’єднання паза на валу зі шпонкою по ширині,

70  – для з’єднання паза на валу зі шпонкою по довжині

– для з’єднання паза на валу зі шпонкою по довжині

Шліцьові з'єднання призначені для передавання значних крутних моментів між осями та валами, з одного боку, та втулками (зубчастими колесами, зірками, напівмуфтами) — з іншого. Порівняно зі шпонковими шліцьові з'єднання забезпечують вищу точність центрування та рівномірність навантаження обох з'єднаних деталей.

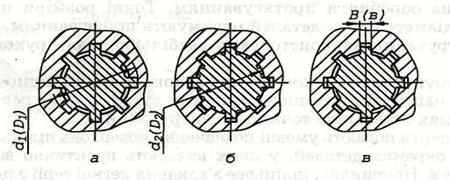

За конструкцією та поперечним перерізом шліцьові з'єднання бувають з прямобічними, трикутними та евольвентними профілями робочих поверхонь. Основними параметрами шліцьового з'єднання з прямобічними шліцами(рис. 3.4) є великий діаметр D1 (d1), малий діаметр D2 (d2), ширина шліців В(b) та їх кількість z.

Залежно від експлуатаційних і технологічних вимог добирають один з трьох способів взаємного центрування шліцьових валів і втулок, зображений на рис. 3.4. Для шліцьового з'єднання (рис. 3.4, а) прийнято центрування за великим діаметром D1(d1) і шириною шліців В(b); для шліцьового зєднання (рис. 3.4, б) – центрування за

Рис. 3.4. Схеми центрування прямобічних шліцьових з’єднань

малим діаметром D2 (d2) і шириною шліца В(b), а для шліцьового з’єднання (рис. 3.4, в) – центрування тільки за шириною шліців В(b).

Для параметрів центрування добирають відповідно до характеру шліцьового з'єднання поля допусків розмірів (рухомого, нерухомого чи змішаного). Враховуючи, що шліцьові з'єднання є складними, а на працездатність їх впливає чимало факторів, зокрема, похибки кутових розмірів між осями шліцьових виступів на валах і відповідних пазів у втулках, поля допусків розмірів з'єднаних поверхонь добирають з урахування можливого збільшення натягів, зумовленого впливом деяких з них. Дібрані поля допусків мають сприяти отриманню заданих характерів з'єднань незалежно від значень істинних відхилень чи похибок кутових розмірів. Рекомендовані стандартом (ГОСТ 1139-80) поля допусків розмірів поверхонь шліцьових валів і отворів у втулках утворюють за допомогою полів допусків отворів D9, D10, F8, F10, Н6 - Н8, Js10 та валів d8, d9, е8, е9, f7 - f9, g5, g6, h7-h9, js5- js7, к7. Поля допусків розмірів окремих поверхонь добирають залежно від способу центрування шліцьових деталей.

Для діаметрів не центрувальних поверхонь, на які не впливають перелічені вище кутові розміри, рекомендують добирати поля допусків відповідно до заданого характеру з'єднань (для гладких поверхонь — у системі отвору чи вала та квалітетів точності переважно 11 і 12). Наприклад, для розмірів отворів здебільшого беруть Н11 і H12, а для розмірів валів — а11.

Центрування за допомогою поверхонь великого діаметра рекомендують використовувати для термічно необроблених втулок, які допускають оброблення їх поверхонь протягуванням. Цей спосіб центрування є технологічним і дешевим, але його використовують переважно для нерухомих або для легко навантажених рухомих з'єднань. Центрування за допомогою поверхонь малого діаметра застосовують у разі значної твердості матеріалу втулки, яку не можна обробляти протягуванням. Точні розміри поверхонь малого діаметра обох деталей отримують шліфуванням. Цей спосіб центрування використовують здебільшого для рухомих з'єднань.

Центрування за допомогою поверхонь ширини шліців застосовують у навантажених знакозмінними зусиллями та реверсивних механізмах з низькою точністю центрування.

Стандарти подають умовні позначення поверхонь шліцьових з'єднань та окремих деталей, у яких вказують практично всі основні параметри. Наприклад, шліцьове з'єднання легкої серії з центруванням за допомогою поверхонь великого діаметра D1(d1) і ширини шліців В(b),  з кількістю шліців 8, розмірами діаметрів та полів допусків відповідно Ø32H12/а11; Ø36H7/f7 і шириною шліців 6D9/f8, позначають як D1(d1) — 8 х 32H16/а12 х 36H7/f7 х 6D9/f8 — ГОСТ 1139-80, поверхню втулки як D1 — 8 х 32H16 х 36H7 х 6D9 — ГОСТ 1139-80, а вала як d1 — 8 х 32а12 х 36f7 х 6f8 — ГОСТ 1139 -80.

з кількістю шліців 8, розмірами діаметрів та полів допусків відповідно Ø32H12/а11; Ø36H7/f7 і шириною шліців 6D9/f8, позначають як D1(d1) — 8 х 32H16/а12 х 36H7/f7 х 6D9/f8 — ГОСТ 1139-80, поверхню втулки як D1 — 8 х 32H16 х 36H7 х 6D9 — ГОСТ 1139-80, а вала як d1 — 8 х 32а12 х 36f7 х 6f8 — ГОСТ 1139 -80.

Шліцьове з'єднання з центруванням за допомогою поверхонь малого діаметра D2 (d2) і ширини шліців позначають як D2 (d2) — 8 х 32H7/gб х 36H16/а11 х 6F9/f8 — ГОСТ 1139-80, шліцьові поверхні окремих деталей позначають, як і для першого з'єднання.

Евольвентні шліцьові з'єднаннявідрізняються від прямобічних формою бічних поверхонь шліців і пазів у втулках, яким надають евольвентного профілю. Порівняно з прямобічними, евольвентні шліцьові з'єднання є технологічнішими (менш трудомісткими), міцнішими (можуть передавати більші крутні моменти), забезпечують вищу точність центрування деталей з'єднання, тому вони значно поширеніші у машинобудуванні. Для евольвентних шліцьових з'єднань встановлені три способи їх центрування, найчастіше застосовують центрування за шириною пазів (товщиною шліців).

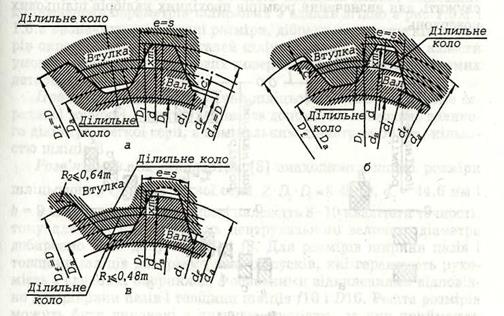

Позначення розмірів для цих з'єднань, як і умовні позначення їх на кресленнях, за стандартами дещо відрізняються від позначень прямобічних з'єднань. З перерізу евольвентного шліцьового з'єднання (рис. 1.6.3) видно, що діаметри отвору втулки позначають великою буквою латинського алфавіту D, а діаметри вала – малою d.

Рис. 3.5. Схеми центрування евольвентних шліцьових з’єднань

Для позначення діаметрів виступів шліців вала та втулки використовують індекс а, для западин вала та втулки — індекс f. За основний розмір бічних евольвентних поверхонь беруть довжину сталої хорди, яку для западин втулки позначають буквою е, а для товщини шліців — буквою s.

Добирають характер евольвентних шліцьових з'єднань так само як і для прямобічних, з тією тільки різницею, що для розміру ширини западин е та товщини шліців s замість полів допусків призначених для гладких поверхонь, добирають відповідні види з'єднань (як і для зубчастих коліс і передач). У цьому разі замість основних відхилень добирають види з'єднань, які позначають також великими буквами латинського алфавіту, а квалітети точності замінюють ступенями точності. В умовних позначеннях для шліцьових з'єднань першим ставлять ступінь точності (цифру), а для циліндричних з'єднань — на першому місці — основне відхилення (літера).

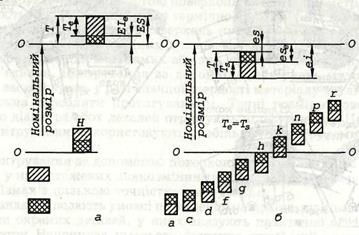

Розміри шліцьових з'єднань розраховують за спеціальним! формулами, наведеними у довідковій літературі. Відхилення розмірів ширини пазів і товщини шліців добирають із рядів основних відхилень (рис. 3.6). Як видно із зображеної на рисунку схеми, залежно від ступеня точності, розмірів е (s) та виду з'єднання (від а до r) встановлено не два (як для гладких циліндричних поверхонь), а три відхилення. Додаткове (третє) відхилення нижнє для розмірів пазів і верхнє для розмірів товщини шліців служить для визначення розмірів прохідних калібрів шліцьових поверхонь.

Рис. 3.6. Відхилення розмірів ширини пазів і товщини шліців

Дата добавления: 2015-02-07; просмотров: 5024;