Допуски і посадки підшипників кочення

Підшипники кочення (ГОСТ 3478-79) широко застосовують дл рухомих з'єднань, особливо у швидкісних механізмах зі значними відносними швидкостями обертання маточин відносно осей та у механізмах зі значними навантаженнями та високими вимогами до точності їх центрування. Прикладами їх широкого використанню можуть бути як ненавантажені кінематичні механізми вимірювальних засобів, так і навантажені транспортні засоби.

Через високу точність (малі допуски) їх виготовляють методом селективного добору. Тому вони мають зовнішню та не мають внутрішньої взаємозамінності (складових частин). Їх зовнішню геометричну взаємозамінність забезпечують такими параметрами: зовнішній та внутрішній діаметри, ширина та висота підшипників. Виготовляють їх багатьох типорозмірів і відповідних класів точності. З метою уніфікації та зручності застосування всі типорозміри підшипників стандартизовані та пронумеровані. Номер підшипника визначає його тип (конструкцію), всі монтажні та габаритні розміри (включно з радіусами заокруглень, фасками тощо). Окрім розмірів для кожного типорозміру підшипників у стандартах наведені їх допускні навантаження.

За точністю монтажних розмірів кулькові, роликові, радіальні та радіально-упорні підшипники поділяють на класи точності (ГОСТ 520-89), яким присвоєно номери у порядку зростання точності 0; 6; 5; 4; 2 і Т. Для роликових конічних підшипників кочення встановлені класи точності 0; 6Х; 6; 5; 4 і 2. Клас точності, який характеризує їх якість і вартість, добирають залежно від функційного їх призначення. Для прецизійних, вимірювальних,  високошвидкісних механізмів добирають 5, 4, 2 і Т класи точності, а для силових, тихохідних механізмів — 0 та 6 класи точності. Наприклад, для металообробних верстатів (особливо шпинделів), двигунів внутрішнього згорання, електродвигунів, стартерів, генераторів застосовують підшипники 2 та Т класів точності.

високошвидкісних механізмів добирають 5, 4, 2 і Т класи точності, а для силових, тихохідних механізмів — 0 та 6 класи точності. Наприклад, для металообробних верстатів (особливо шпинделів), двигунів внутрішнього згорання, електродвигунів, стартерів, генераторів застосовують підшипники 2 та Т класів точності.

Для використання у механізмах з низькою точністю стандартом додатково встановлено 8 і 7 класи точності, які за точністю розмірів нижчі, ніж для нульового класу. Окрім цього, залежно від наявності додаткових вимог щодо рівня вібрацій, точності розмірів і допускних відхилень форми, шорсткості робочих поверхонь, встановлено ще три категорії А, В і С. До категорії А належать підшипники класів точності 5, 4, 2 і Т; до категорії В — підшипники класів точності 0, 6Х, 6 і 5, а до категорії С — підшипники класів точності 8, 7, 0 і 6 (до них не висувають жодних додаткових вимог). Шорсткість поверхонь підшипників, залежно від їх точності, має перебувати у межах 0,063 ... 1,25 мкм за параметром Rа.

Умовне позначення підшипників містить умовний номер їх типорозміру та клас точності, записані через риску. Наприклад, підшипник 308-4 — це радіальний підшипник, однорядний середньої серії, з монтажними розмірами 78x40x21, четвертого класу точності.

Умовне позначення підшипників містить умовний номер їх типорозміру та клас точності, записані через риску. Наприклад, підшипник 308-4 — це радіальний підшипник, однорядний середньої серії, з монтажними розмірами 78x40x21, четвертого класу точності.

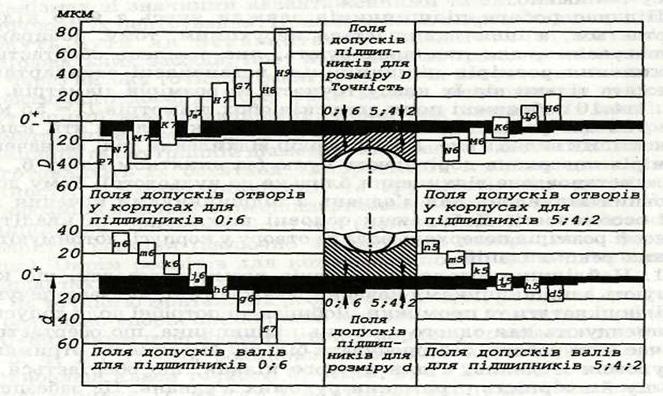

Під час роботи підшипників завжди якесь з його кілець обертається, а інше залишається нерухомим, тому, добираючи припасування, для них враховують, яке з кілець обертається. Відхилення розмірів підшипників, встановлені стандартами, залежать тільки від їх класу точності та розмірів діаметрів. На рис. 3.1 зображені поля допусків обох діаметрів D = 55 мм і d — 120 мм радіального підшипника тільки для п'яти класів точності. Як видно з рис. 3.1, верхні відхилення для зазначених розмірів поверхонь дорівнюють нулю (за винятком класу 6, для якого встановлене відхилення близьке до нульового). Тому добір основних відхилень для з'єднань з підшипниками кочення має свої особливості. Добираючи основні відхилення та квалітети точності розмірів поверхонь вала та отвору у корпусі, дотримуються певних рекомендацій.

1. Найліпшими полями допусків розмірів деталей, що контактують з підшипниками кочення, вважають ті, які забезпечують найменші натяги та проміжки. Добираючи потрібні поля допусків, рекомендують для одного з кілець підшипника, що обертається, під час його роботи, забезпечувати більшу ймовірність отримання нерухомих з'єднань, а для другого кільця, що не обертається, — більшу ймовірність отримання рухомих з'єднань. Це забезпечує рівномірність спрацювання напрямних доріжок на нерухомих

1. Найліпшими полями допусків розмірів деталей, що контактують з підшипниками кочення, вважають ті, які забезпечують найменші натяги та проміжки. Добираючи потрібні поля допусків, рекомендують для одного з кілець підшипника, що обертається, під час його роботи, забезпечувати більшу ймовірність отримання нерухомих з'єднань, а для другого кільця, що не обертається, — більшу ймовірність отримання рухомих з'єднань. Це забезпечує рівномірність спрацювання напрямних доріжок на нерухомих  кільцях маточини, що зумовлено частковим прокручуванням цього кільця підшипника у напрямку руху його рухомого кільця та кульок.

кільцях маточини, що зумовлено частковим прокручуванням цього кільця підшипника у напрямку руху його рухомого кільця та кульок.

|

| Рис. 1.4.10 |

2.

Дібравши типорозмір і клас точності підшипника згідно з його призначенням, добирають такий квалітет точності та якість поверхонь вала й отвору у корпусі, які сумісні з параметрами якості підшипника (допуск розмірів, шорсткості, стану поверхонь тощо). Допуски розмірів вала та отвору у корпусі не мають перевищувати допуски відповідних розмірів поверхонь кілець підшипника більше ніж у 1,5-2 рази, а відхилення форми поверхонь та параметри шорсткості не мають перевищувати відповідних значень підшипника більше ніж на 25-50%. Для повнішої оцінки відхилень форми поверхонь у стандартах наведені також допускні відхилення середніх діаметрів робочих поверхонь

Дібравши типорозмір і клас точності підшипника згідно з його призначенням, добирають такий квалітет точності та якість поверхонь вала й отвору у корпусі, які сумісні з параметрами якості підшипника (допуск розмірів, шорсткості, стану поверхонь тощо). Допуски розмірів вала та отвору у корпусі не мають перевищувати допуски відповідних розмірів поверхонь кілець підшипника більше ніж у 1,5-2 рази, а відхилення форми поверхонь та параметри шорсткості не мають перевищувати відповідних значень підшипника більше ніж на 25-50%. Для повнішої оцінки відхилень форми поверхонь у стандартах наведені також допускні відхилення середніх діаметрів робочих поверхонь

кілець (середні арифметичні від найбільшого та найменшого діаметрів, виміряних у різних площинах перетину перелічених поверхонь маси машини, що сприймається тільки якоюсь частиною робочих поверхонь).

Рис. 3.1. Поля допусків валів і отворів для підшипників

3. Для добору відхилень розмірів поверхонь вала та отвору у корпусі враховують не тільки абсолютну величину робочого навантаження на підшипник, але і його характер.

У техніці розрізняють такі навантаження з'єднань з підшипниками:

місцеве та стале за напрямком дії, наприклад, натяг тягового паса, дія зубчастого колеса, сили маси машини, що сприймається тільки якоюсь частиною робочих поверхонь (рис 3.2, а);

циркуляційне — полягає у передаванні радіального навантаження послідовно у всіх радіальних напрямках, наприклад, навантаження на підшипник, встановлений на осі, яка з'єднує корбу з гонком у корбово-гонковому механізмі (рис. 3.2, б);

коливальне— полягає у передаванні радіального навантаження послідовно, як у циркуляційному, але не у всіх радіальних напрямках, а тільки на обмеженій ділянці, наприклад, навантаження на підшипник, встановлений на осі, що з'єднує гонок з повзуном корбово-гонкового механізму (рис. 3.2, в, г).

а)

Рис. 3.2. Види навантаження кілець підшипників кочення

Для всіх навантажень з метою забезпечення рівномірного спрацювання робочих поверхонь дотримуються рекомендації, викладеної у п.1. На рис. 3.1 зображено ряд полів допусків розмірів поверхонь вала та отвору у корпусі, рекомендованих деякими стандартами для роботи з підшипниками кочення.

Дата добавления: 2015-02-07; просмотров: 2944;