Загальні відомості про гладкі калібри

Розміри гладких циліндричних поверхонь у серійному та великосерійному виробництві переважно контролюють за допомогою калібрів або універсальних ЗВТ відносним способом. У даному розділі розглянемо контроль розмірів циліндричних поверхонь тільки за допомогою гладких калібрів.

Гладкими називають калібри, що мають гладкі (циліндричні, сферичні та плоскі) робочі поверхні. Їх використовують для контролю виробів, які виготовляють у значних кількостях. У серійному, великосерійному та масовому виробництві виробів з метою здешевлення контролю на підставі теорії математичної статистики та ймовірності переважно використовують добірковий контроль виробів. У цьому разі контролюють не всі виготовлені вироби, а тільки визначену на підставі розрахунків і дібрану за установленою методикою кількість виробів. У масовому виробництві контроль великої кількості виробів здійснюють за допомогою відповідних до типу виробництва автоматизованих і автоматичних засобів пасивного та активного контролю.

У серійному виробництві для контролю виробів найчастіше застосовують гладкі калібри, конструкції та розміри яких стандартизовані. У зв'язку зі значною кількістю калібрів номери стандартів для них не подано. Комплект калібрів для контролю гладких циліндричних поверхонь відповідно до стандартів передбачає робочі калібри: прохідний (ПР) калібр, яким контролюють допускний розмір, що відповідає найбільшій кількості матеріалу виробу (для отворів — найменший, а для валів — найбільший контрольовані розміри), та непрохідний (НЕ), яким контролюють граничний розмір, що відповідає найменшій кількості матеріалу виробу (для отворів — найбільший, а для валів — найменший контрольовані розміри).

Окрім робочих стандарти передбачають ще й контрольні калібри, що служать для контролю робочих калібрів-скоб.

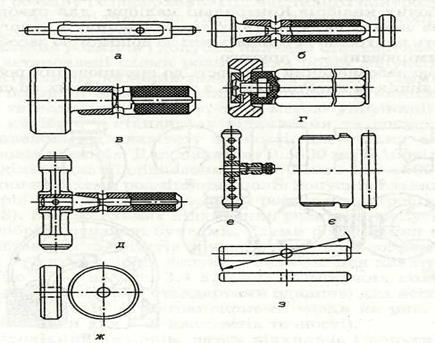

Розглянемо конструкції основних типів калібрів для контролю внутрішніх поверхонь і контрольних калібрів: калібр зі вставними стержнями для діаметрів 1...6 мм (рис. 3.7, а); двобічний калібр зі вставками для діаметрів 3...50 мм (рис. 3.7, б); прохід

Розглянемо конструкції основних типів калібрів для контролю внутрішніх поверхонь і контрольних калібрів: калібр зі вставними стержнями для діаметрів 1...6 мм (рис. 3.7, а); двобічний калібр зі вставками для діаметрів 3...50 мм (рис. 3.7, б); прохід

ний (чи непрохідний) калібр зі вставкою для діаметрів 52...75 м (рис. 3.7, в); калібр штампований прохідний (чи непрохідний) пластмасовою ручкою для діаметрів 52...100 мм (рис. 3.7, г);калібр прохідний (непрохідний) неповний штампований для дії метрів 102...160 мм і для діаметрів 102...300 мм (рис. 3.7, е); двобічний листовий калібр для діаметрів 52...250 мм (рис. 3.7, є); контрольний калібр (шайба) для діаметрів 18... 100 мм (рис. 3.7, ж); контрольний калібр (шайба) для розмірів 10...325 м (рис. 3.7, з).

ний (чи непрохідний) калібр зі вставкою для діаметрів 52...75 м (рис. 3.7, в); калібр штампований прохідний (чи непрохідний) пластмасовою ручкою для діаметрів 52...100 мм (рис. 3.7, г);калібр прохідний (непрохідний) неповний штампований для дії метрів 102...160 мм і для діаметрів 102...300 мм (рис. 3.7, е); двобічний листовий калібр для діаметрів 52...250 мм (рис. 3.7, є); контрольний калібр (шайба) для діаметрів 18... 100 мм (рис. 3.7, ж); контрольний калібр (шайба) для розмірів 10...325 м (рис. 3.7, з).

Рис. 3.7. Конструкції основних типів калібрів для контролю

внутрішніх поверхонь

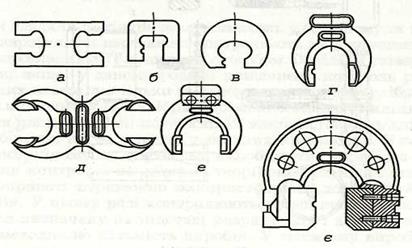

До основних типів калібрів-скоб для контролю валів належать граничний двобічний листовий калібр для розмірів 1...50 мм (рис. 3.8, а); однобічний листовий калібр для розмірів 1...70 мм (рис. 3.8, б), а для розмірів 1...180 (рис. 3.8, в); однобічний штампо-

ваний калібр для розмірів 3...50 мм (рис. 3.8, г); двобічний штампований калібр для розмірів 3...100 мм (рис. 3.8, д); однобічний штампований калібр для розмірів 50...170 мм (рис. 3.8, е); регульований калібр для розмірів 6...500 мм (рис. 3.8, є).

Рис. 3.8. Конструкції основних типів калібрів для контролю валів

Робочі калібри ПР і НЕ служать для контролю готових виробів і заготованок під час їх оброблення. Для визначення розмірів регульованих калібрів і контролю нерегульованих використовують контрольні калібри та калібри, якими контролюють спрацювання робочих калібрів. Контрольні калібри для отворів не роблять через значну складність їх виготовлення, з одного боку, та можливість контролю їх придатності за допомогою засобів для відносних вимірювань — з другого.

З метою забезпечення стійкості до спрацювання робочих елементів калібрів їх виготовляють з твердих стійких до спрацювання сталей, термообробляють, хромують або оснащують наконечниками з твердих стопів.

Конструюють допускні калібри за принципом Тейлора, згідно з яким прохідні калібри мають контролювати якомога більшу кількість параметрів (розмірів, форми поверхні), а непрохідні — тільки один параметр для кожного калібру. Тому для контролю складних за формою деталей роблять не один, а цілий комплект непрохідних калібрів. За цим принципом прохідний калібр для контролю циліндричного отвору має форму вала довжиною відповідно до заданої довжини отвору, що забезпечує одночасно контроль тільки розмірів і форму поверхні отвору; а непрохідний має форму вала незначної довжини, що дає змогу контролювати тільки розмір поверхні отвору, а не його форму.

Граничні калібри дають змогу контролювати розміри та форму поверхонь відповідно до заданих граничних відхилень розмірів і допусків форми поверхонь. Поверхню виробу вважають придатною, якщо прохідний калібр проходить через контрольовану поверхню (чи над нею), а непрохідний не проходить. Таким чином, граничні калібри дають змогу визначити відповідність і невідповідність готових виробів вимогам робочих креслень до кожного окремого розміру їх поверхонь. Під час такого контролю непридатні вироби ще поділяють на такі, що вимагають доопрацювання, та такі, що доопрацюванню не підлягають.

Граничні калібри дають змогу контролювати розміри та форму поверхонь відповідно до заданих граничних відхилень розмірів і допусків форми поверхонь. Поверхню виробу вважають придатною, якщо прохідний калібр проходить через контрольовану поверхню (чи над нею), а непрохідний не проходить. Таким чином, граничні калібри дають змогу визначити відповідність і невідповідність готових виробів вимогам робочих креслень до кожного окремого розміру їх поверхонь. Під час такого контролю непридатні вироби ще поділяють на такі, що вимагають доопрацювання, та такі, що доопрацюванню не підлягають.

Відхилення розмірів і допуски калібрів стандартизовані. У стандартах встановлені схеми розміщення полів допусків для робочих і контрольних калібрів залежно від допуску розміру контрольованої поверхні виробу. Оскільки допуск є функцією квалітету точності та величини розміру, то з метою уніфікації відхилень розмірів калібрів у стандартах відхилення та допуски для них подані залежно від квалітету точності, але тільки для заданих піддіапазонів розмірів. Для діапазону 0...500 мм відповідно до стандарту виділено два піддіапазони: 0...180 мм і 180...500 мм.

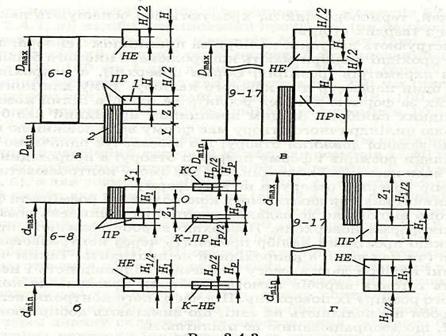

Розглянемо схеми розміщення полів допусків гладких калібрів для отворів і валів з номінальними розмірами виробів 0...180 мм (рис.3.9). На цих схемах відхилення розмірів і допуски для розмірів калібрів позначені буквами. Схеми розміщення полів допусків калібрів для квалітетів точності від 6 до 8 зображені на рис. 3.9, а і б, а схеми полів допусків калібрів для квалітетів точності від 9 до 17 — на рис. 3.9, в і г. Розміщення полів допусків контрольних калібрів за стандартами однакові для всіх квалітетів точності від 6 до 17 (з метою економії місця на рис. 3.9 вони зображені тільки для 6-8 квалітетів точності).

Для прохідних калібрів, окрім відхилень і допусків розмірів для їх виготовлення у стандартах наведено ще граничне відхилення для розмірів спрацьованих калібрів. Як видно з рис. 3.9, відхилення розмірів подані залежно від граничних розмірів отворів і валів контрольованих виробів.

Як для отворів, так і для валів поля допусків непрохідних калібрів розміщені частково у межах їх полів допусків. Це дає змогу вважати частину виробів з граничними розмірами отворів бракованими (у разі виготовлення непрохідних калібрів за найменшим граничним для них розміром) або відносити частину виробів з недопускними розмірами отворів до придатних (у разі виготовлення непрохідних калібрів за найбільшим граничним для них розміром), так само і для валів.

Рис. 3.9. Схема розміщення полів допусків гладких калібрів

Для великих розмірів і квалітетів точності поля допусків непрохідних калібрів також розміщені у межах полів допусків відповідно отворів чи валів. У цьому разі забезпечують дещо вищу точність виготовлення отворів і валів від заданих у робочих кресленнях. Оскільки при цьому допуски достатньо великі, то деяке їх зменшення практично не підвищує трудомісткість і вартість їх виготовлення. У разі малих допусків (малих номінальних розмірів і високих квалітетів точності) поля допусків непрохідних і прохідних калібрів розміщують частково поза межами полів допусків отворів і валів, дещо розширюючи (порівняно з вимогами робочих креслень) допуски для їх виготовлення, відповідно зменшуючи трудомісткість і вартість їх виготовлення.

Виконавчими розмірами називають допускні розміри калібрів, за якими їх виготовляють. Номінальні розміри калібрів мають встановлювати найбільшу кількість матеріалу, а відхилення, що номінально дорівнюють допускам, мають бути направлені "у тіло" калібру. За цим правилом для всіх калібрів, які є валами, номінальними розмірами служать їх найбільші граничні розміри, а відхилення за абсолютною величиною дорівнюють величині допуску та мають від'ємний знак; для всіх калібрів, які є отворами (кільця, скоби), номінальними розмірами є їх найменші граничні розміри, а відхилення дорівнюють допуску та мають додатний знак.

Усі калібри маркують, зазначаючи номінальний розмір, основне відхилення й квалітет точності контрольованого ними розміру, за стандартами калібри маркують умовними кодовими восьмизначними числами, у яких закодована зазначена вище інформація.

Контрольні запитання

Дата добавления: 2015-02-07; просмотров: 2438;