Особенности оформления технологических процессов сборки изделий

После изучения сборочных чертежей и точностного анализа конструкции устанавливают порядок комплектования узлов и изделий в процессе сборки и составляют схемы сборочных единиц.

Разбивка изделия на сборочные единицы - это основная часть работы по проектированию технологического процесса сборки. При ее выполнении целесообразно исходить из следующих принципов:

· сборочная единица не должна быть слишком большой по габаритам и массе или состоять из значительного количества деталей и сопряжении. В то же время излишнее «дробление» машины на сборочные единицы нерационально, так как это усложняет процесс комплектования при сборке, создает дополнительные трудности в организации сборочных работ;

· если в процессе сборки требуется проведение испытаний, обкатка и специальная слесарная пригонка узла, то он должен быть выделен в особую сборочную единицу;

· сборочная единица при последующем монтировании ее в машине не должна подвергаться разборке, а если этого избежать нельзя, то соответствующие разборочные работы необходимо предусмотреть в технологии;

· большинство деталей машины, исключая главные базовые (станина, рама и др.), а также детали крепления, резьбовых соединений, должно войти в те или иные сборочные единицы, с тем, чтобы сократить число отдельных деталей, подаваемых непосредственно на общую сборку;

· трудоемкость сборки должна быть примерно одинакова для большинства сборочных единиц.

После разбивки определяют размер партии, который может обеспечить выполнение заданной программы с оптимальным использованием оборудования сборочного цеха. Размер партии позволяет судить о целесообразности дифференциации технологического процесса и применения специального сборочного оборудования и особенно приспособлений.

Определение размера партии необходимо, когда предприятие выпускает несколько изделий, чередующихся партиями (сериями). В массовом производстве понятие «партия - серия» может относиться и к отдельным узлам, если одну и ту же линию используют для сборки нескольких узлов в порядке очередности.

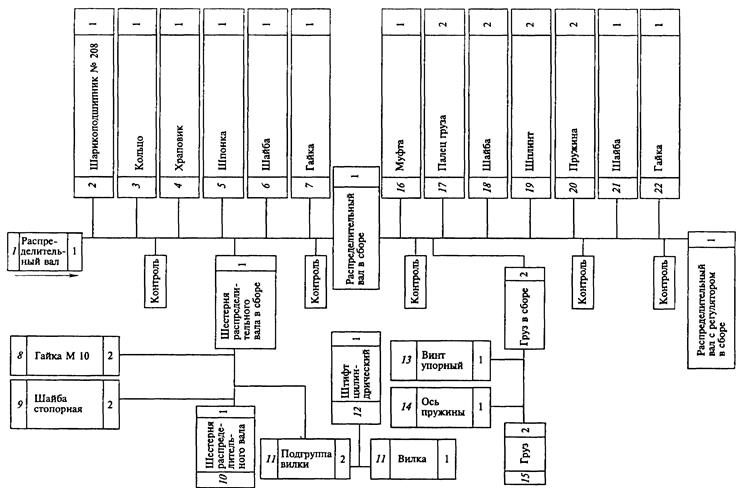

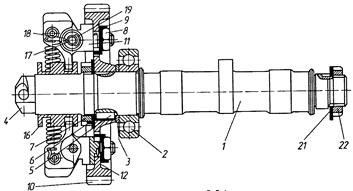

Далее разрабатывают технологическую схему процесса сборки узлов и изделия. На рис. 4.9 в качестве примера приведена схема для сборки узла регулятора, а на рис. 4.10 показан регулятор в сборе.

Сборку любого узла начинают с базовой детали, которая должна наилучшим образом определять положение других деталей данного узла.

Общую сборку изделия обычно начинают с базовой группы, т.е. сборочной единицы, определяющей положение остальных сборочных единиц изделия.

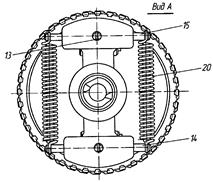

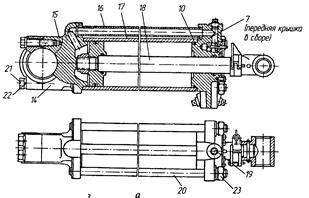

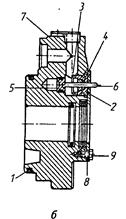

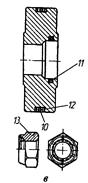

Следующий этап - составление технологического процесса. При единичном выпуске изделий разработка подробного технологического процесса сборки с разделением его на операции и переходы часто экономически не оправдывается, так как эта работа требует значительных затрат времени и средств. В таких случаях составляют только перечисление в требуемой последовательности комплексов сборочных работ, называемое маршрутной технологией. Применительно, например, к гидроцилиндру (рис. 4.11) такими комплексами могут быть: сборка передней крышки цилиндра (рис. 4.11, б) сборка узла поршня и штока (рис. 4.11, в); сборка гидроцилиндра из узлов (рис. 4.11, а); испытание собранного цилиндра.

Рис 4 9 Технологическая схема процесса сборки узла регулятора

Рис. 4.10. Регулятор в сборе

Пользуясь такой маршрутной технологией и чертежом, сборку могут выполнить только квалифицированные сборщики, так как порядок осуществления того или иного этапа сборки они выбирают сами и они же определяют наиболее рациональные приемы сборочных работ.

В условиях серийного производства целесообразна большая дифференциация операций и переходов. Для поточно-массового производства составляют детализированный технологический процесс.

Рис. 4.11. Гидравлический цилиндр ЦС-110: а — цилиндр в сборе; б—передняя крышка в сборе; в — поршень и гайка в сборе

Например, операциями и переходами этого процесса могут быть следующие.

Сборка передней крышки цилиндра (см. рис. 4.22, б).

1. Запрессовать втулку 5 в корпус клапана 2. Надеть на корпус клапана уплотнительное кольцо 4 корпуса. Вставить в канавку корпуса клапана уплотнительное кольцо 6.

2. Надеть на клапан 3 в сборе корпус клапана и вставить их в крышку цилиндра.

3. Вставить в паз крышки цилиндра уплотнительные кольца 1 штока.

4. Прикрепить крышку 8 к крышке цилиндра пятью винтами 9. Винты затянуть до отказа.

5. Надеть на крышку цилиндра уплотнительное кольцо 10. Поверхность кольца должна быть гладкой, без складок, расслоений, раковин и пузырей.

На поверхности разъема кольца допускается наличие заусенцев высотой не более 0,1 мм.

Сборка узла поршня (см. рис. 4.11, в).

1. Надеть на поршень две уплотнительные прокладки 12 и уплотнительное кольцо 10.

2. Поставить уплотнительное кольцо 11 штока.

Все детали должны быть смазаны (смазка ЦИАТИМ-201).

Если в процессе сборки возникает необходимость частичного демонтажа ранее установленных деталей или сборочных единиц, то это должно быть включено в технологию и схему сборки.

В ряде производств в процессы узловой и общей сборки изделий включают также операции по предохранению от коррозии и покраске. Например, в производстве легковых автомобилей после сборки кузова и сварки, а также сглаживания всех швов шлифованием и пайкой кузов в специальных камерах обрабатывают для повышения коррозионостойкости, наносят на швы герметизирующие пасты и грунтовку. Грунтовку наносят распылительными машинами в несколько этапов с промежуточными сушками. После этого поверхность вновь обрабатывают для достижения необходимой чистоты и кузов направляют в распылительную камеру, где наносят цветные покрытия Затем кузов сушат и подвергают особой термической обработке для придания поверхности зеркального блеска.

Дата добавления: 2015-02-05; просмотров: 6236;