Шаталова Галина 6 страница

Для предотвращения переполнения водородных баков и снижения уровня дистиллированной воды в кислородных баках ниже допустимого, баки снабжены датчиками уровня, которые через схему автоматики обеспечивают выключение электролизера и подачу звукового сигнала, а также высвечивание соответствующего единичного индикатора 16 на передней панели аппарата в случае понижения уровня воды в кислородных баках ниже минимально допустимого или повышения уровня воды в водородных баках выше максимально допустимого.

Вода, накопившаяся в водородных баках, может быть снова перелита в кислородные баки и использована в работе аппарата. Для перелива воды из водородных баков в кислородные служит вентиль 8 возврата воды (WATER RETURN), расположенный справа в нише передней панели. Такой же вентиль 15 слива воды (WATER DRAIN), расположенный слева, служит для слива воды из баков и используется при промывках баков при техническом обслуживании аппарата.

В верхней части корпуса аппарата расположен вентилятор, обеспечивающий охлаждение нагревающихся в процессе работы узлов аппарата и удаление паров воды, выделяемых испарителями.

4. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

4.1. К работе допускаются лица не моложе 18 лет, прошедшие предварительно медицинский осмотр, специальное обучение и аттестацию, проверку навыков работы на рабочем месте, инструктаж по технике безопасности с регистрацией в журнале и изучившие настоящий паспорт.

4.2. Замену плавких вставок производить только при вынутой из сети вилке соединительного провода. Необходимо применять только штатные плавкие вставки, имеющиеся в ЗИПе аппарата.

4.3. Потребителю категорически запрещается производить самостоятельно какие-либо переналадочные работы.

4.4. Перед каждым открыванием горловин подпиточных кислородного и водородного баков (заливка воды, смена фильтров, промывка) ОБЯЗАТЕЛЬНО снизить избыточное давление в баках сжиганием водорода до прекращения горения, стравив избыточный кислород в атмосферу.

4.5. ЗАПРЕЩАЕТСЯ:

– стравливание водорода в помещение без зажигания горелки;

– поджигать газ без штатной горелки;

– оставлять включенным аппарат без присмотра;

ЗАПРЕЩАЕТСЯ работать с аппаратом:

– при остановке вентилятора;

– при снятом кожухе.

4.6. При кратковременных (до 30 минут) перерывах в работе необходимо погасить горелку в соответствии с п. 5.3, закрыв вентили на ней, и установить горелку в хомут специальной подставки 11 (см. рис. 1), входящей в комплект аппарата. Подставка должна устанавливаться в свободной от посторонних предметов зоне.

ВНИМАНИЕ! ПРИ ДЛИТЕЛЬНЫХ (БОЛЕЕ 30 МИНУТ) ПЕРЕРЫВАХ В РАБОТЕ НЕОБХОДИМО СЖЕЧЬ ВОДОРОД И СТРАВИТЬ КИСЛОРОД В СООТВЕТСТВИИ С п. 5.4.

4.7. Высокотемпературное пламя горелки почти невидимо при освещении, поэтому КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ направлять пламя в сторону людей, воспламеняющихся предметов, трубок горелки и аппарата.

Пламя горелки сохраняет достаточно высокую температуру на расстоянии одного метра от сопла. В зоне действия горелки не должно быть посторонних предметов

4.8. На рабочем месте сварщика должны быть средства пожаротушения.

4.9. После окончания работы перевести выключатель сети 6 в выключенное положение (OFF) и отключить вилку с соединительным проводом от сети.

4.10. Помещение, в котором проводится работа с аппаратом, должно отвечать следующим требованиям:

– помещение должно быть оборудовано приточно-вытяжной вентиляцией, обеспечивающей нормальный состав воздуха в соответствии с СН-245-71, и средствами пожаротушения;

– в атмосфере помещения не допускается наличие паров кислот и масел.

5. ПОРЯДОК РАБОТЫ С АППАРАТОМ

5.1. Подготовка аппарата к работе

Установить аппарат на столе передней панелью к работающему на расстоянии не более 1,5 м от сетевой трехполюсной розетки, у которой два контакта служат для коммутации переменного напряжения 220 В 50 Гц, а третий – для подключения цепи заземления.

АППАРАТ ДОЛЖЕН СТОЯТЬ НА ГОРИЗОНТАЛЬНОЙ ПОВЕРХНОСТИ, ЗНАЧИТЕЛЬНЫЕ НАКЛОНЫ ЕГО НЕДОПУСТИМЫ!

Перед вводом в эксплуатацию и при перерывах в работе аппарата свыше 1 месяца дистиллированную воду слить, для чего:

– отвернуть гайки 2 (см рис. 1), снять втулки 4 с герметизирующими кольцами 3 – с горловин подпиточных кислородного и водородного баков, не извлекая при этом фильтры из баков;

– подставить под штуцер 13 емкость для сливаемой воды;

– открыть вентили 8 и 15;

– через 2 – 3 минуты после слива воды закрыть вентиль 15.

Наблюдая за уровнем воды в баках по водомерным трубкам, заправить аппарат дистиллированной водой ГОСТ 6709-72 до отметки MIN, после чего закрыть вентиль 8.

Закрыть горловину подпиточного водородного бака втулкой 4 с кольцом 3, навернуть гайку 2, обеспечив герметичность закрытия.

Наблюдая за уровнем воды по водомерной трубке 7 кислородных баков, дозаправить кислородные баки до отметки МАХ.

Закрыть горловину подпиточного кислородного бака втулкой 4 с кольцом 3, навернуть гайку 2, обеспечив герметичность закрытия.

ВНИМАНИЕ! 1. В БАКИ АППАРАТА РАЗРЕШАЕТСЯ ЗАЛИВАТЬ ТОЛЬКО ДИСТИЛЛИРОВАННУЮ ВОДУ, АТТЕСТОВАННУЮ НА СООТВЕТСТВИЕ ГОСТ 6709-72. ЗАЛИВКА ВОДЫ ВЫШЕ УРОВНЯ «МАХ» НЕДОПУСТИМА. ДИСТИЛЛИРОВАННУЮ ВОДУ, ПРЕДНАЗНАЧЕННУЮ ДЛЯ АППАРАТА, ХРАНИТЬ В СТЕКЛЯННОЙ ЧИСТОЙ ПОСУДЕ, ПЛОТНО ЗАКРЫТОЙ. НЕ ДОПУСКАЕТСЯ ХРАНЕНИЕ ДИСТИЛЛИРОВАННОЙ ВОДЫ В МЕТАЛЛИЧЕСКОЙ ИЛИ ПЛАСТМАССОВОЙ ПОСУДЕ. ПОМНИТЕ, ОТ ЧИСТОТЫ ПРИМЕНЯЕМОЙ ВОДЫ ЗАВИСИТ СРОК СЛУЖБЫ ВАШЕГО АППАРАТА!

2. ДЛЯ ИСКЛЮЧЕНИЯ ВЫХОДА ИЗ СТРОЯ АППАРАТА ВРЕМЯ ЕГО НАХОЖДЕНИЯ В НЕЗАПРАВЛЕННОМ ВИДЕ ДОЛЖНО БЫТЬ НЕ БОЛЕЕ 10 МИНУТ.

3. СЛИТУЮ ИЗ АППАРАТА ДИСТИЛЛИРОВАННУЮ ВОДУ ПОВТОРНО ИСПОЛЬЗОВАТЬ КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ.

Извлечь горелку 10 из футляра ЗИП и соединить трубки горелки со штуцерами 9 и 12, соблюдая маркировки по кислороду и водороду (штуцер 12 имеет левую резьбу).

Убедиться, что вентили на горелке 10 закрыты. Из футляра взять основание и стойку, собрать подставку 11 для горелки 10 и установить в удобном для работы месте, свободном от посторонних предметов. Установить горелку 10 в хомут подставки 11.

Убедиться, что выключатель 6 находится в выключенном положении (OFF).

Не допускается класть на аппарат какие-либо посторонние предметы.

Для дозаправки перед работой эксплуатируемого аппарата необходимо:

– отвернуть гайку 2, снять втулку 4 с кольцом 3 с горловины подпиточного кислородного бака;

– убедиться, что вентиль 8 находится в закрытом положении;

– наблюдая за уровнем воды по водомерной трубке 7 кислородного бака, дозаправить кислородные баки до отметки МАХ;

– закрыть горловину подпиточного кислородного бака втулкой 4 с кольцом 3, навернуть гайку 2, обеспечив герметичность закрытия.

5.2. Работа с аппаратом

Подключить аппарат к сети ~220 В 50 Гц с помощью вилки 14 с соединительным проводом.

Выключатель 6 установись во включенное положение (ON). При этом должны высвечиваться единичные индикаторы 1 и 5 (см. рис. 1).

Через 10-15 минут после включения аппарата можно поджечь пламя горелки 10, для чего:

– поднести пламя спички к соплу горелки и открыть вентиль подачи водорода (зеленая маркировка);

– после загорания водорода, открыть вентиль подачи кислорода (голубая маркировка);

– регулируя подачу водорода и кислорода вентилями горелки, установить необходимую интенсивность и качество пламени.

При нормальной работе аппарата на передней панели должны высвечиваться светодиоды 1 и 5, причем первый может периодически гаснуть.

При максимальном расходе газа примерно через 2 – 3 часа непрерывной работы уровень воды в кислородных баках понизится и приблизится к сектору MIN по водомерной трубке 7. При приближении уровня воды в кислородных баках к сектору MIN для продолжения работы необходимо возвратить воду из водородных баков в кислородные и использовать ее повторно.

Для этого:

– закрыть вентиль подачи водорода на горелке 10;

– открыть вентиль подачи кислорода на горелке 10, если он был закрыт, и стравить кислород в атмосферу;

– отвернуть гайку 2, снять втулку 4 с кольцом 3 с горловины подпиточного кислородного бака, не извлекая при этом фильтр из бака;

– открыть вентиль 8;

– наблюдая за уровнем воды в водородных баках по водомерной трубке 17, закрыть вентиль 8 при приближении уровня воды к отметке MIN.

ВНИМАНИЕ! СЛИВ ВОДЫ ИЗ ВОДОРОДНЫХ БАКОВ НИЖЕ УРОВНЯ «MIN» ПРИ ОТКРЫТОМ ВЕНТИЛЕ 8 КАТЕГОРИЧЕСКИ ЗАПРЕЩЕН.

– закрыть горловину подпиточного кислородного бака втулкой 4 с кольцом 3 и навернуть гайку 2, обеспечив герметичность закрытия;

– закрыть вентиль подачи кислорода на горелке 10.

Аппарат готов к дальнейшей работе.

По мере расходования воды и сокращения времени непрерывной работы аппарата необходимо возвратить воду из водородных баков до отметки MIN по водомерной трубке 17 в кислородные баки и дозаправить кислородные баки аппарата дистиллированной водой до отметки МАХ по водомерной трубке 7 в порядке, оговоренном ранее.

Если в процессе работы своевременно не произведен возврат воды, и уровень воды в кислородных баках достиг отметки MIN по водомерной трубке 7, и при этом сработала звуковая сигнализация, погас единичный индикатор 1 и высветился единичный индикатор 16.

Для продолжения работы необходимо проделать следующее:

– закрыть вентиль подачи водорода (зеленая маркировка) на горелке 10;

– установить выключатель 6 в выключенное положение (OFF);

– открыть на горелке 10 вентиль подачи кислорода (голубая маркировка) и стравить кислород в атмосферу;

– отвернуть гайку 2, снять втулку 4 с кольцом 3 с горловины подпиточного кислородного бака;

– открыть вентиль 8;

– после достижения уровня воды и кислородных баках по водомерной трубке 7 на 20 мм выше отметки MIN, установить выключатель 6 во включенное положение (ОN);

– наблюдая уровень воды в водородных баках по водомерной трубке 17, осуществлять возврат воды до достижения уровня отметки MIN, после чего закрыть вентиль 8;

– установить выключатель 6 в выключенное положение (OFF);

– если воды окажется недостаточно, и при возврате воды ее уровень в кислородных баках не поднимется выше сектора MIN по водомерной трубке 7, а в водородных баках уже понизился до уровня MIN по водомерной трубке 17, необходимо заправить кислородные баки водой;

– закрыть на горелке 10 вентиль подачи кислорода;

– закрыть горловину подпиточного кислородного бака втулкой 4 с кольцом 3;

– навернуть гайку 2, обеспечим герметичность закрытия;

– аппарат готов к дальнейшему проведению работ;

– если дальнейшая работа аппарата в последующие полчаса не предусматривается, выжечь избыточный водород, для чего поднести пламя спички к соплу горелки 10 и открыть на горелке вентиль подачи водорода; после полного сгорания водорода, когда пламя погасло, закрыть вентиль подачи водорода.

Если в процессе работы вода добавлялась в кислородные баки, а из водородных баков по каким-либо причинам перенесенная вода не удалялась, то уровень воды в водородных баках может достичь отметки МАХ по водомерной трубке 17. В этом случае также сработает звуковая сигнализация, погаснет единичный индикатор 1, засветится единичный индикатор 16. Для возобновления работы необходимо:

– установить выключатель 6 в выключенное положение (OFF);

– открыть вентиль 15 и слить воду из водородных баков до отметки MIN по водомерной трубке 17 в чистую стеклянную емкость, подставленную под штуцер 13;

– закрыть вентиль 15;

– при необходимости дозаправить кислородные баки водой, стравив предварительно кислород открытием вентиля подачи кислорода на горелке 10;

– закрыть вентиль подачи кислорода на горелке 10;

– аппарат готов к дальнейшему проведению работ;

– если дальнейшая работа аппарата в последующие полчаса не предусматривается, выжечь избыточный водород, для чего поднести пламя спички к соплу горелки и открыть на горелке 10 вентиль подачи водорода; после полного сгорания водорода, когда пламя погасло, закрыть вентиль подачи водорода.

5.3. Выключение аппарата при кратковременных (до 30 минут) перерывах в работе

В случае если работа прекращается на короткое время, нет необходимости выключать аппарат. Достаточно перекрыть вентили на горелке 10. При этом газ расходоваться не будет, давление его будет расти, и при достижении давления водорода 1,4 кгс/см2 электролизер автоматически выключится, погаснет единичный индикатор 1, а в баках будет сохраняться давление газов. Для возобновления работы необходимо только поджечь пламя горелки.

5.4. Выключение аппарата при длительных (более 30 минут) перерывах в работе

При прекращении работы на длительное время необходимо:

– установить выключатель 6, в выключенное положение (OFF);

– поднести пламя спички к соплу горелки 10 и открыть на горелке вентиль подачи водорода (зеленая маркировка); после полного сгорания водорода, когда пламя погасло, закрыть вентиль подачи водорода;

– открыть на горелке 10 вентиль подачи кислорода (голубая маркировка) и стравить кислород в атмосферу, после чего закрыть вентиль подачи кислорода;

– отключить аппарат от сети электропитания.

5.5. Порядок работы аппарата АС-1 с блоком подготовки газов 3.045.200.00

5.5.1. Назначение блока подготовки газов

Блок подготовки газов предназначен для насыщения водорода, вырабатываемого аппаратом AC-1, парами горючей жидкости.

ВНИМАНИЕ! 1. В КАЧЕСТВЕ ЖИДКОСТИ, ПРИМЕНЯЕМОЙ В БЛОКЕ, МОГУТ БЫТЬ ИСПОЛЬЗОВАНЫ:

ЭТИЛОВЫЙ СПИРТ ГОСТ 18300-87;

И3ОПРОПИЛОВЫЙ СПИРТ ГОСТ 9805-84;

БЕНЗИН-РАСТВОРИТЕЛЬ НЕФРАС С2-80/120

ТУ 38.401-67-108-92;

КЕРОСИН ТУ 38-40158-10-90.

2. РЕКОМЕНДУЕТСЯ ПУТЕМ ЭКСПЕРИМЕНТА ПОДОБРАТЬ ТУ ЖИДКОСТЬ ИЗ УКАЗАННЫХ ВЫШЕ ИЛИ ИХ КОМБИНАЦИИ, КОТОРАЯ БОЛЬШЕ ВСЕГО ПОДХОДИТ ДЛЯ КОНКРЕТНОГО ПРИМЕНЕНИЯ.

5.5.2. Устройство и принцип работы

Все составные части блока размещены в корпусе 1 (рис. 2), навешиваемом на боковую стенку кожуха сварочного аппарата посредством трех фиксаторов 2.

На переднюю стенку корпуса выведены:

– вентиль 3 (SATURATION), предназначенный для регулирования степени насыщения водорода парами рабочей жидкости (присадки);

– вентиль 4 (INPUT) и вентиль 5 (OUTPUT), предназначенные для отключения барботера после окончания работы и в случаях использования водорода без насыщения парами жидкости.

На задней стенке находится вентиль 6 (DRAIN), закрытый крышкой 7 и предназначенный для слива рабочей жидкости из барботера. Слив жидкости производится через трубку 8 вентиля 6. Заправка барботера рабочей жидкостью происходит через горловину, закрытую втулкой 17 с герметизирующим кольцом 16 и поджимной гайкой 15.

На передней стенке находится окно 9, позволяющее наблюдать за уровнем рабочей жидкости в барботере. Окно 9 имеет отметки МАХ и MIN. Подсветка уровня жидкости в барботере осуществляется через аналогичное окно 14, находящееся на боковой стенке корпуса.

Водород поступает в барботер 19, залитый рабочей жидкостью. Насыщение водорода парами жидкости происходит за счет его барботирования через толщу рабочей жидкости.

Для предотвращения втягивания рабочей жидкости в полость аппарата после его выключения и охлаждения на входе барботера имеется компенсатор 18.

Штуцеры 12 и 13 при транспортировании блока должны быть закрыты гайками 10 с вкладышами 11.

5.5.3. Указания мер безопасности.

При заливке в барботер жидкости соблюдать осторожность и аккуратность. Не допускать попадания ее на окрашенные поверхности блока.

Пополнение и замену жидкости производить при выключенной горелке, отключенном от электрической сети аппарате и выжженном водороде. Случайно пролитую жидкость тщательно удалить чистой ветошью.

Работу с жидкостями проводить под вытяжной вентиляцией в хорошо проветриваемом помещении. При этом обязательно соблюдение мер пожарной безопасности при работе с горючими жидкостями.

Тара с рабочими жидкостями не должна храниться на рабочем месте.

Категорически запрещается заливать рабочую жидкость выше отметки МАХ.

5.5.4. Порядок работы аппарата АС-1 с блоком подготовки газов

1) Навесить блок тремя фиксаторами на аппарат. Для этого в кожухе выполнены 3 фигурных паза. При отсутствии в кожухе указанных пазов следует его снять с аппарата и доработать. После доработки обратить внимание на отсутствие заусениц. Не допускается попадание металлической стружки внутрь аппарата.

2) Снять со штуцеров 12 и 13 (см. рис. 2) гайки 10 с вкладышами 11 и соединить штуцер 12 (см. рис. 1) аппарата со штуцером 12 (см. рис. 2) блока гибкой трубкой, входящей в комплект поставки блока.

Соединить кислородную трубку горелки со штуцером 9 (см. рис. 1) аппарата, а водородную трубку горелки со штуцером 13 (см. рис. 2) блока.

Убедиться, что вентили горелки и вентили 4 и 5 блока закрыты.

3) Залить в барботер до отметки МАХ одну из рекомендуемых жидкостей. Для заливки следует отвернуть гайку 15, извлечь из горловины втулку 17 с кольцом 16. После заправки до отметки МАХ закрыть горловину втулкой 17 с кольцом 16 и затянуть гайку 15.

4) Включить аппарат AC-1 в работу согласно пп. 5.1-5.2.

Через 10-15 минут можно поджечь пламя горелки, для чего:

– открыть вентили 4 и 5 на блоке;

– открыть вентиль подачи водорода на горелке (зеленая маркировка) и поджечь пламя горелки;

– после загорания водорода открыть вентиль подачи кислорода (голубая маркировка) и, регулируя подачу водорода и кислорода, установить необходимую интенсивность пламени.

Степень насыщения водорода парами жидкости регулируется вентилем 3.

5) В случае необходимости работы с чистым (ненасыщенным) водородом вентили 4 и 5 должны быть закрыты, а вентиль 3 должен быть открыт полностью.

6) По окончании работы и выключении горелки необходимо во избежание попадания паров жидкости в полость аппарата закрыть вентили 4 и 5.

5.5.5. Техническое обслуживание

1) Техническое обслуживание блока сводится:

– к пополнению или замене рабочей жидкости;

– к проверке затяжки наружных штуцеров и их подтяжке при необходимости (1 раз в месяц).

2) Для пополнения рабочей жидкости в случае падения её уровня до отметки MIN необходимо:

– выключить аппарат в соответствии с подразделом 5.4;

– отвернуть гайку 15 с заливной горловины блока; извлечь втулку 17 с кольцом 16;

– аккуратно долить жидкость до отметки МАХ, закрыть горловину втулкой 17 с кольцом 16, плотно подтянуть гайкой 15;

– чистой ветошью при необходимости протереть внешние поверхности блока;

– блок готов к дальнейшей работе.

3) При смене типа рабочей жидкости необходимо:

– выключить аппарат в соответствии с подразделом 5.4;

– отвернуть предохранительную крышку 7 вентиля 6 слива, надеть трубку l=0,2 м из комплекта поставки блока на трубку 8 и вставить ее свободный конец в пустую тару или тару с одноименной жидкостью;

– открыть вентиль 6 слива, через 5-10 мин после полного слива закрыть вентиль 6;

– залить новую рабочую жидкость до отметки МАХ;

– закрыть горловину втулкой 17 с кольцом 16, плотно подтянуть гайкой 15;

– блок готов к дальнейшей работе.

4) При необходимости промыть барботер одной из рекомендованных жидкостей, залив ее до отметки МАХ и выдержав в течение 15 минут.

Примечание. Допускается промывка барботера теплой водой, нагретой до 60 °С, в течение 15-30 минут.

6. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Техническое обслуживание аппарата проводится один раз в год. Простейшей и необходимой операцией является промывка кислородных и водородных баков, а также замена ионообменных фильтров. Для выполнения указанной операции необходимо:

– отвернуть гайки 2 (см. рис. 1), снять втулки 4 с кольцами 3 с горловин подпиточных кислородного и водородного баков и извлечь ионообменные фильтры, прикрепленные к втулкам 4 капроновой нитью; использованные фильтры повторно не употребляются;

– в оба бака залить по одному литру дистиллированной воды и закрыть горловины баков втулками 4 с кольцами 3, навернуть гайки 2, обеспечив герметичность закрытия;

– наклонить аппарат до 45 градусов в разные стороны несколько раз, отвернуть гайки 2, снять втулки 4 с кольцами 3, открыть вентили 8 и 15 и слить через штуцер 13 в отдельную емкость воду из баков, закрыть вентили 8 и 15.

Повторить данную работу три раза, каждый раз используя новую порцию воды.

Привязать к втулкам 4 фильтры, взятые из ЗИП, вынув их из полиэтиленовых мешков. НЕ ДОПУСКАТЬ ВЫСЫХАНИЯ ФИЛЬТРОВ!

Залить дистиллированную воду в кислородные баки до отметки МАХ по водомерной трубке 7 и в водородные баки до отметки MIN по водомерной трубке 17.

Опустить фильтры в баки и закрыть горловины баков втулками 4 с кольцами 3, навернуть гайки 2, обеспечив герметичность закрытия.

Аппарат готов к работе.

Рис. 1. Общий вид сварочного аппарата со стороны

передней панели

Рис. 2. Блок подготовки газа

Приложение 2

ИНСТРУКЦИЯ

по ручной сварке листового винипласта нагретым газом с применением присадочного материала.

При сварке листового винипласта с применением присадочного материала, чаще всего имеющего форму прутка, нагретый газ, поступающий из наконечника нагревателя, при последовательном перемещении вдоль шва размягчает кромки свариваемого материала и основание прутка.

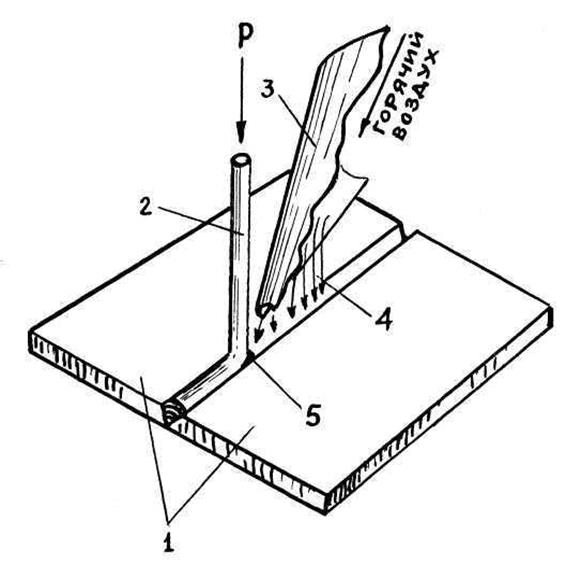

При надавливании на пруток последний приваривается к размягченным кромкам изделия, образуя сварной шов (рис. 1).

В качестве газа – теплоносителя при такой сварке используют преимущественно сжатый воздух. Давление газа составляет 0,02…0,1 МПа, а его расход- 20…50 л/мин.

При выполнении сварочных работ в условиях мастерских наиболее пригодны стационарные ротационно – поршневые компрессоры. В монтажных условиях применяют переносные компрессоры с электрическим приводом и электрическим нагревом воздуха. В некоторых случаях для ручной сварки применяют также сварочные аппараты с газопламенным нагревом теплоносителя при его прохождении по змеевику (нагреватель косвенного действия) или смешением с продуктами сгорания горючего газа (нагреватель прямого действия). Нагреватели с электрообогревом (газ – теплоноситель нагревается за счет обтекания электрических нагревательных элементов) более просты и безопасны в эксплуатации (отсутствует газовое пламя), поэтому находят более широкое применение в производстве. Потребляемая мощность электрических сварочных аппаратов – 200…1600 Вт.

Температура струи воздуха при сварке винипласта должна быть выше температуры текучести полимера (  =180 °С): на расстоянии 6 мм от выхода из сопла нагревателя 200

=180 °С): на расстоянии 6 мм от выхода из сопла нагревателя 200  15 °С, а непосредственно на выходе из сопла 250…350 °С, так как на участке между наконечником и свариваемой поверхностью теплоноситель охлаждается.

15 °С, а непосредственно на выходе из сопла 250…350 °С, так как на участке между наконечником и свариваемой поверхностью теплоноситель охлаждается.

При электрическом нагреве воздуха его температуру можно изменять следующим образом:

– подключением регулируемых сопротивлений,

– применением сменных насадок,

– изменением расстояния от сопла до места сварки: оптимальное расстояние – 1…1,5 диаметра круглого сопла.

Известны три основных типа сопел: круглое сопло, сопло для ускоренной сварки, широкощелевое сопло (для сварки пленок внахлестку или тонких листов встык ленточных присадочных материалов).

Скорость сварки аппаратом с использованием круглого сопла составляет 0,1…0,2 м/мин. При использовании сопла для ускоренной сварки (рис. 1) за счет предварительного подогрева основного металла скорость сварки

Рис. 1. Схема сварки нагретым газом с использование сопла для ускоренной сварки:

1 – свариваемые заготовки; 2 – присадочный пруток; 3 – сопло для подачи горячего газа;

4 – распределение горячего газа в зоне подогрева и сварки; 5 – валик тестообразного материала

может быть увеличена в 2 (и более) раза. Угол наклона наконечника такого нагревателя к поверхности сварного шва должен составлять 25…35°.

Угол наклона присадочного прутка – 90°. Усилие вдавливания прутка в шов – 3 Н/мм2 площади сечения прутка (в процессе укладки в шов пруток не должен увеличиваться в длину более, чем на 20% по сравнению с исходной длиной).

Применяемый для сварки винипласта присадочный материал выпускается в виде прутков круглого сечения диаметрами 2; 2,5; 3; 4 и 6 мм, а также в виде спаренных прутков диаметрами 2; 2,5; 3 мм из поливинилхлорида с пластификатором (до 10% или без него). С увеличением сечения или ширины прутка сокращается время, необходимое для заполнения разделки, и увеличивается прочность сварного соединения. Однако применение прутков диаметром более 6 мм нежелательно так как обеспечить их равномерный прогрев затруднительно.

При отсутствии централизованной поставки сварочные прутки вырезаются из того же материала, что и свариваемые заготовки, с треугольным или четырехугольным сечением (с размером равных сторон не более 6 мм).

Обычно корень шва заполняют прутком диаметром 2 мм, далее при толщине свариваемого материала менее 4 мм шов заполняют прутком диаметром 3 мм, а при толщине материала более 4 мм- прутком диаметром 4 мм.

Диаметр (ширина) наконечника нагревателя на выходе газа – теплоносителя должен превышать ширину прутка на 0,5 мм.

Жесткие пластины толщиной менее 2 мм могут свариваться без разделки кромок. Более толстые пластины сваривают с механической обработкой кромок (фрезерование, строгание, опиловка) с углами скашивания 30…45° (рис.2). X – образные швы обеспечивают более качественные соединение, чем V – образные, но такая подготовка кромок более трудоемкая. Швы внахлестку деталей с толщиной более 2 мм применяют редко (например, при соединении труб) ввиду меньшей механической прочности этих швов при растягивающих и изгибающих нагрузках по сравнению со швами других типов.

При толщине деталей свыше 4 мм сварку осуществляют за несколько проходов путем последовательной приварки необходимого числа рядов присадочного прутка. При этом каждый последующий ряд укладывают после охлаждения предыдущего до температуры не выше 40 °С.

Рис. 2. Подготовка кромок деталей перед сваркой:

а – без разделки кромок; б, в – соответственно с V- и X-образной разделкой;

г – разделка кромок углового соединения; л, е – то же, для таврового соединения

Электрический газовый нагреватель фирмы «Блэк энд Деккер» имеет встроенный в корпус электродвигатель, который вращает вентилятор, нагнетающий воздух внутрь нагревателя, где сжатый воздух обтекает электроспираль, нагревается и выходит наружу через конусную насадку с комбинированным соплом (круглое и щелевое), что обеспечивает предварительный подогрев основного материала. Потребляемая мощность-1600 Вт. Напряжение питания 220 В. Температура газа на выходе из круглого сопла регулируется ступенчато (100, 300, 450 °С). Рекомендуемая для сварки винипласта ступень – 2.

ПОРЯДОК РАБОТЫ

– разогрев до рабочей температуры и отключение осуществлять ступенчато с выдержкой не менее 5 мин;

– во время работы нагревателя поток горячего воздуха нельзя направлять на людей и легковоспламеняющееся предметы;

– при сварке газовая струя большую часть времени должна быть направлена на свариваемый материал, так как он имеет большую массу, чем присадочный пруток.

РАЗДЕЛ 4. КОНТРОЛЬ КАЧЕСТВА

Лабораторная работа № 1

ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОСТИ ПРИ СДВИГЕ КЛЕЕВЫХ

СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА

1. ЦЕЛЬ РАБОТЫ

Изучить технологические особенности склеивания металлов.

2. КЛЕИ И ИХ ОСНОВНЫЕ СВОЙСТВА

Клеи - это вещества или смеси веществ органической, элементоорганической, или неорганической природы. Сочетание таких свойств как хорошая адгезия, высокая механическая прочность в требуемом интервале температур, минимальная усадка при отверждении, дает возможность применять их для прочного соединения различных материалов. Обычно адгезия клея к склеиваемой поверхности превышает когезию внутри клеевой пленки. Поэтому в клеевых изделиях стремятся получить клеевой шов минимальной толщины.

Клеи классифицируют по назначению, типу, химическому составу, способу нанесения, условиям отверждения и т. п.

По назначению клеи подразделяются на конструкционные, неконструкционные и специальные. Конструкционные клеи применяются для передачи динамических и статических нагрузок от одной части изделия к другой, с ней сопряженной, посредством клеевой прослойки. Неконструкционные клеи используют для приклеивания декоративных, изоляционных материалов и покрытий, крепления мелких, не испытывающих нагрузку деталей. К специальным относят такие специфические клеи, как токопроводящие, оптические, медицинские и др.

Дата добавления: 2015-01-29; просмотров: 1035;