Шаталова Галина 4 страница

Основными технологическими параметрами режима контактной сварки косвенным нагревом являются температура нагревателя, давление при нагреве и сварочное давление, продолжительность нагрева, время выдержки под давлением после сварки (табл. 3.9).

Таблица 3.9

Ориентировочные значения параметров режима сварки

некоторых термопластов нагретым инструментом

| Толщина, мм | Материал | Температура сварки, °С | Длительность контакта, с | Усилие при сварке, МПа |

| 0,025 | Твердый полиэтилен (ПЭНД) | 0,55 | ||

| 0,05 | 0,60 | |||

| 0,10 | 0,67 | |||

| 0,025 | Мягкий полиэтилен (ПЭВД) | 0,53 | ||

| 0,05 | 0,56 | |||

| 0,10 | 0,60 | |||

| 0,025 | Полипропилен | 0,62 | ||

| 0,05 | 0,65 | |||

| 0,10 | 0,75 | |||

| 0,025 | Твердый суспензионный поливинилхлорид | 0,93 | ||

| 0,05 | 0,95 | |||

| 0,10 | 1,00 | |||

| 0,025 | Твердый эмульсионный поливинилхлорид | 1,00 | ||

| 0,05 | 1,08 | |||

| 0,10 | 1,22 | |||

| 0,025 | Мягкий поливинилхлорид (пластикат) | 1,01 | ||

| 0,05 | 1,05 | |||

| 0,10 | 1,20 |

При сварке пленка в месте нахлестки может прогреваться с одной стороны или одновременно с двух сторон (рис. 3.17, б-в). Течение материала в зоне контакта пленок и сварка будет происходить лишь тогда, когда температура в зоне раздела достигнет значений, превышающих температуру текучести. Такое состояние наступает по мере передачи тепла за счет теплопроводности с поверхностей, контактирующих с нагревателями. При контактной сварке косвенным нагревом собранную под сварку пленку сжимают в месте нахлестки под рабочим давлением, одновременно включают нагреватель. По мере нагрева и размягчения пленки с поверхности начинается ее течение и происходит сварка. Охлаждение сварного соединения должно происходить обязательно под давлением до температур перехода в стеклообразное состояние (для аморфных полимеров) или в кристаллическое (для кристаллизующихся полимеров).

Для получения непрерывных швов сварка косвенным нагревом может осуществляться по схеме роликовой или ленточной сварки (рис. 3.18), а также их комбинации.

Рис. 3.18. Схемы непрерывной сварки нагретым инструментом косвенным нагревом:

а – роликовая сварка, б – ленточная двусторонняя сварка;

1 – свариваемые материал; 2 – нагретый ролик; 3 – прижимной ролик; 4 – стальная лента; 5 – нагревательные губки; 6 – охлаждающие губки; 7 – сварной шов

При роликовой сварке (рис. 3.18, а) перемещение свариваемых материалов осуществляется между роликами, один из которых является приводным. Ролик или ролики могут выполнять и функции нагретых инструментов.

При ленточной сварке (рис. 3.18, б) свариваемые материалы захватываются движущимися бесконечными металлическими лентами и перемещаются ими через зону нагрева и охлаждения. В зоне нагрева устанавливают два или несколько нагревателей. Обычно один из нагревателей закреплен неподвижно, а другой подпружинен, что позволяет устанавливать необходимый зазор между ними. После выхода из зоны нагрева сварочные ленты с зажатыми свариваемыми материалами попадают в зону охлаждения.

При комбинированном способе для перемещения материала используют непрерывно движущуюся ленту и прижимной ролик. Движение ленты осуществляется по принципу ременной передачи, причем один из шкивов этой передачи, расположенный в зоне сварки, нагревается. Теплота от нагретого прижимного ролика передается ленте, а от нее – свариваемому изделию.

Существует несколько разновидностей сварки косвенным нагревом.

Прессовая сварка осуществляется постоянно нагретым инструментом с большой теплоемкостью, причем нагрев соединяемых деталей и их сжатие осуществляются одновременно. Чтобы предотвратить прилипание пластмассы к нагретому инструменту, между ними помещают разделительные прокладки из фторопласта-4, полиамида, целлофана, полиэтилентерефталата.

Термоимпульсная сварка осуществляется с помощью малоинерционных нагревательных элементов, по которым пропускают кратковременные, но мощные импульсы тока (рис. 3.19).

Рис. 3.19. Схема термоимпульсной сварки:

1 – подвижная прижимная губка; 2 – теплоизоляционная прокладка; 3 – разделительная пленка (антиадгезионная); 4 – нагревательная лента (термоэлемент); 5 – свариваемые пленки; 6 – эластичная теплоизоляция; 7 – неподвижная прижимная губка

Соединение осуществляется по схеме прессовой сварки с одно- или двусторонним подводом энергии. В паузах между импульсами электрического тока сварной шов охлаждается под давлением.

Термоимпульсная сварка применяется в основном для соединения пленок из полиолефинов толщиной 20 – 250 мкм. Термоимпульсную сварку можно совмещать с резкой или отделением припуска материала путем проплавления пакета пленок по всей толщине проволочным нагревателем. При этом одновременно получают два изделия с рантовыми (торцевыми) швами.

3. МАТЕРИАЛЫ И ОБОРУДОВАНИЕ

Материалы

1. Заготовки из полиэтилена толщиной δ=0,05 мм.

Полиэтилен [-СН2-СН2-]n не содержит в молекулярной цепи полярных групп, характеризуется весьма малыми силами межмолекулярного взаимодействия. Этим обусловлены гибкость его полимерных цепей, а также повышенная морозостойкость и эластичность. Он обладает способностью испытывать даже при комнатной температуре большие обратимые деформации. В зависимости от способа производства различают полиэтилен высокого давления, или низкой плотности (ПЭНП), и полиэтилен низкого давления, или высокой плотности (ПЭВП).

2. Разделительная антиадгезионная прокладка из фторопласта толщиной δ=0,2 мм.

Оборудование

1. Ножницы.

2. Термоизоляционная подставка для сварки.

3. Пирометрический вольтметр с ХК термопарой.

4. Устройство для сварки полимерных пленок ПСП-40.

Рис. 3.20. Устройство для сварки пленок косвенным нагревом ПСП-40:

1 – корпус; 2 – защитный экран; 3 – полоз; 4 – нагревательный элемент; 5 – шнур питания

Технические характеристики ПСП – 40:

Рабочее напряжение – 220 В

Потребляемая мощность – 40 Вт

Максимальная температура полоза – 240 °С

4. ПРОГРАММА РАБОТЫ

1. Подготовить образцы из полиэтилена: две пары заготовок размером 30x100 мм (тип 1) и пара заготовок размером 120х200 мм (тип 2) (см. рис. 3.21).

2. Включить устройство для сварки пленок ПСП – 40 в сеть напряжением 220 В. Выдержать для нагрева в течение 10-15 минут.

3. Контролировать температуру полоза. Для сварки мягкого полиэтилена температура нагретого инструмента должна составлять 210+10 °С.

4. Уложить на термоизоляционную подставку антиадгезионную прокладку (если материал подставки выполнен из материала обладающего низкой адгезионной способностью, то прокладку можно не устанавливать), на которую уложить с нахлесткой свариваемые образцы. Уложить сверху разделительную антиадгезионную прокладку.

5. Осуществить сварку, согласно выбранным режимам (табл. 3.9) и схемам, представленным на рис. 3.22.

6. Проверить качество сварки внешним осмотром.

7. Провести механическое разрушение сварных образцов 1 типа. Оценить характер разрушения.

8. Провести контроль герметичности сварных швов образца 2 типа, путем заполнения его водой и визуального осмотра.

Рис. 3.21. Образцы для сварки

Рис. 3.22. Схема сварки образцов

5. СОДЕРЖАНИЕ ОТЧЕТА

1. Цель работы.

2. Краткие теоретические сведения о способе сварки пластмасс нагретым инструментом.

3. Карта технологического процесса подготовки и сварки образцов (табл. 3.10).

4. Результаты испытаний.

5. Выводы по работе.

Таблица 3.10

Карта технологического процесса

| Операция | Содержание перехода и режимы обработки | Эскиз | Оборудование, приспособления, инструменты | Вспомогательные материалы |

6. ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. Что такое сварка пластмасс?

2. В чем сущность способа сварки пластмасс при помощи нагретого инструмента?

3. В чем заключается особенность сварки пленок нагретым инструментом?

4. Какие существуют схемы сварки полимерных пленок нагретым инструментом?

5. Какими технологическими параметрами характеризуется способ сварки нагретым инструментом?

6. Для изготовления каких конструкций применяют сварку нагретым инструментом?

Лабораторная работа № 12

ИЗУЧЕНИЕ КОНСТРУКЦИИ ВАКУУМНОЙ ПЕЧИ

С ЭКРАННОЙ ТЕПЛОИЗОЛЯЦИЕЙ

1. ЦЕЛЬ РАБОТЫ

Изучить общее устройство, конструкцию нагревательной камеры, особенности эксплуатации и технологические возможности электропечи СНВЭ-1.3.1/16-ИЗ.

2. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ И ОБЛАСТЬ

ПРИМЕНЕНИЯ ВАКУУМНЫХ ЭЛЕКТРИЧЕСКИХ ПЕЧЕЙ

СОПРОТИВЛЕНИЯ С ЭКРАННОЙ ТЕПЛОИЗОЛЯЦИЕЙ

Широкое распространение вакуумных печей связано с повышением требований промышленности к качеству продукции и с появлением новых материалов.

В условиях высокого вакуума при нагреве с поверхности деталей интенсивно удаляются загрязнения, как механически приставшие к поверхности, например, смазочные вещества, остающиеся после механической обработки и промывки, так и образовавшиеся в результате химического взаимодействия материала поверхности детали с окружающей средой, например оксидные пленки, сернистые соединения и т. д. При вакуумном нагреве происходит обезгаживание и очистка металлов и сплавов от легкоиспаряемых примесей. Отжиг деталей для снятия внутренних напряжений для таких металлов как титан, цирконий, тантал, ниобий, как правило, осуществляют в вакууме. Вакуум считается идеальной нейтральной средой. В атмосфере печи с остаточным давлением 10-4 мм рт. ст. (предполагая, что остаточным газом является атмосферный воздух) содержится 3∙10-6 % кислорода в единице объема. Практически большую часть остаточных газов составляют пары воды. Концентрация остаточных паров воды соответствует концентрации при точке росы, равной приблизительно – 90 °С. В результате для некоторых металлов при высоких температурах возможен безокислительный нагрев. В вакуумных установках с достаточной надежностью можно поддерживать заданную степень разрежения. Получение и контроль низкого остаточного давления в вакуумных печах значительно проще, чем получение и контроль инертных газов соответствующей чистоты. Нагрев в вакууме необходим при проведении следующих технологических операциях:

– нагрев перед прокаткой или прессованием и термообработка заготовок и изделий из металлов и сплавов, основа или легирующие элементы которых активно взаимодействуют с кислородом, азотом, водородом, окисью углерода (отжиг для снятия напряжений после деформации изделий, для фазовой перекристаллизации, закалка, старение или отпуск для придания сплаву структурного равновесия);

– дегазация (применяется для удаления свободных или связанных неметаллических включений или газов как из внутренних слоев изделий, так и с их поверхностей);

– сушка деталей и изделий электронной и электротехнической промышленности, химических материалов, пищевых продуктов;

– спекание, иногда совмещаемое с горячим прессованием (применяется при производстве твердосплавного инструмента, штабиков и других полуфабрикатов из тугоплавких материалов, керамики и т. д.);

– плавка и дистилляция (возгонка) чистых материалов;

– высокотемпературная бесфлюсовая пайка и диффузионная сварка для получения ответственных соединений деталей, в том числе из керамических материалов, в электровакуумных приборах, при производстве газовых турбин, теплообменников, вакуумной арматуры, в атомной технике, в самолето- и ракетостроении и других отраслях машиностроения;

– нанесение покрытий методом вакуумного напыления;

– электронно-лучевая обработка (плавка и испарение материала, термообработка, сварка и пайка изделий).

Для большинства перечисленных технологических операций, когда требуется повышенная чистота технологической среды, общий нагрев садки и необходима малая тепловая инерция печи, должны использоваться вакуумные печи сопротивления с экранной теплоизоляцией и водоохлаждаемым кожухом. Они относятся к печам косвенного нагрева, где передача тепла от нагревателя к изделию осуществляется излучением.

Работоспособность печи в основном определяется конструкцией нагревательной камеры, включающей нагреватели, токоподводы, экраны, кожух. При конструировании узлов нагревательной камеры применяются относительно недефицитные тугоплавкие металлы – вольфрам, молибден и хромоникелевые стали и сплавы.

Нагревательные камеры изготавливают различной формы и размеров – от нескольких кубических сантиметров до нескольких десятков кубометров.

Нагреватель является основным узлом электрической печи. Его срок службы определяет межремонтный период работы печи. От конструкции нагревателя и его расположения в нагревательной камере зависит равномерность температурного поля в объеме рабочего пространства. Предельная температура нагревателя определяется его конструкцией и свойствами материалов, из которых он изготовляется (температура плавления, скорость испарения, окисления и т. д.): до 1000 °С применяют проволоку или листы из нихромовых сплавов, до 1700 °С – из молибдена, до 2300 °С – из вольфрама.

Тепловая изоляция нагревательной камеры выполняется из комбинации металлических листов – экранов из вольфрама, молибдена и нержавеющей стали. Металлические экраны обладают эффективными теплоизоляционными свойствами при высоких температурах в условиях вакуума, термостойки и имеют малую тепловую инерцию. Камеры нагрева имеют большое количество вакуумных уплотнений: крышек, токоподводов, смотровых окон и т. д. Для обеспечения высокого вакуума в печи все уплотнения выполняют прокладками из вакуумной резины, теплостойкость которой не превышает 150 °С. Кроме того, при высокотемпературном нагреве без охлаждения кожуха печи возможна потеря жесткости тонкостенных материалов кожуха, его коробление и даже смятие под действием перепада давлений от атмосферного до 10-6 мм рт. ст., поэтому кожух печи должен равномерно и интенсивно охлаждаться. С этой целью большинство вакуумных камер высокотемпературных печей изготовляются с двойными стенками, между которыми циркулирует вода. Иногда к кожуху печи приваривают или припаивают водоохлаждаемую трубку. Внутреннюю поверхность камеры нагрева изготавливают из нержавеющей стали и полируют для уменьшения газовыделения и облегчения очистки от загрязнений в процессе эксплуатации.

Применение металлических нагревателей и экранов сравнительно небольшой массы и водоохлаждаемого кожуха печи обеспечивает минимальные выделения вредных газообразных примесей в вакуумируемое пространство, малую тепловую инерционность передачи, высокое требование к точности регулирования температуры (порядка ±0,5 % уровня температуры печи). Экранные печи, как правило, рассчитаны на получение в них высокого вакуума (10-4 – 10-6 мм рт. ст.).

Откачная система состоит из одного или нескольких механических форвакуумных насосов и высоковакуумного паромасляного насоса, вакуумных затворов и трубопроводов.

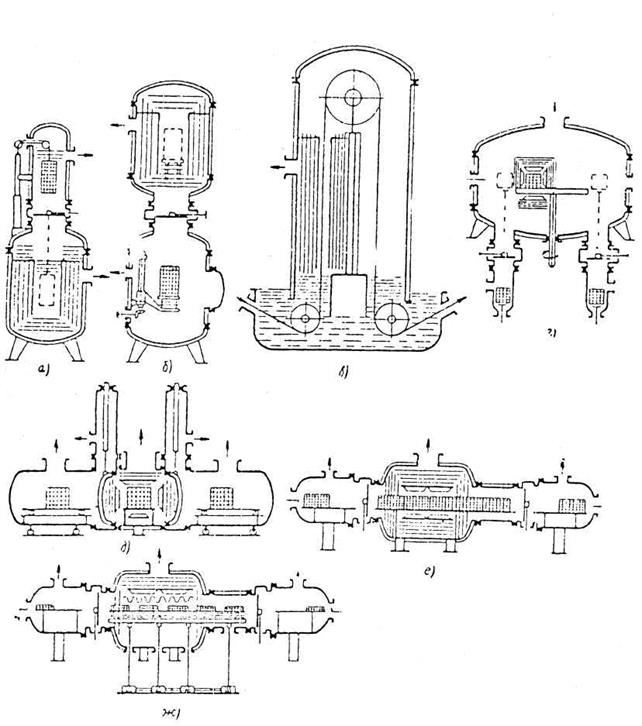

С точки зрения способа получения в печи необходимого остаточного давления вакуумные печи можно разделить две группы. К первой относятся садочные печи (шахтные, элеваторные, колпаковые, камерные и специальные), нагревательные камеры периодически соединяются с атмосферой (рис. 3.23), т.е. печи периодического действия.

Ко второй группе относятся печи полунепрерывного и непрерывного действия (шахтные и элеваторные с камерой охлаждения, протяжные, туннельные, карусельные, толкательные и др.), нагревательные камеры которых не соединяются с атмосферой (рис. 3.24).

В печах первой группы весь технологический процесс (нагрев, выдержка и охлаждение) производится в одной рабочей камере. После окончания процесса в камеру напускают атмосферный воздух и производят выгрузку готовых изделий. Наиболее распространенными являются вертикальные электропечи с цилиндрическим рабочим пространством. Среди них значительное место занимают наиболее простые по конструкции однозонные печи, у которых нагреватели располагаются только вдоль боковых поверхностей (рис. 3.23, б).

Эти печи применяются для обработки сравнительно небольших садок (высотой до 500-700 мм, при отношении высоты к диаметру от 2 до 4). Другую группу среди вертикальных цилиндрических печей составляют многозонные печи, у которых нагреватели расположены не только на боковой, но и на обеих внутренних торцевых поверхностях (рис. 3.23, а). Эти печи имеют высокий коэффициент заполнения печного пространства и применяются для обработки садок сравнительно больших габаритов (высотой 500 мм и более, при отношении высоты к диаметру до 1,5).

Одним из недостатков печей этой группы является процесс адсорбции больших количеств атмосферного воздуха внутренними поверхностями рабочей камеры, что приводит к увеличению времени откачки печи до требуемого вакуума при проведении последующих циклов нагрева.

Рис. 3.23. Схемы садочных вакуумных электрических печей сопротивления:

а – шахтная; б – элеваторная; в – колпаковая; г – камерная;

д – специальная (для горячего прессования)

В печах второй группы кроме рабочей камеры, постоянно находящейся под высоким вакуумом и рабочей температурой, существуют вспомогательные шлюзовые камеры (рис. 3.24). Перед нагревом изделия помещают в шлюзовую камеру, отделенную от нагревательной камеры вакуумным затвором. В ней происходит предварительная откачка. Затем изделие поступает в нагревательную камеру, а после нагрева вновь возвращается в шлюзовую. Шлюзовая камера охлаждается водой и не имеет экранной теплоизоляции, поэтому время охлаждения садок во много раз меньше, чем в печах без шлюзовых камер. В результате повышается производительность установок, уменьшается удельный расход электроэнергии, увеличивается срок службы нагревателей и экранов, так как последние в меньшей степени подвергаются окислению. Однако печи этой группы сложнее в изготовлении и обслуживании.

Рис. 3.24. Схемы вакуумных электрических печей сопротивления

полунепрерывного и непрерывного действия:

а – шахтная с камерой охлаждения; б – элеваторная с камерой охлаждения;

в – протяжная; г – карусельная; д – туннельная; е – толкательная; ж – с шагающей балкой

Общим недостатком вакуумных печей является замедленное охлаждение изделий при достижении ими температуры 400-600 °С. С целью интенсификации охлаждения целесообразно при температурах садки ниже 600 °С подавать в рабочую или шлюзовую камеру инертный газ. Основными тенденциями в развитии печей с экранной теплоизоляцией является создание многозонных высокотемпературных установок, способных обеспечивать равномерный нагрев крупногабаритных изделий, снижение остаточного давления в нагревательной камере в период проведения технологического процесса до 10-7 – 10-9 мм рт. ст., интенсификация охлаждения садки путем использования циркулирующего защитного газа, повышение производительности и экономичности установок, достижение высокой стабильности свойств изготавливаемых изделий.

Описание конструкции электропечи СНВЭ-1.3.1/16-ИЗ.

Назначение и область применения.

Электропечь предназначена для проведения различных термических процессов (отжига, дегазации, спекания, пайки и т.д.) в вакууме или в инертном газе при температурах до 1600 °С (при работе электропечи с газом рабочая температура определяется в зависимости от параметров газа).

Во избежание окисления нагревателей и экранов при проведении технологического процесса давление в нагревательной камере печи должно быть не выше 1,33·10-1 Па (1·10-3 мм рт. ст.).

Технические данные электропечи СНВЭ – 1.3.1/16-ИЗ

1. Установленная мощность, кВт 20

2. Мощность холостого хода, кВт 16

3. Потребляемая мощность, кВт 20

4. Номинальная температура в рабочем пространстве, °С 1600

5. Размеры рабочего пространства, мм

ширина 100

длина 300

высота 100

6. Максимальная масса садки, кг 15

7. Среда в рабочем пространстве вакуум или инертный газ

(давление не более 0,12 МПа

или 1,2 кгс/см2)

8. Предельный вакуум в холодном состоянии, Па (мм рт. ст.) 6,65·10-3 (5·10-5)

9. Напряжение питающей сети, В 380/220

10. Частота тока, Гц 50

11. Число фаз нагревателя 1

12. Расход воды на охлаждение, м3/ч 0,8

13. Средний ресурс работы нагревателя, ч 1000

14. Габаритные размеры электропечи, мм

ширина 1450

длина 1800

высота 2050

15. Масса электропечи, т 0,95

Состав изделия

Электропечь СНВЭ-1.3.1/16-ИЗ является вакуумной камерной электропечью сопротивления с экранной теплоизоляцией и состоит из:

– камеры нагревательной;

– блока вакуумного;

– системы водоохлаждения;

– печного трансформатора;

– щита управления.

Устройство и работа изделия

Все элементы электропечи, за исключением щита управления смонтированы на общей раме, образуя таким образом единый монтажно-транспортировочный узел.

Нагревательная камера имеет цилиндрический, горизонтально расположенный корпус, закрыт с обоих концов крышками, закрепленными на корпусе при помощи петель и накидных болтов. Корпус и крышки снабжены рубашками водоохлаждения. Печь укомплектована одной гляделкой с поворотными защитными стеклами, устанавливаемой на любой из крышек по усмотрению потребителя. На корпусе имеются 6 бобышек для установки водоохлаждаемых токоподводов, 2 термопарных ввода для регулирующей и, при необходимости, контрольной термопары. Откачной патрубок, при помощи которого корпус камеры присоединяется к блоку вакуумному, экранирован от теплового излучения водоохлаждаемых охладителем.

У торцов корпуса расположены кронштейны для крепления несущей рамы, на которой устанавливается боковой экран и загрузочный столик.

Боковой экран состоит из каркаса рамной конструкции, на котором с помощью молибденовых шпилек закреплены молибденовые карточки – экраны. Боковая теплоизоляция имеет скругленные углы и слегка выпуклые стенки, что обеспечивает снижение коробления экранов в процессе эксплуатации.

Торцевые экраны имеют каркас из листовой нержавеющей стали, в бобышках которого установлены шпильки для крепления молибденовых карточек – экранов. В экране имеется отверстие, расположенное напротив гляделки, для визуального наблюдения за нагревом. Торцевые экраны подвешиваются на штырях бокового экрана и прижимаются к нему двумя защелками. При загрузке – выгрузке садки экраны снимаются.

Рабочая зона печи по бокам и с обоих торцов окружена 6-ю зигзагообразными нагревателями из вольфрамового прутка диаметром 6 мм, образующими однофазную систему из двух параллельно включенных групп.

Отогнутые концы боковых нагревателей проходят через отверстия в экранах и вставляются в отверстия молибденовых переходных втулок, ввернутых в медные пластины токоподводов. Под действием собственного веса нагреватель удерживается на листе и между ним и токоподводом образуется электрический точечный контакт. Такой способ установки нагревателей облегчает монтаж и ремонт печи.

Торцевые нагреватели выполнены поворотными для обеспечения установки садки в камеру. В поднятом положении они фиксируются специальными крючками, установленными на каркасе бокового экрана.

Операции загрузки – выгрузки садки могут производиться с обоих торцов нагревательной камеры.

Блок вакуумный, служащий основанием для крепления нагревательной камеры, смонтирован на раме и состоит из диффузионного паромасляного насоса, двух механических насосов, вакуумного затвора с электромеханическим приводом, вакуумных вентилей, натекателей, вакуумных датчиков типа ПМТ-2 и ПМИ-2.

Система водоохлаждения состоит из коллектора, сливной воронки, рубашек охлаждения, элементов конструкции печи и диффузионного насоса, соединительных резино – тканиевых шлангов, закрепленных на штуцерах элементов системы водоохлаждения бандажами.

Система разделена на 3 цепи охлаждения, в каждой из которых водоохлаждаемыми элементами соединены последовательно:

а) диффузионный насос;

б) 6 токоподводов и охладитель;

в) корпус и 2 крышки нагревательной камеры.

На коллекторе имеются: общий запорный вентиль, 3 вентиля цепей охлаждения, манометр для контроля давления воды на входе системы водоохлаждения.

На сливной воронке смонтированы 3 струйные реле, с помощью которых осуществляется контроль за работой каждой цепи охлаждения, необходимый для блокировки и сигнализации о нарушении охлаждения. Для нормальной работы системы водоохлаждения давление на коллекторе должно быть 0,25-0,3 МПа (2,5 – 3 кг/см2).

Для обеспечения паспортных характеристик диффузионного насоса температура входящей воды должна быть не более 20 °С. Для других узлов электропечи она может быть и выше, но при любых условиях температура воды на выходе не должна превышать 45 °С. Регулирование расхода воды и, следовательно, температуры выходящей воды осуществляется вручную с помощью вентилей коллектора.

Питание нагревателя осуществляется от однофазного печного трансформатора, установленного на раме печи и закрытого съемным защитным кожухом.

На перемычке, соединяющей обмотки низкого напряжения трансформатора, установлен шинный трансформатор тока, входящий в систему контроля тока нагревателя.

В отдельно стоящем щите управления смонтированы регулятор напряжения, система регулирования теплового режима, аппаратура управления вакуумной системой, система световой и звуковой сигнализации, контрольно – измерительные приборы.

Регулирование теплового режима осуществляется путем изменения подводимого к нагревателю напряжения с помощью тиристорного регулятора напряжения, включенного в первичную обмотку печного трансформатора.

Система регулирования температуры обеспечивает:

а) ручное управление;

б) автоматическое поддержание режима на заданном уровне;

в) программное управление режимом.

Замер температуры осуществляется автоматическим потенциометром, датчиком которого является вольфрамрениевая термопара, установленная в нагревательной камере.

Измерение остаточного давления производится вакуумметром. Датчик вакуумметра – термопарные и ионизационные преобразователи ПМТ-2 и ПМИ-2 – установлены на корпусе нагревательной камеры и вакуумном блоке. Переключение датчиков производится путем переноса штатных фишек вакуумметра.

Контроль электрических параметров (тока и мощности нагревателя) осуществляется с помощью амперметра и ваттметра.

Система сигнализации состоит из световой и звуковой сигнализации. В световую сигнализацию входят сигнальные лампы и световые табло, которые показывают:

– включение и выключение насосов;

– открытие и закрытие вакуумного затвора;

– нарушение водоохлаждения в каждой из цепей;

– включение нагрева;

– перегрузку нагревателя по току;

– превышение заданного давления газа;

– превышение заданной температуры;

– отключение звуковой сигнализации (съем сигнала).

Звуковая сигнализация включается при нарушении нормальной работы печи одновременно с соответствующей световой.

После срабатывания звуковой сигнал может быть отключен нажатием кнопки «съем сигнала», а световое табло продолжает гореть до устранения причины нарушения нормальной работы печи.

3. МАТЕРИЛЫ И ОБОРУДОВАНИЕ

Оборудование

1. Электропечь СНВЭ 1.3.1/16-ИЗ.

4. ПРОГРАММА РАБОТЫ

1. Изучить общее устройство вакуумной печи СНВЭ-1.3.1/16-И3.

2. Замерить размеры рабочей камеры внутри водоохлаждаемого корпуса.

Дата добавления: 2015-01-29; просмотров: 1571;