Охлаждение, выбивка и очистка отливок

Сборка литейных форм начинается с установки нижней полуформы 1 на заливочную площадку или тележку конвейера (рис. 9.2, а). Затем в последовательности, указанной в технологической карте или на сборочном чертеже, устанавливают стержень I (рис. 9.2, б) и стержень II, после этого нижнюю полуформу по центрирующим штырям 3 накрывают верхней полуформой 2 (рис. 9.2, в). Устойчивое положение стержней обеспечивается стержневыми знаками. Верхнюю полуформу с нижней скрепляют болтами, скобами и другими способами.

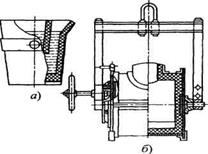

Заливка литейных форм – процесс заполнения полости литейной формы расплавленным металлом из чайниковых (рис. 9.3, а), барабанных (рис. 9.3, б) и других ковшей. Ковш с расплавленным металлом от плавильных печей к месту разливки перевозят мостовым краном или по монорельсовому пути.

Рис. 9.2 – Последовательность операций сборки литейной формы: I, II – стержни; 1 – нижняя полуформа; 2 – верхняя полуформа; 3 – центрирующие штыри.

Рис. 9.3 – Разливочные ковши: а – чайниковый; б – барабанный

Важное значение при заливке форм имеет выбор температуры заливки расплавленного металла.

При повышенной температуре заливки возрастает жидкотекучесть металла, улучшается питание отливок, но горячий металл более газонасыщен, сильнее окисляется, вызывает пригар на поверхности отливки.

Низкая температура заливки увеличивает опасность незаполнения полости формы, захвата воздуха, ухудшается питание отливки.

Температуру заливки сплавов целесообразно назначать на 100... 150° выше температуры ликвидуса.

Автоматизация заливки литейных форм обеспечивает высокую точность дозировки металла, облегчает труд заливщика, повышает производительность труда.

На рис. 9.4 приведена схема автоматической заливочной установки для заливки серого чугуна, в которой раздаточное устройство 1 имеет кольцевой индуктор 6 для подогрева и перемешивания расплавленного металла и герметичную крышку 2. Через канал 7 в раздаточное устройство периодически заливают чугун из ковша 8. Для выдачи дозы над зеркалом расплава создают давление, благодаря которому уровень металла в каналах 7 и 3 поднимается, и он через отверстие 4 в раздаточном носке поступает в форму 5. Расходом управляют, изменяя давление газа на зеркало расплавленного металла.

Охлаждение отливок в литейных формах после заливки продолжается до температуры выбивки. Небольшие тонкостенные отливки охлаждаются в форме несколько минут, а толстостенные – массой 50...60 т – в течение нескольких суток и даже недель. Для сокращения продолжительности охлаждения отливок, особенно массивных, используют различные методы принудительного охлаждения: формы обдувают воздухом; в формы при формовке укладывают змеевики или трубы, по которым пропускают воздух или воду. При этом качество отливок не ухудшается.

Рис. 9.4 – Схема автоматической заливочной установки: 1– раздаточное устройство; 2 – герметичная крышка; 3, 7 – каналы; 4 – отверстие в раздаточном устройстве; 5 – литейная форма; 6 – кольцевой индуктор; 8 – ковш

Дата добавления: 2015-03-26; просмотров: 1314;