Изготовление отливок литьем в оболочковые формы

1. Сущность метода и область применения. Сущность заключается

в том, что разовую литейную форму изготовляют в виде оболочки, исполь-

зуя для формовочной смеси в качестве связующего материала фенольные

термореактивные смолы, прочно цементирующие мелкий кварцевый пе-

сок, являющийся наполнителем. Изготовление оболочковой формы исклю-

чает потребность в опоках, резко снижает расход формовочной смеси,

легко механизируется и автоматизируется. Использование формовочной

смеси, состоящей из 92—95 % мелкого кварцевого, магнезитового или

циркониевого песка и 4—6 % термореактивной фенолформальдегидной

смолы, обеспечивает малую шероховатость поверхности и более высокую

точность отливок (5—8 класса), чем изготовленных в песчано-глинистых

формах, так как оболочка твердеет на модели и сохраняет ее размеры.

Литье в оболочковые формы применяют в крупносерийном и массовом производствах при получении ответственных фасонных мелких и средних отливок из различных сплавов.

2. Технология изготовления оболочковой формы (рис. 111.25) начи-

нается с нанесения пульверизатором на металлическую модельную плиту

разделительного состава, облегчающего снятие оболочки. Затем модельную

плиту нагревают в электрической печи до температуры 200'—220 °С (а),

устанавливают над бункером и закрепляют моделью вниз (б). Бункер

переворачивают на 180°, и формовочная смесь падает на нагретую модель-

ную плиту (в). При выдержке в течение 20—30 с смола плавится и, обво»

лакивая тонкой пленкой мелкие зерна песка, образует оболочку толщиной 6—8 мм. Бункер возвращают в исходное положение, и непрореагировав-шая формовочная смесь падает на его дно (г). Снятую с бункера модельную плиту с непрочной оболочкой отправляют в электрическую печь с температурой около 350 °С (д). Здесь смола в течение 90—180 с полиме-ризуется и необратимо твердеет, образуя прочную оболочковую полуформу. По такой же технологии изготавливают другую полуформу.

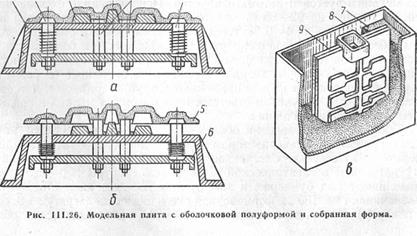

Для снятия готовой оболочковой полуформы (рис. III.26) модельная

плита 1 с закрепленной полумоделью 3 снабжена толкателями 4 (а), на-

ходящимися на уровне плиты, и толкателями 2, которые выступают из

нее и образуют в полуформе углубления. На другой модельной плите

(здесь не показано) толкатели расположены на несколько миллиметров

ниже плоскости разъема, чтобы образовать выступы на второй полуформе

против углублений на первой. С помощью этих выступов и углублений

фиксируют положение полуформ при сборке оболочковой формы. При

нажатии на плиту 6 толкатели снимают полуформу 5 с модельной плиты

(б). В одной из полуформ на стержневые знаки устанавливают стержень,

закрывают другой полуформой, скрепляют их скобами, струбцинами или

склеивают по плоскости разъема. Собранную оболочковую форму 9 по-

мещают в металлический ящик 8, засыпают крупным песком или чугун-

ной дробью 7 и заливают металлом (в). К моменту полной кристаллизации

металла отливки смола из смеси выгорает, форма и стержни разупрочня-

ются и легко разрушаются, освобождая отливку при выбивке.

12 3 .4 2

§ 19. Изготовление отливок центробежным литьем

1. Сущность метода и область применения. Сущность состоит в том, что жидкий металл заливают во вращающуюся с определенной скоростью литейную форму. Она вращается в течение всего времени кристаллизации металла отливки. При этом металл центробежной силой прижимается к стенкам формы, что обеспечивает получение плотных, с повышенной прочностью отливок, так как газы и шлак, обладающие меньшей плотностью в результате сепарации, вытесняются во внутренние полости отливки и затем их удаляют механической обработкой.

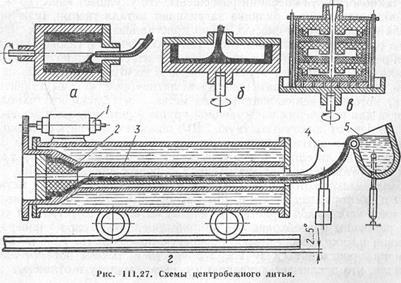

Ось вращения формы может быть горизонтальной, вертикальной и наклонной. Если диаметр отливки значительно меньше ее длины (трубы, гильзы, втулки), то ось вращения формы размещают горизонтально (рис. III.27, а). Если же диаметр отливки больше, чем ее высота (колеса, шкивы, шестерни), то ось вращения располагают вертикально (рис. 111.27, б). В обоих случаях ось отливки совпадает с осью вращения формы и внутренняя полость получается без стержней, а толщина стенки отливки определяется количеством заливаемого Металла. Этот способ используют при изготовлении отливок, имеющих форму тела вращения. При изготовлении мелких фасонных отливок ось вращения формы может не совпадать с осью отливки., В этом случае внутренние полости образуют с помощью стержней, а металл заливают в центральный общий литник, из которого по радиально расположенным питателям он попадает в полость формы (рис. 111.27, е). Такой способ называется центрифугированием.

Использование высокопроизводительных центробежных установок, отсутствие стержней и работ, связанных с их производством, намного повышает производительность труда, а отсутствие литниковой системы и прибылей значительно экономит металл.

|

Центробежное литье применяют в массовом, серийном и индивидуальном производстве отливок из различных сплавов в металлических, и песчаных формах. Этим способом отливают трубы, цилиндровые втулки, гильзы автотракторных двигателей, заготовки для поршневых колец, шестерни, шкивы, орудийные стволы, а также получают двухслойные (биметаллические) отливки, поочередно заливая форму различными сплавами.

2. Центробежный способ получения литых чугунных труб является самым распространенным. На рис. 111.27, г приведена схема центробежной машины. Металлическая форма 3 вращается электродвигателем / и охлаждается водой. Форма установлена на рельсовой тележке с уклоном 2—5°. Жидкий чугун из ковша 5 по неподвижному желобку 4 попадает в форму. Форма, помимо вращения, по мере заполнения металлом перемещается влево. В крайнем левом положении форма продолжает вращаться до полной кристаллизации металла. Затем форма возвращается в исходное положение вправо, а труба вместе со стержнем 2 (образующим раструб трубы) удаляется из формы клещами влево.

В труболитейных цехах успешно эксплуатируют линии центробежного литья чугунных труб диаметром 80—125, 100—150 и 200—300 мм с автоматическими установками для изготовления стержней раструба. Поверхность труб при этом получается отбеленной, и возникают значительные внутренние напряжения. Поэтому после удаления из формы трубы отжигают при температуре 850—920 °С.

Дата добавления: 2015-03-26; просмотров: 2258;