Изготовление отливок электрошлаковым литьем

1. Сущность электрошлакового литья (ЭШЛ) и область применения.

Сущность заключается в использовании технологии электрошлакового переплава, при котором получают металл самого высокого качества. При ЭШЛ расплавление металла, заполнение им литейной формы и затвердевание отливки происходит непрерывно и одновременно. В обычной литейной технологии эти операции разобщены, что ухудшает качество металла отливки: плавление и заливка загрязняют металл газами, огнеупорами ковша и формовочной смесью, а при кристаллизации больших масс металла развивается ликвация, образуются усадочные и газовые раковины. Если в мелких и средних отливках эти дефекты себя сильно не проявляют, то в крупных отливках, весом в несколько десятков тонн, чтобы их избежать, приходится создавать громоздкие литниковые системы, ставить прибыли, которые увеличивают расход металла и усложняют технологию. Иногда для получения качественной крупной детали взамен дешевой литой применяют дорогую кованую. ЭШЛ помогает заменить поковки более экономичными литыми, без ухудшения качества.

При ЭШЛ литейная форма выполняет две функции: служит плавильным агрегатом и формирует отливку, Процесс происходит под слоем жидкого шлака, -который служит источником тепла, очищает металл от серы и фосфора, защищает его от кислорода и азота воздуха, является тепловой надставкой кристаллизующему металлу, что устраняет усадочные раковины и необходимость в прибылях и образует на поверхности тливки пленку, обеспечивающую чистую поверхность. Кристаллизация отливки происходит снизу вверх с участием малых объемов жидкого металла, что исключает ликвацию и осевую рыхлоту в отливке.

Преимущества аШЛ: высокое качество крупной отливки; не требуются плавильные агрегаты, разливочные ковши, формовочные смеси, литниковые системы и прибыли; экономится металл (на каждой тонне готовых изделий экономия металла составляет 2,3 т).

ЭШЛ находит применение в энергетическом машиностроении (задвижки паропроводов сверхвысоких давлений, парогенераторы, корпуса ат иных реакторов, литые трубы из труднообрабатываемой аустенитной стали в атомной энергетике); в судостроении (коленчатые валы мощных дизелей); в металлургии (прокатные валки, калибры трубопрокатных станов, кузнечные штампы, кокили для литья труб центробежным способом и др.).

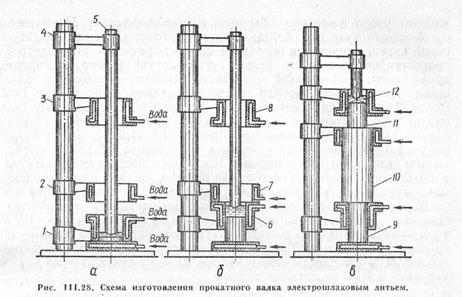

На рис. III.28 дана схема получения литого прокатного валка методом электрошлакового литья. Тележки /, 2, 3 и 4 осуществляют встречное движение электрода 5 и поочередно кристаллизаторов 6, 7 и 8. В нижнем кристаллизаторе 6 формируется левая шейка валка 9 (а, б); в среднем кристаллизаторе 7 формируется бочка валка 10, а в верхнем 8 — правая шейка 11 (в). Кристаллизация идет под слоем жидкого шлака 12.

Дата добавления: 2015-03-26; просмотров: 1404;