СПЕЦИАЛЬНЫЕ МЕТОДЫ ПОЛУЧЕНИЯ ОТЛИВОК

Повышенные требования к качеству выпускаемых машин, стремление к облегчению конструкций с целью экономии металла за последние годы (вметно изменили вид отливок: вместо простых по конфигурации, толстостенных заготовок производят сложные тонкостенные, более легкие от-ливки, прочность которых обеспечивает коробчатое сечение, ребра жест-копи п другие конструктивные элементы. Изготовление отливок в разо-вых песчано-глинистых формах при машинной и особенно при ручной формовке имеет ряд существенных недостатков: невысокая точность и недостаточная чистота поверхности отливок; необходимость оставлять »начительныв припуски на механическую обработку; образование крупнозернистой лигой структуры и др. Повышение точности и чистоты поверх-ИОСТИ ОТЛИВОК достигают, используя специальные методы литья, к кото-рым "I носят: кокильное, под давлением, под низким давлением, по выплав-ЛЯвМЫМ (выжигаемым) моделям, в оболочковые формы, центробежное, 1ЛвКТрошлаковое и некоторые другие, здесь не рассматриваемые методы получения отливок (вакуумным всасыванием, выжиманием, жидкой штам-повкой).

§ 15. Изготовление отливок в металлических формах

1. Сущность метода и область применения. Сущность заключается и том, что вместо разовой песчано-глииистой используют металлическую форму, называемую кокилем. Обладая по сравнению с песчано-глинистымм формами приблизительно в 60 раз более высокой теплопроводностью, кокили обеспечивают мелкозерниструю структуру отливок, что повышает их прочность. При кокильном литье отпадает необходимость в модельно-Опочной оснастке, в формовочных и стержневых смесях, что не только дает большую экономию, но и снижает количество пыли и улучшает санитарные условия труда; повышается точность и чистота поверхности

отливки; обслуживание кокилей не требует рабочих высокой квалификации; значительно повышается производительность и уменьшаются необходимые производственные площади. Технологический процесс кокильного литья можно легко механизировать. Механизированные кокили имеют устройство, позволяющее закрывать и раскрывать их от пневматического или гидравлического привода. При массовом производстве несколько кокильных машин устанавливают на вращающиеся карусели, поворачивающиеся на необходимый угол через определенное время, за которое производится заливка кокиля.

Наряду с преимуществами у кокильного литья есть и недостатки: высокая стоимость кокилей позволяет использовать их только в серийном и массовом производствах; опасность образования трещин в отливках из-за неподатливости металлического кокиля; чугунные отливки в кокиле получают отбеленными и требуют длительного отжига, что удорожает их производство.

Кокильное литье применяют в условиях крупносерийного и массового производств при изготовлении несложных по конфигурации отливок с толщиной стенок отЗдо 100 мм из чугуна, стали и цветных металлов.

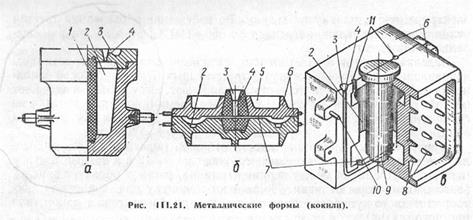

2. Конструкция кокиля. По конструкции кокили различают неразъемные вытряхные (рис. III. 21, а) я разъемные с горизонтальным (рис. III.21, б) и вертикальным (рис. 111.21, б) разъемами. Разъемные кокили (б, в) состоят из двух половин 6, центрирующихся направляющими штырями 10. Чтобы избежать коробления, кокиль снабжают ребрами жесткости 5 (б) либо делают коробчатой формы (в). На наружной стенке кокиля для его ускоренного охлаждения иногда отливают пальцы 8 (в). Отверстие или внутреннюю полость в отливке образует песчаный стержень / (а) либо металлический — 9 (в). Металл заливают в литниковую чашу 3 и по стояку 4 и питателям 7 он заполняет полость формы 2. Так как металлические стержни неподатливы, то во избежание образования в отливке трещин их удаляют из формы до начала усадки металла. Если внутренняя конфигурация отливки очень сложна, то металлические стержни делают из нескольких частей или заменяют песчаными. Литниковая система размещается в плоскости разъема кокиля. Для выхода воздуха из формы во время ее заливки, кроме выпоров // (в), в плоскости разъема по всей высоте кокиля прорезают щели глубиной 0,3—0,5 мм (на рисунке не показаны).

11уготавливают кокили из серого чугуна, стали, а также из цветных сплавов литьем с последующей механической обработкой.

.'!. Особенности технологии изготовления отливок в кокилях. Изготовление отливок в кокиле состоит из таких операций: очистка кокиля ОТ старой облицовки; нанесение огнеупорного защитного покрытия или покраска рабочей поверхности кокиля; сборка формы с установкой стержней; заливка кокиля; выдержка отливки в форме; раскрытие кокиля и /мление из него отливки.

Во избежание отбеливания чугунных отливок подбирают химический состав чугуна, обеспечивающий графитизацию в условиях повышенной скорости охлаждения. С этой же целью перед заливкой чугуна кокиль нагревают до 250—300 °С и время выдержки отливок в кокиле сокращают Н1 минимума.

Если в кокиле получают отливки из силумина (сплав алюминия с кремнием), то отпадает необходимость вводить натрий в сплав перед «шишом формы дли измельчения структуры, так как быстрое охлаждение н:ш(. 11.'I.я■ I кремний н образующейся эвтектике.

11рн получении н кокиле отливок из сплавов на медной основе полость формы покрывают жирными красками. Между расплавом и кокилем образуется газовая прослойка, которая устраняет образование пригара на поверхности отливки.

Дата добавления: 2015-03-26; просмотров: 1460;