СПОСОБЫ ИЗГОТОВЛЕНИЯ ОТЛИВОК

§ 5. Классификация способов получения отливок и разновидности литейных форм

1. Классификация способов получения отливок. Современное литейное производство располагает следующими способами изготовления отливок: 1) в песчано-глинистых формах с ручной и машинной формовкой; 2) в металлических формах; 3) под давлением; 4) по выплавляемым моделям; 5) в оболочковых формах; 6)ч центробежным литьем; 7) электрошлаковым литьем; 8) под низким давлением; 9)' вакуумным всасыванием; 10) выжиманием; 11) жидкой штамповкой.

Область применения этих способов определяется многими фактами: типом производства (единичное, серийное, массовое); массой отливок (мелкие — до 100, средние — до 1000, крупные — более 1000 кг); точпостью и чистотой поверхности отливок; литейными свойствами сплавов; жономической целесообразностью использования того или иного способа.

2. Разновидности литейных форм. Для получения отливок используют различные литейные формы, отличающиеся: сроком службы (разовые, многократные); состоянием перед заливкой (сухие, подсушенные, сырые, химически твердеющие, самотвердеющие) и технологией изготовления (вручную, на машинах, по выплавляемым моделям и др.).

Разовые формы изготавливают из песчано-глинистых, песчано-смоля-ных формовочных смесей, и служат они для получения только одной отливки. По толщине стенок разовые формы могут быть толстостенные (30—250 и более мм), тонкостенные (10—20 мм) и оболочковые (до 10 мм). Разовую форму изготавливают разъемной, состоящей из нижней и верхней нолуформ. К разовым формам относят также неразъемные формы, изготовленные по выплавляемым моделям (см. § 16). После заливки разовую форму разрушают для освобождения затвердевшей отливки.

Многократные разъемные формы изготавливают из шамота, асбеста, алебастра, цемента и других огнеупорных материалов. Такие формы выдерживают несколько десятков и сотен заливок. После заливки многократную форму раскрывают, не разрушая ее, извлекают готовую отливку и снова собирают для очередной заливки.

Многократные формы (кокили) изготавливают металлическими: из чугуна, стали и иногда из медных и алюминиемых сплавов. От температуры плавления сплава, из которого получают отливку, зависит срок службы кокиля. Так, в одном кокиле можно изготовить до нескольких сотен отливок из стали, до нескольких тысяч отливок из чугуна и до сотен тысяч отливок из сплавов цветных металлов. Из-за высокой стоимости кокили используют только в серийном и массовом производстве отливок. Отливка извлекается .из кокиля специальными толкателями, которые при раскрытии половин кокиля выходят из своих гнезд и выталкивают отливку.

§ 6. Изготовление отливок в разовых формах

|

I. Общее понятие о разовой форме. В настоящее время около 90 %

отливок наготавливают в разовых песчано-глинистых формах. На

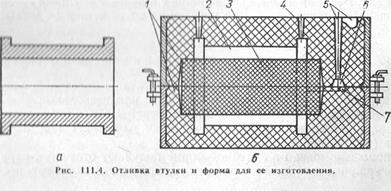

ри< III.4, а приведен чертеж отливки втулки, а на рис. III.4, б — ра-

< ......... иГшая форма для нее. Литейная форма состоит из двух полуформ

|

образующих,полость 2, имеющую конфигурацию отливки, ограниченную стенками полуформ и стержнем 3, установленным на стержневые знаки в форме. Для заливки жидкого металла в форме изготавливают вертикальные 4 и 5 и горизонтальные 6 и 7 каналы, называемые литниковой системой.

2. Инструменты и оснастка, используемые при изготовлении разовой формы, показаны на рис. III.5. Уплотняют формовочную смесь пневматическими (а) или ручными (б) трамбовками. Для отвода газов из формы делают наколы душником (в). Удаляют модель из формы подъемниками, которые забивают в деревянные или ввинчивают в металлические модели (г). Исправляют готовую форму отделочным инструментом: гладилками (д), торцовыми гладилками (е), ложками (ж), крючками (з), ланцетами (и). Формовку осуществляют в металлических рамках — -опоках (к). Верхняя опока / соединяется с нижней 4 штырями 2, которые пропускают в проушины 3. Для удержания смеси в опоках делают буртики 5.

§ 7. Модельные комплекты для ручной и машинной формовки

1. Состав и назначение модельного комплекта. В модельный комплект входят: 1) модель будущей отливки; 2) один или несколько стержневых ящиков (если отливка имеет полости или отверстия); 3) модели литниковой системы; 4) подмодельная доска (при ручной формовке) или модельная плита (при машинной формовке).

С помощью модели в литейной форме получают отпечаток наружной конфигурации отливки. В стержневых ящиках изготавливают песчаные

5

5

Рис. 111.6. Модельный комплект.

стержни, обеспечивающие получение внутренней полости отливки. При формовке на подмодельную доску устанавливают модель или полумодель.

Модельный комплект должен: отвечать форме и размерам отливки с учетом линейной усадки металла и припусков на механическую обработку; быть достаточно прочным; не изменять размеры при хранении и многократном использовании; его конструкция не должна затруднять набивку формы и удаление из нее модели или стержня из стержневого ящика; быть легким и недорогим.

2. Модельный комплект для ручной формовки изготавливают для се-

рийного производства из твердых пород древесины (клен, бук, береза),

а в единичном — из ели и сосны. Неразъемные модели используют для

отливок несложной конфигурации, которые могут быть заформованы в

одной полуформе. Для сложных отливок модель изготавливают разъем-

ной, что позволяет удалять ее из формы без разрушения последней. С этой

же целью вертикальные стенки модели, перпендикулярные плоскости

разъема формы, делают с уклоном в пределах от 0,5 до 3° (нижний предел

для высоких моделей, верхний — для низких). Размеры модели по

сравнению с размерами детали увеличивают на величину линейной усадки

металла, из которого изготавливают отливку, и на величину припусков

на механическую обработку, предусмотренных ГОСТами и нормативами.

На рис. III.6 дан чертеж отливки (а), рисунок разъемной модели (б) и стержневого ящика со стержнем (в) для нее. В отличие от отливки модель вместо отверстия имеет выступающие части 1, называемые стержневыми знаками. Знаки образуют в форме отпечатки, на которые устанавливают изготовленный в стержневом ящике стержень 3. Стержневой ящик состоит из двух половин, которые, как и полумодели, в процессе формовки «•псдиняются с помощью центровочных шипов 2.

3. Литниковая система (рис. II 1.7, а) состоит из литниковой чаши 1,

ШОЯка 2, шлакоуловителя 3 и питателей 4. Литниковая чаша уменьшает

динамический напор струи металла и частично отделяет шлак. Стояк,

Соединяющий литниковую чашу со шлакоуловителем, делают конусным.

Шлакоуловитель трапецеидального сечения размещают в верхней иоло-

г

г

Рис. 111.7. Литниковая система.

вине формы в плоскости разъема. Он должен задержать шлаковые и земляные включения, не допустив их в полость формы. Это достигают понижением скорости металла в шлакоуловителе, изменяя направление его движения. При торможении металла шлаковые включения всплывают и задерживаются в шлакоуловителе. Хорошо очищает металл шлакоуловитель гребенчатого типа (рис. III.7, б). При машинной формовке используют фильтровальную огнеупорную сетку 5, которую устанавливают в воронку (рис. 111.7, в) или в шлакоуловитель (рис. III.7, г). Питатели подводят металл непосредственно в полость формы. Размещают их в нижней полуформе в плоскости разъема.

Литниковая система во время заливки должна быть заполнена жидким металлом, так как разрыв струи приводит к всасыванию воздуха и шлака в полость формы, а также к образованию окисленных плен в месте разрыва. Поэтому между элементами литниковой системы выдерживают определенное соотношение: суммарная площадь сечения всех питателей (Рп) должна быть меньше площади сечения шлакоуловителя (Рш), который в свою очередь, имеет сечение меньшее, чем стояк (Рс), например: Рп: Рт: Рс = 1,0 : 1,2': 1,4. К литниковой системе относится также выпор — вертикальный канал 4 (рис. III.4), располагаемый в самой верхней точке отливки. Он служит для выхода воздуха из полости формы при ее заливке, а также для сбора всплывающей грязи и контроля заполнения формы металлом.

4. Модельный комплект при машинной формовке изготавливают из сплавов легких металлов. Металлические полумодели закрепляют винтами на металлических плитах. На этой же плите монтируют модели литниковой системы. Такие плиты называют модельными. Так как при машинной формовке две полуформы изготавливают отдельно на разных машинах, то полумодели закрепляют на координатных модельных плитах, чтобы обеспечить совпадение двух полуформ ори их сборке.

На рис. III. 8 показаны верхняя 3 и нижняя 2модельные плиты с опоками 7. Полумодели верхняя 4 и нижняя / зафиксированы контрольными штифтами 5 и закреплены винтами 9. Таким же образом закреплены модели шлакоуловителя 6 и питателя 8.

|

Металлический модельный комплект может выдержать десятки и сотни тысяч формовок и к тому же обеспечивает более высокую точность получаемых отливок, чем деревянный.

Дата добавления: 2015-03-26; просмотров: 7517;