Изготовление отливок в песчаные формы. Специальные способы литья

Литье в песчаные формы является самым распространенным способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных металлов от нескольких грамм до сотен тонн, с толщиной стенки от 3…5 до 1000 мм и длиной до 10000 мм.

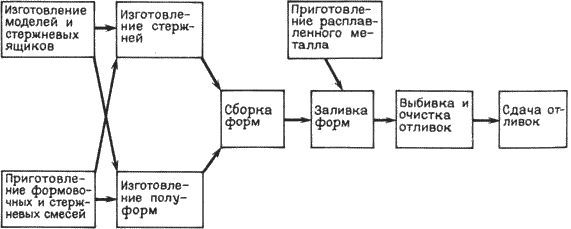

Рисунок 1 — Схема технологического процесса изготовления отливок в песчаных формах

Сущность литья в песчаные формы заключается в получении отливок из расплавленного металла, затвердевшего в формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта.

Сущность литья в песчаные формы заключается в получении отливок из расплавленного металла, затвердевшего в формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта.

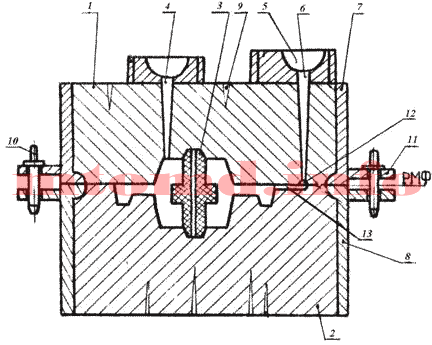

Литейная форма обычно состоит из верхней 1 и нижней 2 полуформ, которые изготавливаются в опоках 7, 8 – приспособлениях для удержания формовочной смеси. Полуформы ориентируют с помощью штырей 10, которые вставляют в отверстия ручек опок 11.

Для образования полостей отверстий или иных сложных контуров в формы устанавливают литейные стержни 3, которые фиксируют посредством выступов, входящих в соответствующие впадины формы (знаки).

Литейную форму заливают расплавленным металлом через литниковую систему.

Литейную форму заливают расплавленным металлом через литниковую систему.

Литниковая система – совокупность каналов и резервуаров, по которым расплав поступает из разливочного ковша в полость формы. Основными элементами являются: литниковая чаша 5, которая служит для приема расплавленного металла и подачи его в форму; стояк 6 – вертикальный или наклонный канал для подачи металла из литниковой чаши в рабочую полость или к другим элементам; шлакоуловитель 12, с помощью которого удерживается шлак и другие неметаллические примеси; питатель 13 – один или несколько, через которые расплавленный металл подводится в полость литейной формы.

Для вывода газов, контроля заполнения формы расплавленным металлом и питания отливки при ее затвердевании служат прибыли или выпор 4. Для вывода газов предназначены и вентиляционные каналы 9.

Специальные способы литья

Литье в металлические формы — кокили — состоит в том, что расплавленные чугун, сталь или цветные сплавы заливают не в разовые песчаные, а в металлические формы многократного использования.

Кокили для отливок из чугуна и стали изготовляют из серого чугуна, для литья цветных сплавов — из стали.

Чтобы образовать полости, в отливках из чугуна применяют песчаные стержни, а для отливок из сплавов алюминия и магния — металлические разборные стержни.

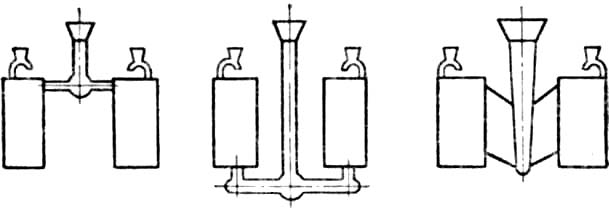

Устройство литниковой системы показано на рис. 1.

Воздух и газы отводятся из форм и жидкого металла через выпоры, а во время затвердевания и охлаждения металла газы из стержней выводятся через щелевые каналы, расположенные по разъему формы.

Чтобы кокили лучше заполнялись металлом, их подогревают до 100—300° С в зависимости от состава сплава.

Чтобы устранить внутренние напряжения, а в чугунных отливках избежать отбела, отливки подвергают отжигу.

Рис.1. Схемы устройства литниковой системы в металлических формах с вертикальным разъемом: а — заливка сверху, б — заливка снизу, в — через щелевой литник сбоку

Литье в металлические формы позволяет резко увеличить производительность труда, повысить механическую прочность отливок, улучшить качество их поверхности и уменьшить припуск на механическую обработку.

Литье под давлением заключается в том, что расплавленным сплавом заполняют металлическую форму под большим давлением. При этом способе могут быть устранены недостатки отливок, образующиеся при литье в песчаные формы: пустоты, дефекты поверхности и другие, а также достигнуты высокая производительность труда и точность размеров и формы отливок.

Дата добавления: 2015-03-19; просмотров: 2002;