Технология волочения проволоки. Нанесение покрытий на металл. Производство металлокорда

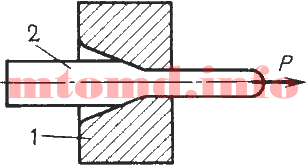

Сущность процесса волочения заключается в протягивании заготовок через сужающее отверстие в инструменте, называемом волоком.

Сущность процесса волочения заключается в протягивании заготовок через сужающее отверстие в инструменте, называемом волоком.

Волочением получают проволоку диаметром 0,002…4 мм, прутки и профили фасонного сечения, тонкостенные трубы, в том числе и капиллярные. Волочение применяют также для калибровки сечения и повышения качества поверхности обрабатываемых изделий. Волочение чаще выполняют при комнатной температуре, когда пластическую деформацию сопровождает наклеп, это используют для повышения механических характеристик металла.

Исходным материалом может быть горячекатаный пруток, сортовой прокат, проволока, трубы. Волочением обрабатывают стали различного химического состава, цветные металлы и сплавы, в том числе и драгоценные.

Основной инструмент при волочении – волоки различной конструкции.

Технологический процесс волочения включает операции:

· предварительный отжиг заготовок для получения мелкозернистой структуры металла и повышения его пластичности;

· травление заготовок для удаления окалины с последующей промывкой;

· волочение, заготовку последовательно протягивают через ряд постепенно уменьшающихся отверстий;

· отжиг для устранения наклепа;

· отделка готовой продукции (обрезка концов, правка, резка на мерные длины и др.).

Технологический процесс волочения осуществляется на специальных волочильных станах. В зависимости от типа тянущего устройства различают станы: с прямолинейным движением протягиваемого металла (цепной, реечный); с наматыванием обрабатываемого металла на барабан (барабанный).

К основным технологическим операциям производства металлокорда относятся следующие: подготовка поверхности исходной катанки к волочению, волочение, нанесение латунного покрытия, мокрое волочение заготовки с латунным покрытием на проволоку готового размера, свивка прядей и металлокорда, контроль свойств и упаковка готовой продукции.

Исходным сырьем для металлокорда является сорбитизированная катанка диаметром 5,5 или 6,5 мм.

Первой операцией переработки катанки является окалиноломание и волочение катанки на проволоку.

Затем эту проволоку патентируют на непрерывных многониточных термотравильных агрегатах.

Далее нити травят, промывают водой, обрабатывают раствором буры, сушат и наматывают на катушки.

Далее идет второе волочение проволоки. Далее она проходит те же операции, пока не достигнет нужного диаметра.

Далее проволоку подвергают латунированию.

Потом следует заключительное волочение латунированной проволоки до проволоки конечного диаметра.

Следующим процессом является свивка нескольких проволок в пряди и металлокорд. Готовый металлокорд наматывают на катушки и после испытаний упаковывают в прочную тару.

50. Электрошлаковый, вакуумно – дуговой, электронно – лучевой, плазменный переплав.

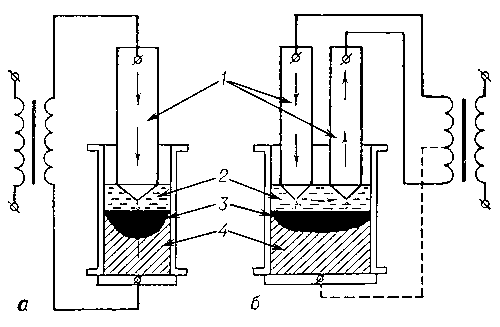

Электрошлаковый переплав-электрометаллургический процесс, при котором металл переплавляется в ванне электропроводного шлака, нагреваемого электрическим током. При таком способе переплава повышается качество металлов и сплавов. В результате переплава содержание серы снижается в 2-5 раза, кислорода и неметаллических включений в 1,5-2,5 раза.

1-расходуемый электрод, 2-шлаковая ванна, 3-металлическая ванна, 4-слиток.

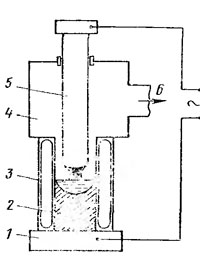

При вакуумном дуговом переплаве под воздействием высоких температур, сталь на нижнем торце электрода расплавляется и капли расплавленного металла падают в ванну, где под воздействием охлаждения кристаллизатора формируется слиток. До начала операции печь вакуумируют; вакуумные насосы продолжают работать в течение всей плавки. Таким образом, капли металла падают через вакуумированное пространство, при этом обеспечивается очень полное очищение металла от газов, оксидных неметаллических, от примесей некоторых цветных металлов и получается плотный слиток.

При вакуумном дуговом переплаве под воздействием высоких температур, сталь на нижнем торце электрода расплавляется и капли расплавленного металла падают в ванну, где под воздействием охлаждения кристаллизатора формируется слиток. До начала операции печь вакуумируют; вакуумные насосы продолжают работать в течение всей плавки. Таким образом, капли металла падают через вакуумированное пространство, при этом обеспечивается очень полное очищение металла от газов, оксидных неметаллических, от примесей некоторых цветных металлов и получается плотный слиток.

1 — токоподводящий поддон:

2 — формируемый слиток;

3 — кристаллизатор;

4 — камера;

5—переплавляемая заготовка;

6 — патрубок к насосу  .

.

Достоинством способа вакуумного дугового переплава является отсутствие контакта металла с огнеупорной футеровкой, недостатком — невозможность снижения содержания серы.

Электронно-лучевой переплав -переплав в электронно-лучевой печи. Расходный электрод (заготовка) оплавленный пучком свободных электронов, формируется электронной пушкой в глубоком вакууме (до 10~3Па). Капли жидкого металла поступают в водоохлаждающий кристаллизатор с механизмом вытягивания слитка. Применяется для получения чистых тугоплавких металлов, чистых сталей и сплавов ответственного назначения.

Плазменный переплав– переплав в плазменно – дуговой печи с водоохлаждающим кристаллизатором. Источник нагрева – плазмотроны, формирующие плазменные струи, направленные на переплавляемый электрод с последующим формированием слитка. ПП ведут в вакууме или в контролируемой газовой атмосфере в условиях нормального или избыточного давления. ПП применяют для повышения качества легированных сталей, тугоплавких металлов, жаропрочных сплавов.

Дата добавления: 2015-03-19; просмотров: 2224;