Автоматизация строительства асфальтобетонных покрытий

Автоматизация преследует две цели—получить заданные поперечный и продольный профили покрытия и обеспечить равномерное распределение смеси по ширине укладываемой полосы данной толщины слоя.

Наиболее проста следящая система на асфальтоукладчиках с лыжами (рис. 71). При опускании или поднятии лыжи на неровностях нижнего слоя датчик дает команду об изменении уровня рабочих органов, тем самым соблюдая постоянную ровность покрытия. На автоматизированных асфальтоукладчиках необходимый профиль предварительно задают одним из двух способов: первый—с помощью двух копиров в виде натянутой проволоки по обеим сторонам проезжей части; плоскость, образованная линиями копиров, должна быть параллельна плоскости будущего покрытия; второй — с помощью одного копира, натянутого с одной стороны укладываемой полосы, и поперечного угла наклона рабочего органа асфальтоукладчика. Наилучшие результаты показало применение двух копиров. Автоматическое поддержание асфальтоукладчиком на гусеничном ходу профиля в этом случае осуществляют с помощью трех гидроцилиндров, на которые в трех точках подвешена рама машины. Управляют гидроцилиндрами с помощью системы гидрораспределителей, связанной с тремя независимыми системами автоматического регулирования, датчиками которых служат скользящие по копирам рычаги.

Поперечный профиль и поперечный угол наклона рабочего органа может задавать один копир, в этом случае на асфальтоукладчике имеется система автоматического регулирования положения рабочего органа в поперечной плоскости.

При полной автоматизации асфальтоукладчик оснащают не менее чем двумя независимыми системами автоматического регулирования положения рабочего органа в продольной и поперечной плоскостях. При этом укладчик не только выдерживает заданный проектом профиль, но и ровность покрытия.

С тем чтобы асфальтоукладчик не влиял на ровность покрытия за счет возможного вертикального смещения машины (при движении по неравнопрочному основанию), применяют автоматические следящие системы. Они поддерживают рабочий орган в положении, обеспечивающем получение заданного продольного профиля. Такие системы требуют задания эталонного профиля, в качестве которого используют копиры различных конструкций—натянутую вдоль кромки покрытия проволоку или тросрейку, предварительно спрофилированную и уложенную краевую полосу шириной 0,5— 0,75 м, заранее уложенный бордюр или полосу покрытия.

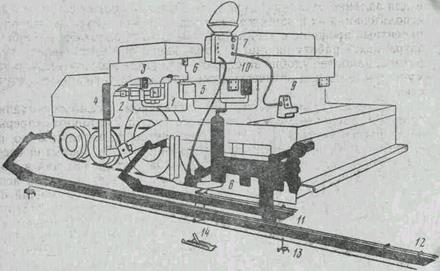

Рис. 71 Схема электронного автоматического управления асфальтоукладчиком:

1 — распределитель смеси; 2 — электромагнитный распределитель; 3 — переключающий блок; 4 — гидроцилиндр; 5 — распределительная коробка; 6 — коробка предохранителей; 7 — регулятор, 8 — датчик со щупом уровня; 9 — маятник; 10 — контактная коробка; 11 — направляющая лыжа длиной 2 м; 12 — направляющая лыжа длиной 7 м; 13 — копирная струна; 14 — скользящий щуп

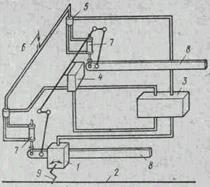

Рис. 72. Схема следящей системы на гусеничном асфальтоукладчике

Датчик следящей системы состоит из чувствительного элемента ЧЭ, реагирующего на внешние возмущения в виде колебаний вертикальных отметок оснований относительно эталонного профиля, и преобразователя, получающего соответствующее усиление. Исполнительный механизм воздействует на рабочий орган, устраняя несоответствие его положения в отношении копира.

Программные системы автоматически устанавливают рабочий орган машины по заданной программе, которая определяет его положение в каждой точке пути. Блок-схема программной системы отличается от схемы следящей системы тем, что она имеет программное устройство, задающее в каждой точке пути положение рабочего органа асфальтоукладчика, а чувствительный элемент дает информацию о фактическом его положении относительно принятой базы отсчета. В качестве последней могут быть те же средства, что и для задания эталонного профиля. Разница только в том, что при использовании их в качестве базы отсчета они могут не повторять проектный профиль, а занимать произвольное положение. Чтобы не затрачивать работу на учет его положения при составлении программы, наиболее удобно за базу отсчета взять горизонтальную прямую: луч света или оптическую ось специального визирного устройства.

В схеме, примененной на гусеничном асфальтоукладчике (рис. 72), ровность регулирует датчик 1, щуп 9 которого непрерывно опирается на базу 2, представляющую собой натянутую по нивелиру струну, или поверхность уложенного слоя покрытия соседней полосы. При попадании укладчика на возвышение или в заниженное место щуп 9 поднимается или опускается, открывая левое или правое окошко с фотоэлементом в датчике. Возникающий при этом электрический сигнал поступает в блок управления 3, откуда усиленным подается в гидрораспределитель 5. В последнем при помощи соленоида открывается одно из отверстий, через которое масло от насоса 6 идет к гидроцилиндрам 7. Последние соответственно приподнимают или опускают рабочие органы 8 асфалыоукладчика относительно его ходовой части, обеспечивая постоянную ровность покрытия, т. е. разность отметок базы и покрытия.

Положение асфальтоукладчика в поперечном направлении регулирует датчик 4 поперечного уклона, на котором имеется отвес. Если изменился поперечный уклон основания или асфальтоукладчик одной гусеницей попал в заниженное место, датчик смещается в сторону относительно отвеса. При этом открывается отверстие и срабатывает фотореле. Электрический сигнал, усиленный в блоке управления, подает команду одному из гидрораспределителей, через который поступает масло в один из гидроцилиндров, и наклон асфальтоукладчика устраняется.

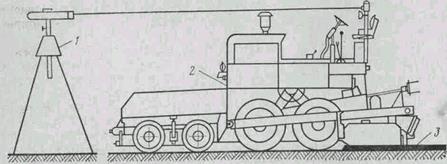

В последнее время для автоматизации профилирующих и других строительных машин стали применять оптические квантовые генераторы—лазеры. Рабочее оборудование получает импульсы от луча, который устанавливают с учетом требуемого продольного уклона. Усиленные импульсы передаются на органы гидравлического управления, которые выдерживают поперечный и продольный профили покрытия. Отклонения в отметках не превышают 0,2—5 мм (рис. 73). Аппаратура работает от автомобильных аккумуляторов при потребляемой мощности 35—60 Вт. С изменением проектного продольного уклона его перестанавливают в новое положение.

При устройстве покрытий на кривых лазерное устройство используют с помощью дефлекторов, отклоняющих направляющий луч.

Промышленность выпускает производительные асфальтоукладчики ДС-48—самоходные автоматизированные машины на пневмоколесном ходу. Приемный бункер вместимостью 10 т расположен спереди, имеет опрокидывающиеся боковые стенки, что позволяет весь материал, имеющийся в бункере, подавать на питатели без участия рабочих. Подъем стенок осуществляют гидроцилиндры. Питатели и шнеки автоматически выключаются при заполнении смесью шнекового пространства.

В настоящее время автоматизацию асфальтоукладчиков проводят на основе системы «Стабилослой-2», которая автоматически регулирует продольную ровность и поперечный уклон покрытия. Она стабилизирует положение выглаживающей плиты относительно заданных ориентиров, что позволяет соблюдать поперечный и продольный профили. Опытные испытания асфальтоукладчика (ДС-126А) с этой системой показали хорошие результаты.

Рис. 73. Управление асфальтоукладчиком по лучу лазера:

1 — лазерный визир, 2 — асфальтоукладчик; 3 — уложенный слой асфальтобетона

Принцип работы системы «Стабнлослой-2» состоит в следующем. Посредством датчиков производят сравнение действительного положения рабочего органа асфальтоукладчика с требуемым для поддержания заданных продольного и поперечного профилей покрытия. Сигнал рассогласования поступает на пульт управления, откуда посылается импульс исполнительному устройству—реверсивным золотникам, которые управляют гидроцилиндрами привода рабочего органа, изменяя их положение до исчезновения сигнала рассогласования. При автоматической работе асфальтоукладчика положение его рабочего органа определяют два гидроцилнндра (левого и правого несущих брусьев). Поэтому для автоматической стабилизации рабочего органа одновременно в работу должны быть включены два датчика. В зависимости от требуемой технологии это могут быть либо два датчика продольного профиля, реагирующие на изменение положения шарниров несущих брусьев, либо один из датчиков продольного профиля и датчик угла, реагирующий на изменение поперечного уклона рабочего органа. Стабилизацию положения рабочею органа в продольном направлении производят с помощью щуповых датчиков продольного профиля, смонтированных по одному на шарнире каждого несущего бруса.

При движении асфальтоукладчика щуп перемещается по опорной базе, представляющей собой заданный продольный профиль дороги.

Стабилизацию положения рабочего органа асфальтоукладчика в поперечном направлении осуществляют с помощью маятникового датчика угла. Датчик угла, смонтированный на рабочем органе, воспринимает его угловые перемещения. Задатчик углового положения рабочего органа находится на пульте управления.

Дата добавления: 2015-01-21; просмотров: 5268;