Укладка горячих и теплых асфальтобетонных смесей

Покрытия из горячих и теплых асфальтобетонных смесей начинают строить в теплую погоду, когда температура воздуха не ниже +5° С и основание не промерзшее, сухое. Осенью заканчивают устройство покрытий из горячих смесей, когда температура воздуха снижается до + 10° С, из теплых — до —5° С. При более низкой температуре при укладке смесей принимают специальные меры. Эти ограничения необходимы, чтобы асфальтобетонные смеси не могли быстро охлаждаться, так как покрытие может остаться недоуплотненным. Для получения покрытия хорошего качества смесь укладывают только в сухую погоду. При ее укладке в дождь ухудшается сцепление слоев, что снижает качество покрытия, так как ухудшает условия его работы и возможны сдвиги слоев. При укладке в дождливую или даже сырую погоду смесь впитывает много воды, в том числе и в парообразном состоянии, что снижает прочностные показатели покрытия. Поверхность покрытия, построенного в дождливую погоду, может иметь большое количество неровностей и раковин, в результате возникнут более крупные разрушения (выбоины) и деформации.

Для строительства асфальтобетонного покрытия создают механизированные отряды, обслуживаемые автотранспортными колоннами со звеньями, включающими самоходные асфальтоукладчики, катки, вспомогательные машины и приспособления для подогрева инструментов, аппаратуру и электростанции для освещения места работ.

Подбор оборудования для работы зависит от типа асфальтобетонной смеси, толщины укладываемого слоя, ширины покрытия и соответственно принятой длины сменной захватки. В звено укладки включают не менее трех катков на каждый асфальтоукладчик.

Для выравнивания старой дорожной одежды, используемой в качестве основания (булыжная мостовая и другие типы) с поперечным уклоном, превышающим 20%о, предварительно укладывают выравнивающий слой. Для него применяют пористый асфальтобетон, если его требуемая толщина менее 5 см, или обработанную битумом крупнозернистую щебеночную смесь (при необходимой толщине слоя более 5 см).

После устройства выравнивающего слоя укладывают нижний слой покрытия из пористой смеси для ее лучшего сцепления с верхним слоем покрытия. Верхний слой устраивают аналогично нижнему Желательно, чтобы работы следовали непосредственно одна за другой, что позволяет достигнуть лучшего сцепления слоев между собой.

Асфальтобетонную смесь как для нижнего, так и для верхнего слоя необходимо подавать непрерывно во избежание не только простоя и снижения производительности асфальтоукладчиков, но и худшего соединения новой смеси с ранее уложенной. Нежелательно также простаивание автомобилей на месте разгрузки, так как смесь слеживается в кузове и с трудом вываливается. Тип автомобилей и их грузоподъемность зависят от толщины слоя и типа укладчика: чем толще слой, тем большей должна быть грузоподъемность автомобилей. При применении комплектов ДС-110 желательны автомобили-самосвалы грузоподъемностью до 18—20 т. Количество автомобилей-самосвалов для обслуживания одного асфальтоукладчика может быть определено по формуле

где П—производительность укладчика, т/ч; L—дальность подвозки смеси, км; Vф — скорость автомобилей-самосвалов, км/ч; tп—продолжительность загрузки на заводе (при наличии накопительного бункера 0,05 ч, при его отсутствии время соответствует количеству замесов, выгружаемых из мешалки в автомобиль-самосвал), ч; tр—продолжительность выгрузки, ч; Q — грузоподъемность автомобиля, т; Kt — коэффициент использования грузоподъемности автомобилей-самосвалов (при накопительном бункере на заводе 0,95—1; при его отсутствии -- в зависимости от кратности замеса и грузоподъемности автомобилей-самосвалов, в среднем 0,85— 0,9); Кь — коэффициент использования автомобилей-самосвалов во времени (обычно 0,85).

Количество автомобилей для обслуживания укладчика можно определить на основании теории массового обслуживания исходя из минимизации экономической функции [7]. Существует несколько систем массового обслуживания; наиболее проста разомкнутая с одним прибором обслуживания (один смеситель) и без приоритета, т. е. система, где участвует один смеситель, и самосвалы обслуживают только его. Для такой системы число необходимых автомобилей-самосвалов может быть определено из формулы И. А. Золотаря:

где С1 — стоимость машино-смены смесителя, руб.; С2—стоимость машино-смены автомобиля-самосвала, руб.

Из формулы определяем оптимальное количество автомобилей-самосвалов, при котором большая часть простоев будет иметь наименьшую стоимость. Исходя из этой формулы можно видеть, что число автомобилей-самосвалов для обслуживания смесителя будет меньше, чем вычисленное по предыдущей формуле.

Во избежание остывания смеси устанавливают допустимую дальность перевозки ее автомобилями-самосвалами с учетом вида смеси, погоды и состояния путей подвоза. Установлено опытом, что в жаркую погоду горячие смеси можно возить на 40—50 км, а теплые на 60—80 км. В прохладную погоду горячие смеси не следует перевозить дальше чем на 20—30 км, а теплые—на 40—50 км. Для сохранения тепла кузова автомобилей-самосвалов оборудуют для обогрева отработавшими газами и закрывают брезентом, укрепляемым на деревянной раме.

| Таблица 36 | |||

| Вид смеси | Марка битума | Температура смеси, °С, не ниже | |

| без ПАВ | с ПАВ | ||

| Горячая | БНД 90/130, БН 90/130 БНД 60/90, БН 60/90 БНД 40/60, БН 40/60 | ||

| Теплая | БНД 200/300, БН 200/300 БНД 130/200, БН 130/200 | ||

| БГ 70/130, СГ 130/200, МГ 130/200 |

Для качественной укладки необходимо, чтобы доставленная смесь имела заданную температуру. В каждом автомобиле-самосвале проверяют температуру смеси. Наименьшая допустимая температура смеси при укладке в зависимости от марки битума должна соответствовать указанной в табл. 36.

Самоходный асфальтоукладчик укладывает смесь на ширину 3,03—3,7 м. В зависимости от ширины покрытия определяют число и ширину полос прохода асфальтоукладчика с учетом использования уширителей. При ширине проезжей части 6—7 м необходима укладка двух полос; при ширине проезжей части 7,5 м с учетом двух краевых полос по 0,75 м при общей ширине покрытия 9 м нужно укладывать три полосы.

За один проход отечественные укладчики могут укладывать слои толщиной от 3 до 15—20 см. Если нужно укладывать смесь большей толщины, чем 15 см, например 30 см, укладку ведут слоями по 15 см, а уплотняют оба слоя сразу. Смесь можно раскладывать распределителем дорожно-строительных материалов слоями толщиной до 12 см. Размеры слоев указаны в рыхлом состоянии, для создания покрытия требуемой толщины необходимо учитывать коэффициент уплотнения.

Для укладки без образования продольных швов одновременно работают двумя и тремя укладчиками. Промышленность осваивает самоходные асфальтоукладчики с шириной укладки до 10—12м и толщиной слоя до 25—30 см.

| Таблица 37 | ||

| Температура воздуха при отсутствии ветра, °С | Длина укладываемой полосы, м | |

| Защищенные от ветра, застроенные и лесные участки, глубокие выемки | Открытые участки | |

| 5-10 10-15 15-25 >25 | 30-50 60-100 100-150 150-200 | 25-30 30-50 50-80 80-100 |

При одновременной работе на смежных полосах двумя и более асфальтоукладчиками опережение одного из них относительно другого по требованиям техники безопасности должно быть в пределах 10—30 м. За рубежом широкозахватные или сдвоенные асфальтоукладчики (2 и даже более 2) работают на всю ширину покрытия.

При работе одним асфальтоукладчиком длину полосы укладки горячей смеси для обеспечения хорошего сопряжения полос назначают в зависимости от температуры воздуха (табл. 37).

Если укладывают теплую асфальтобетонную смесь при температуре воздуха 10—20° С, длина полосы может достигать 250 м; если температура выше 20° С, длина полосы может быть равной сменной захватке.

Длину хода укладчика в зависимости от температурных условии определяют по формуле

где К2 — коэффициент, учитывающий температуру основания (при температуре основания, равной температуре воздуха, если она  25° С, К2 = 1, если больше 25° С, то К2 = 1,2); h— толщина слоя, м; с—теплоемкость асфальтобетонной смеси, ккал/кг-град (0,3— 0,4);

25° С, К2 = 1, если больше 25° С, то К2 = 1,2); h— толщина слоя, м; с—теплоемкость асфальтобетонной смеси, ккал/кг-град (0,3— 0,4);  — требуемая плотность асфальтобетона, кг/м3; t—продолжительность перехода на смежную полосу, ч (примерно 0,06 ч);

— требуемая плотность асфальтобетона, кг/м3; t—продолжительность перехода на смежную полосу, ч (примерно 0,06 ч);  — рабочая скорость асфальтоукладчика, м/мин;

— рабочая скорость асфальтоукладчика, м/мин;  —транспортная скорость асфальтоукладчика, м/мин (примерно 10—12 м/мин); а1—коэффициент теплоотдачи асфальтобетона за счет излучения, ккал/м2-ч-град (примерно а1 = 6); а2 — коэффициент теплоотдачи

—транспортная скорость асфальтоукладчика, м/мин (примерно 10—12 м/мин); а1—коэффициент теплоотдачи асфальтобетона за счет излучения, ккал/м2-ч-град (примерно а1 = 6); а2 — коэффициент теплоотдачи

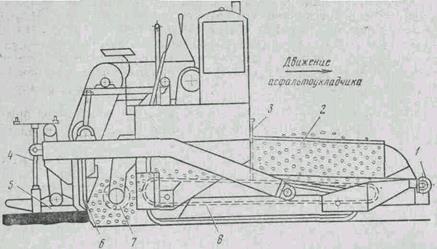

Рис. 65. Схема асфальтоукладчика:

1 — упорные предохранительные ролики; 2 — бункер для смеси; 3 — заслонка; 4 — регулировочный винт; 5 — выглаживающая плита; 6 — трамбующий брус; 7 — шнек; 8 — пластинчатый питатель

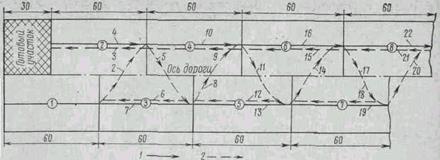

Рис. 66. Схема перехода асфальтоукладчика с полосы на полосу (при температуре воздуха 10—25° С):

1 — рабочий ход асфальтоукладчика; 2 — холостой ход асфальтоукладчика. В кружках — последовательность участков укладки смеси

асфальтобетона за счет конвекции (а2 = 5 при скорости ветра до 1 м/с, если  = 10 м/с, то а2 = 12, а2 =16 при большей

= 10 м/с, то а2 = 12, а2 =16 при большей  ), К1 — коэффициент, зависящий от температурных условий, К1 = 7,5

), К1 — коэффициент, зависящий от температурных условий, К1 = 7,5  ;

;

tу— температура смеси в начале уплотнения; tВ —температура воздуха, °С; tк—допускаемая температура смеси при сопряжении смежных полос (60—70 0С).

Выгруженную в бункер асфальтоукладчика смесь пластинчатый питатель подает к двухзаходному шнеку, распределяющему ее по ширине (рис. 65). За шнеком размещены отражающая плита и трамбующий брус.

Требуемую толщину покрытия достигают регулировкой отражающей плиты и опусканием или поднятием винтами на нужную высоту выглаживающей плиты. Перед началом работы выглаживающую плиту прогревают с помощью установленной на ней форсунки, в холодную погоду плиту подогревают в перерывах работы. Движение асфальтоукладчика начинают, когда заполнено все пространство перед отражающей плитой. Одновременно включают трамбующий брус.

Во время укладки смеси следят за тем, чтобы трамбующий брус был постоянно включен, так как с его помощью достигают предварительного уплотнения смеси.

Поверхность уложенного слоя после прохода укладчика должна быть ровной, однородной, без разрывов и раковин. На узких полосах, на закруглениях и виражах смесь укладывают дополнительным малым укладчиком одновременно с работой основного укладчика, что позволит уплотнить смесь сразу по всей ширине покрытия, избежав дополнительной продольной спайки и возможной трещины при эксплуатации.

При использовании асфальтоукладчика (с включенным трамбующим брусом) слой смеси должен быть на 15—25% выше проектной толщины.

Задел нижнего слоя не должен превышать длины одной-двух захваток. Часто весной и осенью укладывают только нижний слой, открывая движение по нему. В этом случае летом такой слой должен быть перекрыт верхним слоем с применением мер по обеспечению сцепления слоев. На уложенном осенью и оставляемом на зиму слое укладывают защитный слой.

Уложив одну полосу, асфальтоукладчик переходит на соседнюю, пока не остыла кромка, т. е. работает по схеме, показанной на рис. 66. В случае остывания эту кромку предварительно обогревают линейными обогревателями инфракрасного излучения (рис. 67). При работах небольшого объема на ранее уплотненный слой укладывают валик горячей смеси на ширину 15—20 см, который убирают перед устройством смежной полосы.

Окончив примыкание полосы, шов целесообразно загладить утюгом (рис. 68), чтобы избежать образования поперечных и продольных трещин в местах «спаек», или применяют многополосные широкобазисные асфальтоукладчики. При больших объемах работ, а также при устройстве покрытий из асфальтобетонов типов А и Г все полосы обязательно укладывают одновременно и непрерывно, применяя необходимое число укладчиков.

При укладке слоев покрытия толщиной 15—20 м применяют асфальтоукладчики преимущественно новых моделей с шириной укладываемой полосы 7,5 м и более с приемным бункером не менее чем 8 т. Для производительной работы на каждый асфальтоукладчик нужно подавать не менее 80—90 т смеси в час.

Во избежание раскатывания смеси и обламывания кромок должны быть поставлены боковые упоры из деревянных брусьев, равных толщине слоя. Более целесообразно применение укладчиков со скользящими формами.

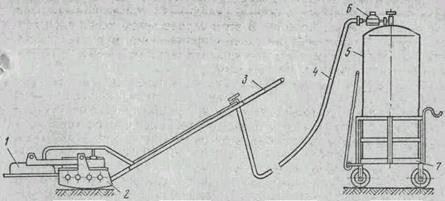

Рис 67. Линейный обогреватель:

1 - тележка с рамой; 2 – газовые горелки; 3 — баллон сжиженного газа; 4—редуктор; 5 - шланг; 6 — кран

Рис. 68. Утюг-разогреватель:

1 — газовые горелки; 2 - рабочая плита; 3 — направляющая ручка; 4 — шланг; 5 — баллон сжиженного газа; 6 — редуктор; 7 — тележка

Установка на асфальтоукладчиках тяжелых вибрационных брусьев позволяет обеспечить интенсивное предварительное уплотнение смесей при высокой скорости укладки.

По опыту производства укладка слоев смесей толщиной 20 см дает значительный технико-экономический эффект. Укладка одного слоя вместо двух-трех снижает затраты труда и средств механизации при толщине слоя 15 см в 2 раза, при толщине слоя 20 см в 3 раза.

Чтобы установить производительность отряда по устройству асфальтобетонного покрытия и длину захватки, необходимо определить производительность работ с асфальтоукладчиком.

Производительность работ с асфальтоукладчиком может быть определена по формуле (т/смену):

где Т — продолжительность смены, ч; Кь — коэффициент использования времени (до 0,9); h—толщина укладываемого слоя, м; В—ширина укладываемой полосы, м;  —требуемая плотность асфальтобетонной смеси, т/м3;

—требуемая плотность асфальтобетонной смеси, т/м3;  —скорость движения укладчика, м/мин.

—скорость движения укладчика, м/мин.

Видоизменив формулу, можно определять производительность работ с асфальтоукладчиком в квадратных метрах уложенного слоя в час:

Следует учитывать, что скорость движения асфальтоукладчика снижается с увеличением толщины укладываемого слоя (табл. 38).

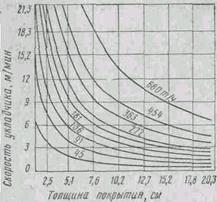

Ассоциация асфальтобетонных покрытий США рекомендует график зависимости количества необходимого материала от толщины

| Таблица 38 | |||

| Толщина слоя, см | Скорость, м/мин | Толщина слоя, см | Скорость, м/мин |

| До 2,5 3—5 | 5,0 2,5 | 6-10 >11 | 2,0 1,6 |

покрытия и скорости укладчика для полосы шириной 3,7 м (рис.69).

Все сопряжения уплотняют особенно тщательно, добиваясь необходимой плотности и полной однородности поверхности покрытия. Места сопряжении должны быть незаметны, а плотность асфальтобетона должна быть не ниже, чем на остальных участках покрытия. Поперечные сопряжения должны быть перпендикулярны оси покрытия Края ранее уложенной полосы (поперечные и продольные) обрезают или обрубают вертикально и смазывают разжиженным битумом марки, примененной в уложенной смеси.

Обрубать или обрезать края целесообразно сразу после уплотнения покрытия. Это особенно важно при смесях типов А и Г, которые после остывания трудно поддаются обработке. Для обрубания кромок пригодны пневмолоты или отбойные молотки для отрезания краев — свободно вращающиеся диски из высокопрочной стали, устанавливаемые на катках и других машинах.

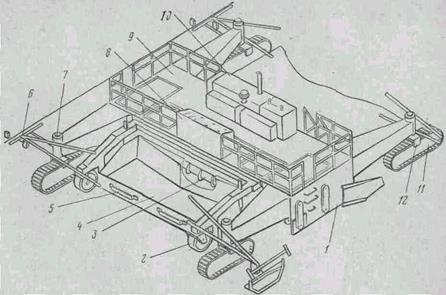

Для автоматизированной укладки асфальтобетонной смеси целесообразно применять асфальтоукладчики со скользящей опалубкой. Так же как для укладки цементобетонных покрытий созданы комплекты машин ДС-100, для строительства асфальтобетонных применимы комплекты ДС-110. В этих комплектах подобраны необходимые машины для строительства основания и исключены машины по нарезке швов. Распределение асфальтобетонной смеси осуществляет машина ДС-108, создаваемая на базе укладчика ДС-97 путем монтажа на его раме сменного оборудования, состоящего из приемного бункера на пневмоколесах и вибробруса (рис. 70). Вибробрус обогревается выхлопными газами двигателя; бункер бездонный, толщину слоя смеси регулируют распределительными винтами профилировщика.

Машина принимает в бункер смесь из автомобилей-самосвалов, распределяет ее по ширине и уплотняет вибробрусом с одновременной отделкой поверхности. Вибробрус представ-

Рис. 69. Зависимость количества асфальтобетонной смеси от толщины покрытия и скорости укладчика

Рис. 70. Общий вид асфальтоукладчика в комплекте ДС-Т10:

1 – рама основания; 2 - переднее колесо, 3 - шнек; 4 - приемный бункер; 5 - ролики-толкатели; 6 - система автоматики; 7 - гидравлическая система; 8 - пульт управления; 9 - платформа; 10 - силовая установка; 11 - тележка; 12 - механизм поворота

ляет собой две балки коробчатого сечения с шестью вибраторами. Выхлопная труба соединена с вибробрусом гибким гофрированным шлангом. Газы проходят по системе каналов внутри бруса и выходят через отверстия сбоку плиты.

Дата добавления: 2015-01-21; просмотров: 5453;