Выбор способа транспортирования бетонных смесей. Внутриплощадочное транспортирование бетонных смесей. Технологические особенности применения трубопроводного транспорта

В общем виде транспортный процесс включает приемку бетонной смеси из раздаточного бункера бетоносмесительной установки, перемещение ее различными транспортными средствами на объект бетонирования, последующую подачу смеси к месту укладки или же перегрузку ее на другие транспортные средства или приспособления, при помощи которых смесь доставляют в блок бетонирования. Блоком бетонирования называют подготовленную к укладке бетонной смеси конструкцию или ее часть с установленной опалубкой и смонтированной арматурой.

На практике процесс доставки бетонной смеси в блок бетонирования осуществляют по двум схемам:

от места приготовления до непосредственной разгрузки в блок бетонирования;

от места приготовления до места разгрузки у бетонируемого объекта, с последующей подачей бетона в блок бетонирования. Эта схема предусматривает промежуточную перегрузку бетонной смеси.

Транспортирование и укладку бетонной смеси необходимо осуществлять специализированными средствами, обеспечивающими сохранение заданных свойств бетонной смеси. Запрещается добавлять воду на месте укладки смеси для увеличения ее подвижности.

Транспортирование бетонной смеси от места приготовления до места разгрузки или непосредственно в блок бетонирования осуществляют преимущественно автомобильным транспортом, а транспортирование от места разгрузки в блок бетонирования – в бадьях кранами, подъемниками, транспортерами, бетоноукладчиками, вибропитателями, мототележками, бетононасосами и пневмонагнетателями.

Способ транспортирования бетонной смеси к месту ее укладки выбирают в зависимости от характера сооружения, общего объема укладываемой бетонной смеси, суточной потребности, дальности перевозки и высоты подъема.

При перевозке бетонной смеси основным технологическим условием является сохранение её однородности и обеспечение требуемой для укладки подвижности. Для этого в бетонную смесь не должны попадать атмосферные осадки, солнечные лучи, она не должна расслаиваться, из нее не должно вытекать цементное молоко или раствор, зимой бетонную смесь предохраняют от быстрого охлаждения и замерзания.

Перевозка бетонной смеси автотранспортом. Процесс транспортирования бетонной смеси должен предусматривать ее бесперегрузочную доставку от места приготовления до пункта перегрузки в бетоноприемное устройство на строительной площадке или места разгрузки транспортного средства непосредственно в опалубку бетонируемой конструкции. При этом принятая технология и организация транспортирования должны обеспечивать на месте укладки заданные проектом показатели подвижности бетонной смеси, а изготовленный из нее бетон, при правильном режиме выдерживания, – проектную марку бетона по прочности и другие проектные характеристики. При транспортировании бетонной смеси в зимних условиях к моменту ее укладки должна быть обеспечена температура смеси, достаточная для нормального выдерживания бетона.

Для транспортирования бетонной смеси, в зависимости от ее начальной подвижности, сроков схватывания цемента, расстояния перевозки, температурно-влажностных условий окружающей среды, вида дорожного покрытия и технологической совместимости транспортных средств с бетоноприемными оборудованием, следует использовать автомобили-самосвалы, автобетоновозы, автобетоносмесители, автомобили с перевозкой на них смеси в капсулах или бадьях.

Для транспортирования бетонных смесей должны использоваться преимущественно специализированные транспортные средства – автобетоновозы и автобетоносмесители (рис. 13.3, 13.4).

При транспортировании бетонной смеси ее начальная подвижность, в зависимости от времени перевозки, вида и качества дорожного покрытия и климатических воздействий, изменяется. Стабильность показателя подвижности бетонной смеси при перевозках в автобетоносмесителях должна обеспечиваться за счет побуждения смеси в пути вращением смесительного барабана. При использовании автосамосвалов и автобетоновозов подвижность бетонной смеси необходимо назначать с учетом ожидаемого изменения этого показателя в процессе транспортирования.

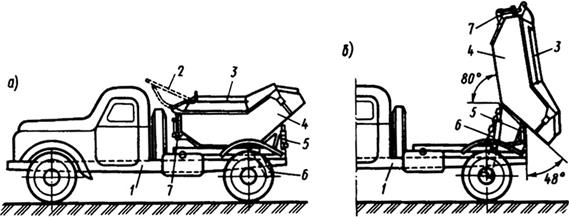

Рис. 13.3. Автобетоновоз: а) транспортное положение; б) положение разгрузки;

1 – шасси; 2 – крышка в открытом положении; 3 – крышка в закрытом положении;

4 – кузов; 5 – упор; 6 – телескопический подъемник кузова; 7 – гидроцилиндр крышки

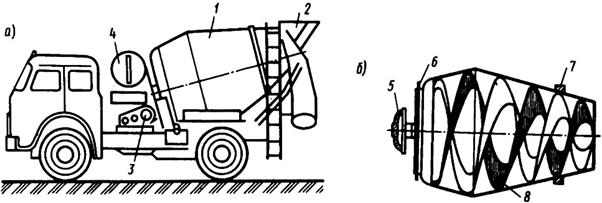

Рис. 13.4. Автобетоносмеситель: а) общий вид, б) смесительный барабан;

1 – барабан, 2 – загрузочно-разгрузочное устройство, 3 – привод барабана, 4 – бак

для воды, 5 – опорная цапфа, 6 – приводная звездочка, 7 – бандаж, 8 – винтовая лопасть

При выборе средств для транспортирования бетонной смеси должен учитываться и такой показатель, как максимально допустимое расстояние перевозки смеси без необратимых изменений ее качества, зависящий от начальной подвижности смеси, вида дорожного покрытия, температуры окружающей среды и конструкции транспортного средства. Значения технологически допустимых расстояний перевозки бетонных смесей приведены в [23, табл. 7.1].

Автомобили-самосвалы следует применять лишь при отсутствии специализированных транспортных средств, в основном, для перевозки малоподвижных бетонных смесей на расстояние не более 10…12 км.

Автомобиль-самосвал – транспортная машина, предназначенная, в основном, для транспортирования сыпучих материалов, поэтому ее использование для перевозки бетонных смесей сопряжено с рядом технологических недостатков, неудобств, в числе которых:

невозможность порционной разгрузки смеси, что усложняет выгрузку смеси в бетоноприемное оборудование;

потери от 2 до 3 % бетонной смеси в результате расслоения и выплескивания смеси в пути;

незащищенность смеси от атмосферных и температурных воздействий;

необходимость затрат ручного труда на очистку кузова и др.

Автобетоновоз – специализированная машина для перевозки бетонных смесей, оборудованная крышкой на загрузочной части и затвором у выгрузочного отверстия кузова. Каплевидная (мульдообразная) форма кузова способствует уменьшению расслоения бетонной смеси в процессе транспортирования, а возможность подъема кузова под углом до 90° облегчает выгрузку смеси.

Использование автобетоновозов позволяет транспортировать бетонную смесь на расстояние от 10 до 30 км в зависимости от ее подвижности и вида дорожного покрытия, при температуре до минус 30 °С (при наличии теплоизолированного кузова, обеспечивающего термосный режим хранения перевозимого бетона).

Автобетоносмеситель – специализированная машина для транспортирования бетонных смесей. Она предназначена как для перевозки сухих компонентов и приготовления из них бетонных смесей в процессе транспортирования, так и для перевозки готовых смесей с их побуждением в пути следования.

Автобетоносмеситель состоит из установленного на шасси автомобиля смесительного барабана с загрузочным устройством и аварийным люком, привода или дополнительного двигателя, бака для воды, устройства ручного управления и навесного оборудования для распределения бетонной смеси при ее выдаче. Основными технологическими преимуществами автобетоносмесителя являются: возможность перевозки смесей на расстояния от 100 до 120 км с сохранением их качества, порционная разгрузка, маневренность, технологическая совместимость с бетоноприемным оборудованием и бетононасосами.

При выборе модели автобетоносмесителя должен учитываться объем смесительного барабана. С увеличением объема смесительного барабана по выходу бетонной смеси снижается энергоемкость и повышается удельная производительность автобетоносмесителя на 1 м3 вместимости барабана, но усложняется и удорожается его эксплуатация; резко возрастает расход горюче-смазочных материалов по мере увеличения дальности транспортирования, особенно при использовании машины в режиме перемешивания смеси в пути следования; снижается маневренность машины.

Транспортирование литых бетонных смесей.При выборе способа транспортирования литой бетонной смеси следует учитывать, что ее начальная подвижность, достигнутая при приготовлении с помощью пластификаторов, сохраняется без значительных изменений не более 30…45 мин, а затем начинает быстро снижаться.

Транспортировать литую бетонную смесь следует в автобетоносмесителе. При этом в барабан автобетоносмесителя на бетонном заводе должны загружаться сухие компоненты влажностью от 3 до 4 %, а в бачок для воды – раствор пластификатора. Введение в смесь воды затворения с растворенным в ней пластификатором и перемешивание должно производиться за 20…30 мин до прибытия машины к месту укладки смеси. При этом оптимальный режим вращения смесительного барабана составляет

от 6 до 12 об/мин.

Транспортирование бетонной смеси на бортовых автомашинах в контейнерах или бадьях применяют редко ввиду недоиспользования грузоподъемности транспортных средств и необходимости создания большого оборотного парка контейнеров, что снижает экономическую эффективность метода. Недостатки транспортирования в бадьях аналогичны использованию самосвалов.

Процессы подачи и распределения бетонной смеси должны предусматривать ее доставку от места выгрузки в бетоноприемное оборудование на строительной площадке до места укладки в опалубку бетонируемой конструкции с минимальными затратами. Промежуток времени между доставкой бетонной смеси на объект и укладкой ее в конструкцию не должен превышать 60 мин.

При выборе способа механизации подачи бетонной смеси должны учитываться:

конфигурация здания;

возможность максимального приближения механизмов, подающих бетонную смесь к месту бетонирования при их минимальных перестановках;

консистенция бетонной смеси;

объем укладываемого бетона и заданный темп бетонирования;

температура окружающей среды и другие влияющие организационные и технологические факторы.

При прочих равных условиях определяющим критерием эффективности выбранного способа механизации является минимальная энергоемкость процесса подачи бетонной смеси.

Подача бетонной смеси к месту укладки должна осуществляться одним из следующих способов:

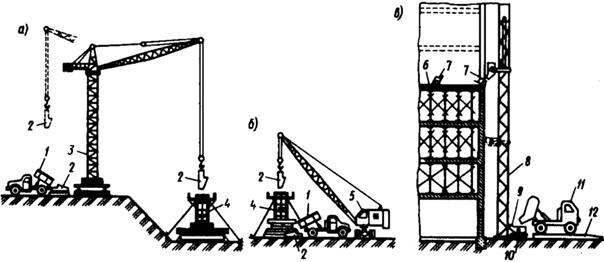

1. Подача бетонной смеси кранами и подъемниками(рис. 13.5). При применении для подачи бетонной смеси строительных кранов должны соблюдаться следующие основные условия:

вылет стрелы, высота подъема грузового крюка и грузоподъемность крана должны обеспечивать возможность подачи бадьи с бетонной смесью в любую точку рабочего горизонта;

подача бетонной смеси должна быть совмещена по времени с другими крановыми операциями;

площадка для приема бетонной смеси, разгружаемой непосредственно в бадьи или через скиповый бетоноперегружатель, должна размещаться в зоне действия стрелы крана;

маршруты движения по площадке средств доставки бетонной смеси должны быть четко обозначены.

Применение стреловых кранов, которые имеют высокую степень маневренности и возможность работы как с подошвы, так и с бровки котлована, наиболее рационально для подачи бетонной смеси и выполнения сопутствующих операций, в основном, при возведении отдельно стоящих монолитных фундаментов, буронабивных свай, монтаже фундаментных плит и других конструкций, расположенных ниже уровня земли. При возможности движения стреловых кранов по периметру, они могут быть использованы и для подачи бетонной смеси при возведении зданий любой конфигурации шириной до 30 м и высотой до 20 м.

При использовании для подачи бетонной смеси строительного крана должна быть обеспечена совместимость всех операций технологического процесса, включая:

соответствие интенсивности доставки бетонной смеси на строительную площадку заданному темпу бетонирования;

совместимость полезной вместимости транспортных средств с вместимостью бетоноприемного оборудования (бадей, пакета бадей, ковша скипового подъемника);

соответствие массы загруженной бадьи грузоподъемности крана.

Рис. 13.5. Подача бетонной смеси кранами, подъемниками:

а) башенным краном, расположенным на бровке котлована, б) самоходным краном, расположенным на дне котлована, в) стоечным подъемником; 1 – автосамосвал,

2 – поворотная бадья, 3 – башенный кран, 4 – опалубка ступенчатого фундамента,

5 – самоходный кран, 6 – бетонируемое перекрытие, 7 – тележка (под загрузкой),

8 – стоечный подъемник, 9 – ковш, 10 – передаточная тележка,

11 – автобетоновоз, 12 – пандус

Конструкция бадей должна отвечать следующим требованиям: обеспечивать возможность порционной выгрузки бетонной смеси; иметь простой и надежный в эксплуатации затвор, гарантирующий четкую отсечку смеси и герметичность, исключающую утечку цементного молока.

Бадьи и такелажная оснастка перед началом бетонирования должны быть испытаны в соответствии с правилами Госпроматомнадзора Республики Беларусь.

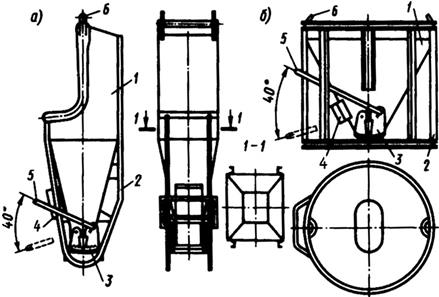

Бадьи бывают поворотные и неповоротные (рис. 13.6). Поворотная бадья представляет собой сварную емкость, состоящую из корпуса, каркаса, затвора, рычага. Иногда на корпус бадьи устанавливают вибратор. Каркас выполнен в виде салазок, конструкция которых позволяет загружать бадью в горизонтальном положении. При подъеме краном бадью стропуют за петли, и она, плавно перекатываясь, занимает вертикальное положение. В таком положении бадья перемещается и разгружается. При опускании бадьи под загрузку она плавно принимает горизонтальное положение загрузочным отверстием кверху.

Неповоротная бадья также представляет собой сварную емкость, но в отличие от поворотной, она подается под загрузку в вертикальном положении. Преимущественное применение имеют поворотные бадьи; неповоротные бадьи используют в тех случаях, когда бетонную смесь нужно подавать небольшими порциями (в колонны, стены небольшой толщины и др.) Бадьи изготовляют, как правило, вместимостью 0,5…2 м3.

Рис. 13.6. Бадьи для крановой подачи бетонной смеси: а) поворотная,

б) неповоротная; 1 – корпус; 2 – каркас; 3 – затвор; 4 – вибратор; 5 – рычаг; 6 – петля

Для перемещения бетонной смеси только по вертикали используют различные подъемники. Так, при бетонировании междуэтажных перекрытий каркасных зданий используют подъемники стоечного типа, которые поднимают бетонную смесь в ковшах или контейнерах. Для горизонтального транспортирования смеси используют тачки-рикши, мотороллеры или мототележки.

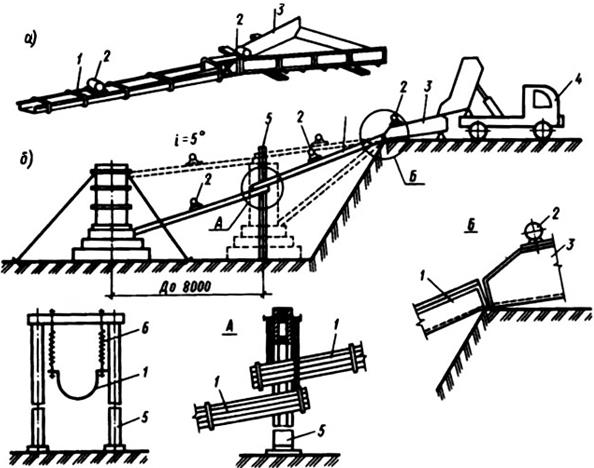

2. Подача смеси вибропитателями и по виброжелобам. Для подачи смеси на небольшие расстояния или спуска на большую глубину (высота свободного сбрасывания бетонной смеси не должна превышать 3 м) используют вибропитатели, виброхоботы и виброжелоба, принцип работы которых основан на перемещении бетонной смеси под действием силы тяжести и вибрации (рис. 13.7). Вибропитатели и виброжелоба применяют при высотах опускания бетонной смеси до 10 м, при большей глубине используют виброхоботы.

Подачу бетонной смеси в конструкции, расположенные в котловане ниже уровня земли, осуществляют с промежуточной перегрузкой в вибропитатель и последующей подачей в блок бетонирования по виброжелобам. Вибропитатель представляет собой треугольный в плане сварной ящик, оборудованный вибратором. Вибропитатель устанавливают наклонно на 5... 10° в сторону бетонируемой конструкции. Выходной проем вибропитателя оборудован секторным затвором.

Рис. 13.7. Подача бетонной смеси с применением вибропитателя и виброжелобов:

а) вибропитатель и виброжелоб, б) общая схема и детали узлов; 1 – виброжелоб,

2 – вибратор, 3 – вибропитатель, 4 – автобетоновоз, 5 – стойка, 6 – пружинная подвеска

Подачу бетонной смеси в конструкции, расположенные в котловане ниже уровня земли, осуществляют с промежуточной перегрузкой в вибропитатель и последующей подачей в блок бетонирования по виброжелобам. Вибропитатель представляет собой треугольный в плане сварной ящик, оборудованный вибратором. Вибропитатель устанавливают наклонно на 5... 10° в сторону бетонируемой конструкции. Выходной проем вибропитателя оборудован секторным затвором.

К выходному проему прикрепляют виброжелоба длиной 4...6 м. Желоба, в свою очередь, крепят к инвентарным стойкам на пружинных подвесках. Угол наклона виброжелобов к горизонту принимают 5...30°, виброжелоба позволяют укладывать в конструкции смеси подвижностью 4...12 см. Не целесообразно применять подвижную смесь, которая может выплескиваться через борта виброжелобов. Темп укладки бетонной смеси зависит от угла наклона виброжелобов, подвижности смеси и может достигать 30 м3/ч.

3. Транспортирование бетонной смеси ленточными конвейерами и бетоноукладчиками. В промышленном и гражданском строительстве используют ленточные конвейеры как внутрипостроечный транспорт для подачи бетонной смеси при бетонировании точечных конструкций с небольшими размерами в плане.

Промышленность выпускает ленточные конвейеры (транспортеры) длиной 6…15 м и шириной гладкой или ребристой ленты 400...500 мм. Такие конвейеры могут перемещать бетонную смесь горизонтально, с подъемом или опусканием на высоту до 4 м. Основным рабочим органом конвейера является гибкая прорезиненная лента, огибающая приводной и натяжной барабаны. Она опирается на поддерживающие верхние роликовые опоры желобчатого типа и плоские нижние роликовые опоры.

Бетонную смесь загружают на ленту через питатели, позволяющие непрерывно и равномерно подавать и перемещать бетонную смесь по конвейеру. Барабаны конвейера оборудованы устройствами, очищающими ленту от бетонной смеси в зоне выгрузки. Для избежания расслоения бетонной смеси ее подвижность при подаче конвейерами не должна превышать 6 см. Углы наклона конвейера при подъеме смеси не должны быть выше 18°, при спуске – ниже 12°. Скорость движения ленты не должна превышать 1 м/с. При выгрузке с конвейера во избежание расслоения применяют направляющие щитки или воронку.

При стесненных условиях и расстоянии подачи бетонной смеси 200...300 м широко используют ленточные транспортеры. Они имеют производительность 40...70 м/ч. Ленточные транспортеры удобны в сочетании с бетоносмесителями непрерывного действия. Смесь с ленты сбрасывается в приемный бункер и подается к месту бетонирования по виброхоботам и вибролоткам. Должна быть предусмотрена защита смеси от климатических воздействий и атмосферных осадков.

Передвижные ленточные конвейеры, обладая большой производительностью до 35 м3/ч, не распределяют бетонную смесь по всей площади бетонируемой конструкции. Поэтому в процессе подачи смеси приходится переставлять конвейер, что требует дополнительных трудовых затрат и соответственно перерывов в бетонировании.

Более эффективными являются бетоноукладчики, которые применяют для устройства монолитных фундаментов под здания и технологическое оборудование, бетонирования компактных, но рассредоточенных объектов. Бетоноукладчик представляет собой самоходный агрегат, на вращающейся платформе которого имеется оборудование для приема бетонной смеси и подачи ее к месту укладки. Органом, транспортирующим бетонную смесь, является ленточный телескопический конвейер, состоящий из основного и подвижного конвейеров. Из кузова автобетоновоза бетонная смесь выгружается в приемный бункер бетоноукладчика, откуда она поступает на основной транспортер, с которого перегружается на подвижный транспортер, а с него непосредственно в конструкцию. Бетонная смесь может подаваться в любую точку бетонируемой конструкции в плане размерами от 3 до 20 м с поворотом подвижного конвейера до 360° с одной рабочей позиции. Бетоноукладчик может подавать смесь на высоту 8 м, а также опускать ее ниже стоянки с уклоном транспортера до 10°.

4. Трубопроводный транспорт бетонной смеси. Трубопроводный транспорт относится к внутрипостроечному и при определенных условиях имеет ряд технологических преимуществ перед другими способами горизонтального и вертикального транспортирования бетонных смесей. К их числу относятся возможность осуществления одним механизмом горизонтального и вертикального перемещения смесей от места их разгрузки на объекте (при приобъектной бетоносмесительной установке) к месту укладки, возможность подачи бетонных смесей в труднодоступные участки возводимого сооружения.

Техническими средствами трубопроводного транспорта являются машины для перекачивания (проталкивания) бетонной смеси – бетононасосы, пневмонагнетатели.

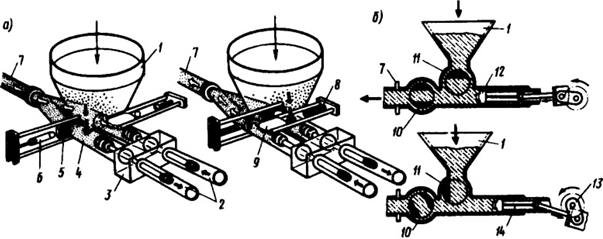

Основными типами бетононасосов являются поршневые с маслогидравлическим приводом и реже с механическим (рис. 13.8). Бетононасос с маслогидравлическим приводом представляет собой двухцилиндровый поршневой механизм. При движении поршней бетонная смесь из приемного бункера поочередно засасывается в один из транспортных цилиндров бетононасоса, а оттуда поршнем подается в бетоновод. Оба поршня работают синхронно в противоположных направлениях, то есть когда один поршень всасывает смесь из приемного бункера, другой нагнетает ее в бетоновод. Поршни транспортных цилиндров приводятся в действие от гидроцилиндров, поршни которых получают возвратно-поступательное движение за счет подачи масла. Поток бетонной смеси при циклах всасывания и нагнетания изменяется с помощью шиберных пластин: вертикальной и горизонтальной. Вертикальная пластина поочередно перекрывает отверстия транспортных цилиндров, горизонтальная – отверстия приемного бункера.

Бетононасосы с механическим приводом представляют собой горизонтальные поршневые насосы одностороннего действия с двумя принудительными пробковыми клапанами. Рабочий процесс бетононасоса состоит в возвратно-поступательном движении поршня в цилиндре и согласованной с ним работе всасывающего и нагнетательного клапанов.

Рис. 13.8. Принцип работы бетононасосов: а) с маслогидравлическим приводом;

б) с механическим приводом; 1 – приемный бункер; 2 – приводные гидроцилиндры;

3 – камера с промывочной водой; 4 – транспортный цилиндр; 5 – вертикальная шиберная пластина; 6 – гидроцилиндр вертикальной шиберной пластины; 7 – бетоновод;

8 – гидроцилиндр горизонтальной шиберной пластины; 9 – горизонтальная шиберная пластина; 10 – нагнетательный клапан; 11 – всасывающий клапан; 12 – цилиндр;

13 – коленчатый вал; 14 – поршень

В данном типе бетононасосов трущиеся детали быстро изнашиваются, а пульсация при перекачке приводит к частичному расслоению бетонной смеси, вследствие этого увеличивается тенденция к закупорке бетоновода.

Бетононасосы выполняют в стационарном, прицепном и самоходном вариантах.

Бетоновод предназначен для перемещения бетонной смеси от бетононасоса к месту укладки и состоит из отдельных трубчатых звеньев (обычно стальных), входящих в комплект бетононасоса. В комплект входят прямые звенья длиной 0,5…3 м и колена (отводы) с углом поворота 90°, 45°, 22°30' и 10°15'.

Повороты создают дополнительное сопротивление движению бетонной смеси. Поэтому при определении расстояния подачи угол поворота 90° соответствует 12 м горизонтального участка, а углы поворота 45°, 22°30' соответствуют 7,5 и 3 м, а 1 м вертикального бетоновода эквивалентен 8 м горизонтального.

Звенья и колена соединяют между собой с помощью быстроразъемных замков с натяжными клиньями и резиновыми уплотнителями. В зависимости от производительности бетононасоса применяют бетоноводы с внутренним диаметром 80…203 мм (большей производительности соответствует больший диаметр). Прокладывают бетоновод до наиболее удаленного места укладки бетонной смеси, и по мере укладки его постепенно разбирают, снимая последние звенья труб, то есть процесс бетонирования ведут «на себя».

В качестве оборудования для распределения бетонной смеси применяют гибкие рукава, поворотные колена, круговые распределители и распределительные стрелы. Для спуска бетонной смеси вниз используют также обычные желоба и хоботы.

Гибкие распределительные рукава диаметром 80…125 мм применяют для распределения бетонной смеси в радиусе до 8 м.

Поворотные колена обеспечивают возможность перемещения свободного конца бетоновода по окружности при небольшой площади бетонирования. Соединение поворотных звеньев с вертикальным участком бетоновода осуществляют с помощью одного колена, а с горизонтальным – двух колен.

Круговой распределитель состоит из двух шарнирно сочлененных колен и подставки. Распределитель применяют главным образом при бетонировании цилиндрических конструкций.

Распределительные стрелы являются специализированным оборудованием, предназначенным для перемещения концевого участка бетоновода в зону распределения бетонной смеси. Распределительная стрела состоит из несущих элементов – секций бетоновода с концевым резинотканым рукавом и поворотного устройства. Стрелы в зависимости от их длины бывают двух-, трех- и четырехсекционными. Складывание стрелы обычно производится в вертикальной плоскости и реже – горизонтальной. Распределительные стрелы изготовляют в стационарном и прицепном вариантах.

В настоящее время широко применяют автобетононасосы, представляющие собой бетононасос с полноповоротной распределительной стрелой, смонтированной на раме, которая, в свою очередь, укреплена на шасси автомобиля. Автобетононасосы предназначены для подачи бетонной смеси к месту укладки как по вертикали, так и по горизонтали. По стреле, состоящей из трех шарнирно сочлененных частей, проходит бетоновод с шарнирами – вставками в местах сочленений стрелы, заканчивающейся гибким распределительным рукавом.

Нормальная эксплуатация бетононасосов обеспечивается в том случае, если по бетоноводу перекачивают бетонную смесь подвижностью 5…15 см, удовлетворяющую требованиям удобоперекачиваемости, то есть способности ее транспортирования по трубопроводу на предельные расстояния без расслоения и образования пробок. Оптимальная подвижность бетонной смеси с точки зрения ее удобоперекачиваемости 6…8 см, а водоцементное отношение – 0,4…0,6.

Перед началом транспортирования бетонной смеси трубопровод смазывают, прокачивая через него известковое тесто или цементный раствор. После окончания бетонирования бетоновод промывают водой под давлением и через него пропускают эластичный пыж. При перерыве более чем на 30 мин смесь во избежание образования пробок активизируют путем периодического включения бетононасоса, при перерывах более чем на 1 ч бетоновод полностью освобождают от смеси. Применяемые средства подачи не должны влиять на показатели удобоукладываемости бетонной смеси на месте укладки. Подача бетонных смесей не должна нарушать требуемого темпа монтажа опалубки, арматуры, погрузочно-разгрузочных работ и других сопутствующих процессу бетонирования работ.

| |

ТЕМА 14

Дата добавления: 2015-02-05; просмотров: 13429;