Технологический процесс приготовления бетонных смесей

Технологический процесс приготовления бетонных смесей состоит из операций по приему и складированию составляющих материалов (цемента и заполнителей), дозирования и перемешивания их и выдачи готовой бетонной смеси на транспортные средства. Иногда в данный технологический цикл включаются дополнительные операции. Так, при бетонировании конструкций в условиях отрицательных температур необходимо подогревать заполнители и воду; при применении бетонов с добавками (противоморозными, пластифицирующими, порообразующими и др.) следует предварительно приготовить водный раствор этих добавок.

По степени готовности бетонные смеси подразделяют на: бетонные смеси готовые к употреблению (БСГ); бетонные смеси частично-затворенные (БСЧЗ); бетонные смеси сухие (БСС).

Основной технологической задачей при приготовлении бетонных смесей является обеспечение точного соответствия готовой смеси заданным составам.

Состав бетонной смеси должен обеспечивать заданные ей свойства, а также свойства затвердевшего бетона, поэтому не реже двух раз в день заводская лаборатория берет пробу и дает характеристику выпускаемой бетонной смеси.

Цемент должен иметь заводской паспорт, при хранении более 3 месяцев проверяется его активность. Запрещается хранить рядом цементы разных марок и видов.

Пригодность воды для приготовления бетонной смеси проверяют лабораторным путем.

Бетонную смесь изготавливают в бетоносмесителях, которые разделяются по способу загрузки компонентов и выдачи готовой смеси на смесители непрерывного действия, в которых загрузка и выдача смеси происходит непрерывно, и цикличные, в которых работа происходит по циклу: загрузка – перемешивание – выгрузка.

По способу перемешивания смесители бывают гравитационные и принудительного перемешивания. В гравитационных бетоносмесителях свободного падения барабан смесителя после загрузки в него компонентов и воды приводится во вращение. Загруженные в барабан материалы, увлекаемые лопастями барабана, перемешиваются. В смесителях принудительного перемешивания помещен лопастный вал, при вращении которого масса перемешивается. Кроме того, к бетоносмесителям с принудительным перемешиванием относятся турбинные противоточные, в которых чаша вращается.

Размер бетоносмесителей определяется полезной емкостью смесительных барабанов, которая определяется по суммарному объему сухих материалов, загружаемых на один замес. Геометрический объем смесительного барабана превышает его полезную емкость в 3-4 раза. Во время перемешивания в смесительном барабане компонентов бетонной смеси мелкие ее части (цемент, песок) заполняют пустоты между зернами крупного заполнителя (гравий, щебень), и объем готовой смеси уменьшается по сравнению с суммой объемов загруженных составляющих. В настоящее время характеристики бетоносмесителей даются по объему готовой смеси.

В бетоносмесителях непрерывного действия барабан открыт с двух сторон. Подача материалов и выдача готовой смеси происходят непрерывно. Такие смесители с принудительным перемешиванием применяются при необходимости подавать бетонную смесь непрерывно как, например, при транспортировании ее бетононасосом.

Бетонную смесь приготовляют по законченной или расчлененной технологии. При законченной технологии в качестве продукции получают готовую бетонную смесь, при расчлененной – отдозированные составляющие – сухую бетонную смесь.

Основными техническими средствами для приготовления бетонной смеси являются расходные бункера с распределительными устройствами, дозаторы, бетоносмесители, системы внутренних транспортных средств и коммуникаций, раздаточный бункер.

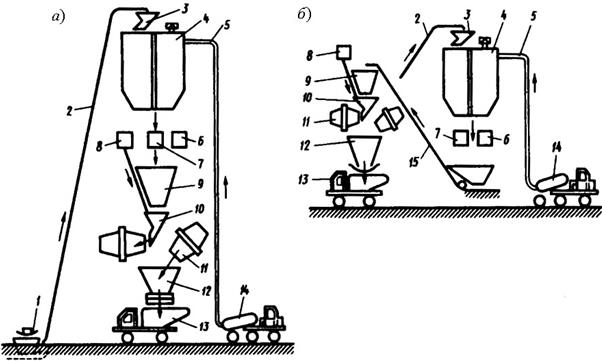

Технологическое оборудование компонуют по одноступенчатой (вертикальной) или двухступенчатой (партерной) схеме (рис. 13.1). Вертикальная схема характеризуется тем, что материальные элементы (цемент, заполнители) один раз поднимают на необходимую высоту, а затем под действием собственной массы они перемещаются по ходу технологического процесса. При двухступенчатой схеме составляющие бетонной смеси сначала поднимают в расходные бункера, затем они опускаются самотеком, проходят через дозаторы, попадают в общую приемную воронку и снова поднимаются вверх для загрузки в бетоносмеситель.

Рис. 13.1. Схемы компоновки бетоносмесительных установок:

а) одноступенчатая (вертикальная); б) двухступенчатая (партерная);

1 – конвейер склада заполнителей; 2 – конвейер подачи заполнителей в расходные бункера; 3, 9, 10 – поворотная, направляющая и распределительная воронки; 4 – расходные

бункера; 5 – труба пневмоподачи цемента; 6 – дозатор цемента; 7 – дозатор

заполнителей; 8 – дозатор воды; 11 – смеситель; 12 – раздаточный бункер (копильник); 13 – автобетоновоз; 14 –автоцементовоз; 15 – скиповый подъемник

Приготовление бетонных смесей, в зависимости от конкретных условий, должно осуществляться на бетонных заводах, бетоноприготовительных установках предприятий сборных железобетонных изделий, а также на приобъектных бетоноприготовительных установках. В случае удаленности объекта от места приготовления бетона на расстояние, не позволяющее транспортировать готовую бетонную смесь без необратимой потери качества, ее приготовление следует осуществлять в автобетоносмесителях, загруженных сухими отдозированными составляющими или высокомобильных бетоноприготовительных установках.

Выбор наиболее технологичного и экономичного варианта организации приготовления бетонных смесей должен быть сделан с учетом:

удаленности строительной площадки от пунктов приготовления бетонных смесей;

вида дорожного покрытия;

объема и интенсивности бетонных работ;

технологических возможностей используемого бетоносмесительного оборудования и др.

Районные заводы снабжают готовыми смесями строительные объекты, расположенные на расстояниях, не превышающих технологически допускаемые расстояния автомобильных перевозок. Это расстояние, называемое радиусом действия завода, зависит от технологических свойств цемента и местных дорожных условий. Районный завод обычно обслуживает стройки, находящиеся в радиусе действия до 25…30 км.

Районные заводы рассчитаны на выпуск 100…200 тыс. м3 бетонной смеси в год. Технологическое оборудование скомпоновано по вертикальной схеме. Завод включает в себя бетоносмесительный цех, состоящий из одной, двух или трех бетоносмесительных установок (секций), каждая из которых рассчитана на самостоятельную работу. Подобные установки представляют собой сооружение башенного типа с металлическим каркасом, имеющим в плане форму прямоугольника, и примыкающей к нему наклонной галереей для ленточного конвейера.

Основными сборочными единицами установки (на примере односекционной бетоносмесительной установки с двумя бетоносмесителями производительностью 20 м3/ч) являются ленточный конвейер, поворотная воронка, элеватор, комплект дозаторов (цемента, заполнителей и воды), расходные бункера, приемная воронка, бетоносмесители и раздаточные бункера.

Заполнители четырех фракций подаются на четвертый этаж башни ленточным конвейером и с помощью поворотной воронки направляются в соответствующие отсеки бункеров. Цемент подается горизонтальным винтовым конвейером и элеватором и по распределительным желобам направляется в один из двух отсеков бункера в соответствии с маркой.

Указатели уровня, предусмотренные в отсеках бункеров, сигнализируют о наполнении их материалами. На третьем этаже башни размещено дозировочное отделение, в котором установлены два дозатора заполнителей, один дозатор цемента и два дозатора воды. Отдозированные материалы попадают в приемную воронку и далее в смесительные барабаны расположенные на втором этаже.

Управление дозаторами и смесителями ведется с пультов, расположенных соответственно на третьем и втором этажах. Готовая бетонная смесь из бетоносмесителей выгружается в раздаточные бункера.

Заводы готовят и сухие товарные смеси. В этом случае бетонные смеси в специальной таре доставляют обычными автомобилями к месту потребления и приготовляют на объекте в бетоносмесителях или в процессе транспортирования в автобетоносмесителях. Районные заводы экономически оправданы, если в районе их действия гарантировано потребление продукции в течение 10…15 лет.

Приобъектные заводы обычно обслуживают одну крупную строительную площадку в течение 5…6 лет. Такие заводы выполняют сборно-разборными блочной конструкции, что делает возможным их перебазировку за 20…30 сут на трейлерах грузоподъемностью 20 т.

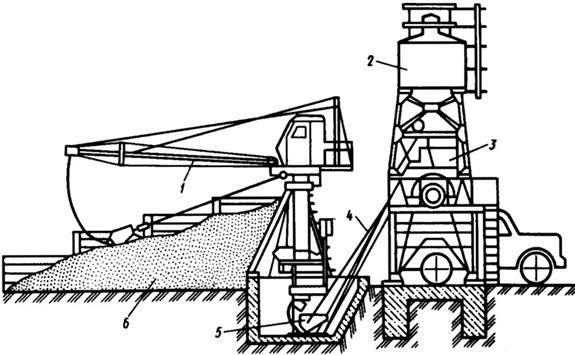

Построечные бетоносмесительные установки обслуживают одну строительную площадку или отдельный объект при месячной потребности в бетоне до 1,5 тыс. м3. Установки компонуют по партерной схеме (рис. 13.2).

Рис. 13.2. Схема инвентарной бетоносмесительной установки:

1 – стреловой скрепер; 2 – бункер для цемента; 3 – дозировочно-смесительный блок;

4 – скиповый подъемник; 5 – ковш загрузочного устройства;

6 – секторный склад заполнителей

В качестве построечных применяют также мобильные бетоносмесительные установки, которые смонтированы на специальном полуприцепе и имеют производительность до 20 м3/ч. Конструкция установок позволяет в течение смены приводить их в транспортное положение и перевозить на буксире на очередной объект. Использование таких установок особенно целесообразно на крупных рассредоточенных объектах, расположенных от бетонных заводов на расстояниях, превышающих технологически допустимые. Такие установки увеличивают гибкость системы централизованного обеспечения строек товарными бетонами.

Дата добавления: 2015-02-05; просмотров: 14911;